I principali vantaggi del PVD risiedono nella sua applicazione a bassa temperatura e nella resistenza all'usura, mentre il CVD eccelle nella creazione di rivestimenti altamente uniformi e puri su forme complesse. Entrambe sono tecniche di deposizione di film sottili utilizzate per migliorare la superficie di un materiale, ma raggiungono questo obiettivo attraverso meccanismi fondamentalmente diversi — uno fisico, uno chimico — che ne determinano i casi d'uso ideali.

Scegliere tra PVD e CVD non significa decidere quale sia il "migliore", ma allineare il processo alle proprie esigenze specifiche. Il CVD offre una conformità ineguagliabile su design complessi attraverso una reazione chimica, mentre il PVD fornisce un processo fisico robusto, a linea di vista, ideale per creare superfici dure su materiali più sensibili alla temperatura.

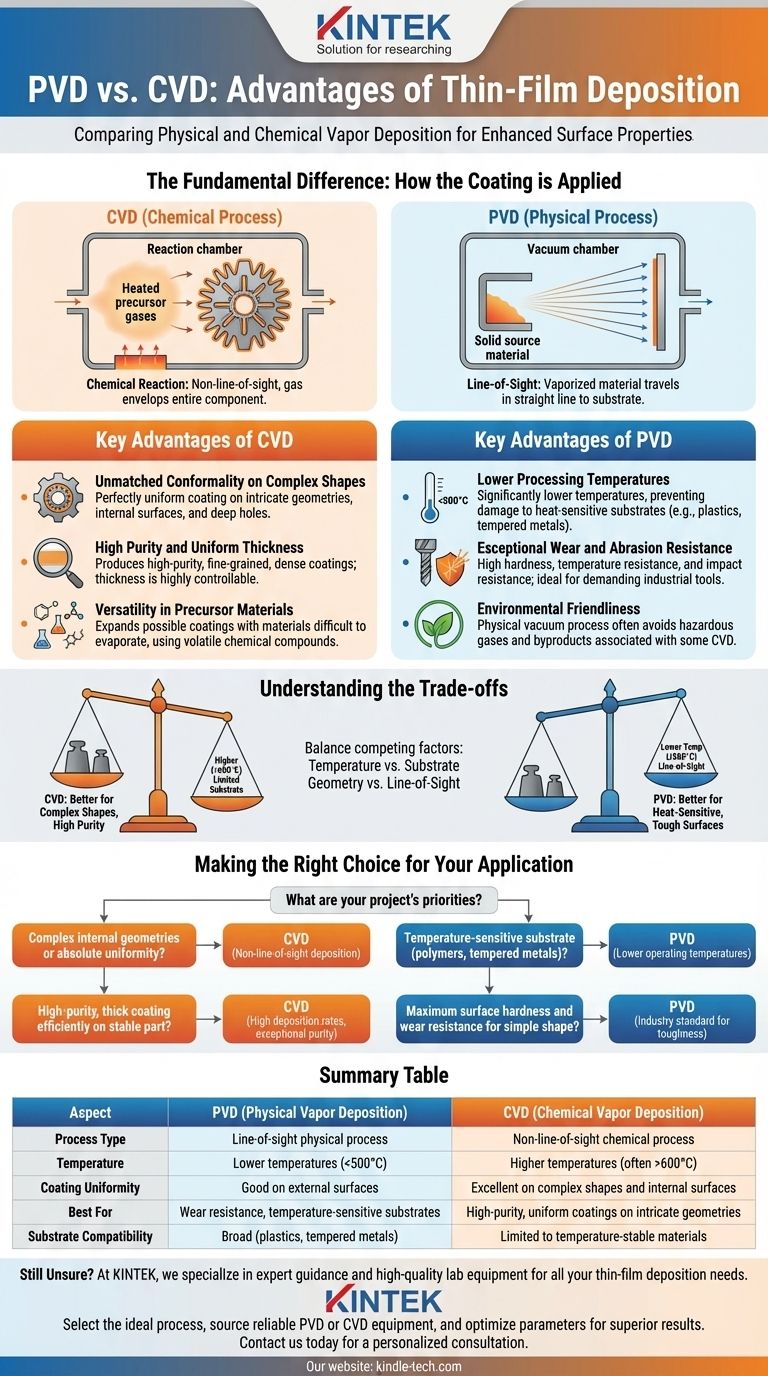

La Differenza Fondamentale: Come viene applicato il Rivestimento

I vantaggi di ciascun metodo sono un risultato diretto dei loro processi fondamentali. Comprendere questa distinzione è fondamentale per fare la scelta giusta.

Come funziona il PVD (un processo fisico)

La Deposizione Fisica da Vapore (PVD) è un processo a linea di vista che avviene sottovuoto. Un materiale sorgente solido viene fisicamente vaporizzato (ad esempio, tramite sputtering o evaporazione) e viaggia in linea retta per condensarsi sul substrato. Pensateci come a una verniciatura a spruzzo, dove la vernice può rivestire solo le superfici che può vedere direttamente.

Come funziona il CVD (un processo chimico)

La Deposizione Chimica da Vapore (CVD) utilizza una reazione chimica per costruire il rivestimento. Gas precursori volatili vengono introdotti in una camera di reazione, dove si decompongono sulla superficie del substrato riscaldato, lasciando il materiale desiderato come un film solido. Poiché il gas avvolge l'intero componente, il processo non è limitato dalla linea di vista.

Principali Vantaggi della Deposizione Chimica da Vapore (CVD)

I punti di forza del CVD risiedono nella sua capacità di "far crescere" un film da un gas reattivo, portando a una copertura e purezza superiori.

Conformità Ineguagliabile su Forme Complesse

Questo è il vantaggio più significativo del CVD. Poiché non è un processo a linea di vista, può depositare un rivestimento perfettamente uniforme su geometrie complesse, inclusi fori profondi, angoli acuti e superfici interne che sono impossibili da rivestire con il PVD.

Elevata Purezza e Spessore Uniforme

Il processo di reazione chimica si traduce in rivestimenti estremamente puri, a grana fine e densi. Lo spessore del rivestimento è altamente controllabile semplicemente regolando la temperatura e la durata del processo, garantendo risultati costanti.

Versatilità nei Materiali Precursori

Il CVD può essere utilizzato con elementi molto difficili da evaporare per i processi PVD. Finché esiste un composto chimico volatile del materiale, è probabile che possa essere utilizzato come gas precursore in un processo CVD, ampliando la gamma di rivestimenti possibili.

Principali Vantaggi della Deposizione Fisica da Vapore (PVD)

Il PVD è un processo fisico altamente raffinato, apprezzato per la sua versatilità con diversi substrati e l'eccezionale tenacità dei suoi rivestimenti.

Temperature di Processo Inferiori

Il PVD generalmente opera a temperature significativamente inferiori rispetto al CVD. Questo è un vantaggio critico, poiché consente di rivestire substrati sensibili al calore (come plastiche, alcune leghe o metalli temprati) che verrebbero danneggiati o distrutti dalle alte temperature richieste per molte reazioni CVD.

Eccezionale Resistenza all'Usura e all'Abrasione

I rivestimenti PVD sono rinomati per la loro elevata durezza, resistenza alla temperatura e resistenza agli urti. Questo rende il PVD una scelta standard in settori esigenti come l'automotive, la produzione e l'edilizia per utensili e componenti che richiedono una superficie altamente durevole.

Rispetto dell'Ambiente

Essendo un processo puramente fisico che avviene sottovuoto, il PVD spesso evita l'uso di gas precursori e sottoprodotti pericolosi associati ad alcuni processi CVD, rendendolo un'opzione più rispettosa dell'ambiente.

Comprendere i Compromessi

La scelta tra questi due metodi implica sempre un bilanciamento di fattori contrastanti.

Temperatura vs. Compatibilità del Substrato

L'elevato calore del CVD (spesso >600°C) produce rivestimenti eccellenti e densi, ma limita i tipi di materiali che si possono utilizzare. L'intervallo di temperatura inferiore del PVD (<500°C) lo rende compatibile con una gamma molto più ampia di substrati.

Geometria vs. Linea di Vista

Questo è il compromesso più critico. Per qualsiasi parte con superfici complesse, canali interni o la necessità di un'uniformità assoluta, il CVD è l'unica opzione. Per superfici più semplici, rivolte verso l'esterno, la natura a linea di vista del PVD è perfettamente sufficiente.

Proprietà del Rivestimento vs. Processo

Il CVD spesso produce rivestimenti con maggiore purezza e migliore struttura cristallina. Tuttavia, il PVD può produrre rivestimenti eccezionalmente duri e resistenti all'usura, ideali per prolungare la vita di utensili e componenti soggetti a forte usura.

Fare la Scelta Giusta per la Tua Applicazione

I requisiti specifici della tua applicazione ti indirizzeranno alla tecnologia corretta.

- Se il tuo componente ha geometrie interne complesse o richiede un'uniformità assoluta del rivestimento: il CVD è la scelta superiore grazie al suo processo di deposizione non a linea di vista.

- Se il tuo substrato è sensibile alla temperatura (come alcuni polimeri o metalli temprati): le temperature operative più basse del PVD lo rendono l'opzione più sicura e spesso l'unica praticabile.

- Se il tuo obiettivo principale è la massima durezza superficiale e resistenza all'usura per una forma relativamente semplice: i rivestimenti PVD sono uno standard industriale per la loro tenacità e sono ideali per questo scopo.

- Se hai bisogno di depositare un rivestimento spesso e ad alta purezza in modo efficiente su una parte termicamente stabile: il CVD spesso ha alti tassi di deposizione e può produrre film con purezza eccezionale.

Comprendendo questi principi fondamentali, puoi selezionare con sicurezza la tecnologia di rivestimento che meglio si allinea con il tuo materiale, il design e gli obiettivi di prestazione.

Tabella riassuntiva:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Processo fisico a linea di vista | Processo chimico non a linea di vista |

| Temperatura | Temperature inferiori (<500°C) | Temperature superiori (spesso >600°C) |

| Uniformità del Rivestimento | Buona sulle superfici esterne | Eccellente su forme complesse e superfici interne |

| Ideale Per | Resistenza all'usura, substrati sensibili alla temperatura | Rivestimenti ad alta purezza e uniformi su geometrie intricate |

| Compatibilità del Substrato | Ampia (plastiche, metalli temprati) | Limitata a materiali termicamente stabili |

Ancora Incerto su Quale Tecnologia di Rivestimento sia Giusta per il Tuo Progetto?

Presso KINTEK, siamo specializzati nel fornire consulenza esperta e attrezzature da laboratorio di alta qualità per tutte le tue esigenze di deposizione di film sottili. Sia che tu stia lavorando con materiali sensibili alla temperatura che richiedono PVD o componenti complessi che necessitano della copertura uniforme del CVD, il nostro team è qui per aiutarti.

Possiamo aiutarti a:

- Selezionare il processo di rivestimento ideale per la tua applicazione specifica

- Trovare attrezzature PVD o CVD affidabili e su misura per le tue esigenze

- Ottimizzare i parametri del tuo rivestimento per risultati superiori

Contattaci oggi stesso per una consulenza personalizzata e lascia che i nostri esperti ti guidino verso la soluzione perfetta per migliorare le prestazioni del tuo materiale. Mettiti in contatto con il nostro team ora →

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura