Sebbene sia una tecnologia promettente, la pirolisi non è una soluzione semplice. I suoi principali svantaggi sono i significativi requisiti energetici, gli elevati costi di capitale iniziali e la produzione di un sottoprodotto liquido instabile, corrosivo e a bassa energia (bio-olio) che richiede un'ampia e costosa post-elaborazione prima di poter essere utilizzato.

La sfida principale della pirolisi non risiede solo nella complessità del processo stesso, ma nel fatto che i suoi output primari non sono prodotti finiti. Sono prodotti intermedi che introducono una nuova serie di ostacoli tecnici ed economici che devono essere superati.

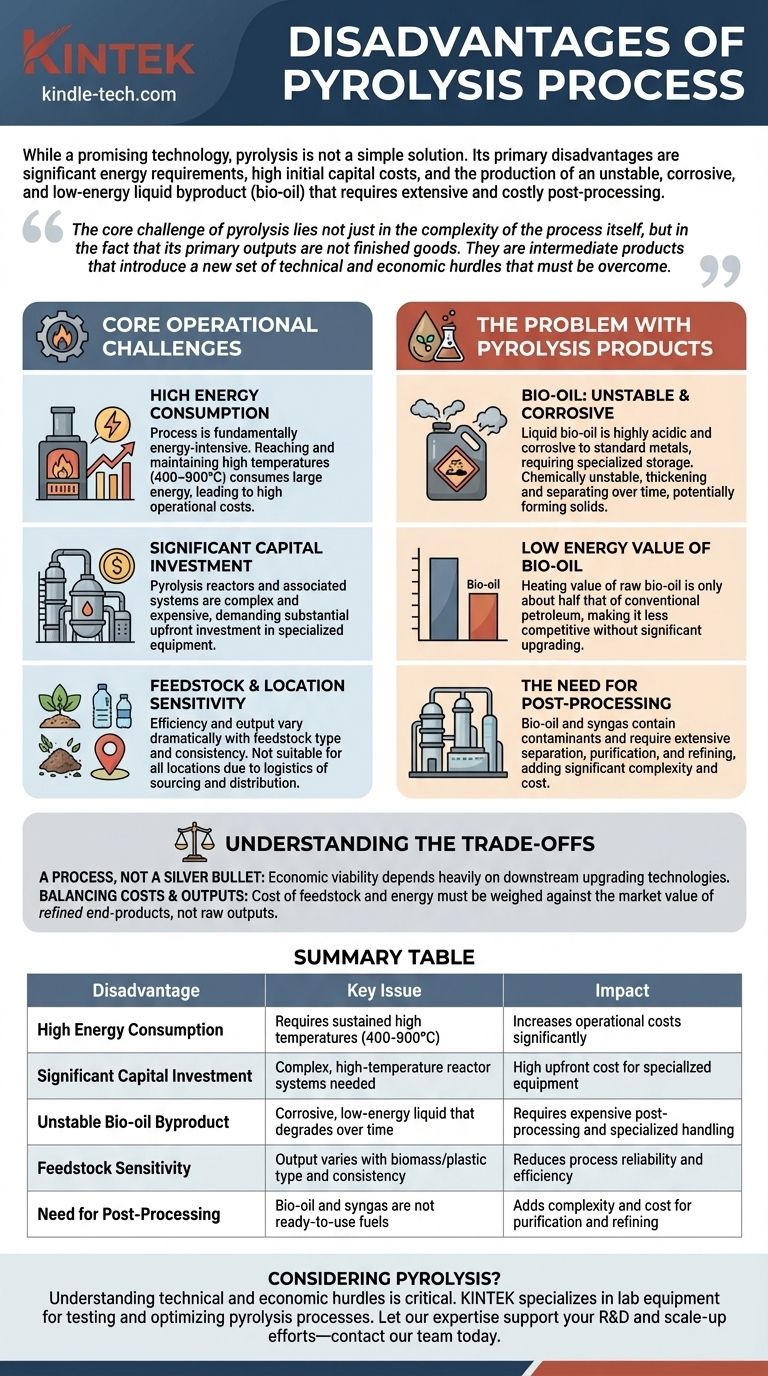

Le principali sfide operative

La pirolisi è un processo termochimico che riscalda materiali come biomassa o plastica a temperature elevate (tipicamente 400-900°C) in un ambiente privo di ossigeno. Sebbene efficace, le realtà operative presentano significative barriere.

Elevato consumo energetico

Il processo è fondamentalmente ad alta intensità energetica. Raggiungere e mantenere le alte temperature richieste per la decomposizione consuma una grande quantità di energia, il che si traduce direttamente in alti costi operativi.

Significativo investimento di capitale

I reattori di pirolisi e i loro sistemi associati sono complessi e costosi. Devono essere progettati per gestire temperature estreme e controllare con precisione l'atmosfera, richiedendo un sostanziale investimento iniziale in attrezzature specializzate.

Sensibilità alla materia prima e alla posizione

L'efficienza e la produzione della pirolisi possono variare drasticamente a seconda del tipo e della consistenza della materia prima. Inoltre, il processo potrebbe non essere adatto a tutte le località, specialmente se la logistica di approvvigionamento della materia prima o la distribuzione dei prodotti finali sono sfavorevoli.

Il problema con i prodotti della pirolisi

Un'idea sbagliata comune è che la pirolisi produca direttamente combustibili pronti all'uso. In realtà, gli output grezzi—bio-olio, syngas e bio-char—hanno ciascuno i propri limiti.

Bio-olio: instabile e corrosivo

Il bio-olio liquido è forse il prodotto più impegnativo. È altamente acido e corrosivo per i metalli standard, richiedendo attrezzature specializzate per lo stoccaggio e la manipolazione.

Peggio ancora, è chimicamente instabile. Nel tempo, il bio-olio tende ad addensarsi, aumentare di viscosità e può persino separarsi in diverse fasi a causa di reazioni chimiche lente e continue. Riscaldarlo può accelerare queste reazioni, formando potenzialmente solidi.

Basso valore energetico del bio-olio

Il potere calorifico del bio-olio grezzo è solo circa la metà di quello del gasolio da riscaldamento convenzionale a base di petrolio. Ciò lo rende meno competitivo come sostituto diretto del combustibile senza un significativo aggiornamento.

La necessità di post-elaborazione

Né il bio-olio né il syngas sono abbastanza puri per la maggior parte delle applicazioni di alto valore. Contengono contaminanti e richiedono un'ampia separazione, purificazione e raffinazione prima di poter essere utilizzati come combustibili per il trasporto o materie prime chimiche. Questo processo di aggiornamento a più fasi aggiunge un ulteriore livello di complessità e costo.

Comprendere i compromessi

È fondamentale considerare la pirolisi non come una soluzione unica e completa, ma come il primo passo in una catena del valore più lunga e complessa.

Un processo, non una soluzione miracolosa

La redditività economica di un impianto di pirolisi spesso dipende meno dalla fase di pirolisi stessa e più dall'efficienza e dalla convenienza economica delle tecnologie di aggiornamento a valle. Senza un percorso chiaro ed economico per raffinare gli output, l'intero progetto può fallire.

Bilanciare costi e output

Il successo richiede un calcolo attento. Il costo di acquisizione della materia prima e l'elevato costo energetico dell'operazione devono essere soppesati rispetto al valore di mercato dei prodotti finali raffinati, non degli output grezzi.

Prendere una decisione informata sulla pirolisi

Per determinare se la pirolisi è l'approccio giusto, è necessario prima chiarire il proprio obiettivo primario.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: La pirolisi è altamente efficace, ma devi avere un piano chiaro e budgettato per la gestione e l'elaborazione del bio-olio instabile e degli altri sottoprodotti che crea.

- Se il tuo obiettivo principale è la creazione di combustibili di alto valore: Preparati a un significativo investimento a valle in idrotrattamento o altre tecnologie di aggiornamento per stabilizzare il bio-olio, rimuovere gli elementi corrosivi e aumentarne la densità energetica.

- Se il tuo obiettivo principale è il sequestro del carbonio: La stabilità e il valore di mercato del bio-char risultante sono le tue metriche più critiche, e il bilancio energetico complessivo del processo deve essere attentamente verificato.

Comprendere questi svantaggi intrinseci è il primo passo verso lo sviluppo di un progetto di pirolisi tecnicamente valido ed economicamente sostenibile.

Tabella riassuntiva:

| Svantaggio | Problema chiave | Impatto |

|---|---|---|

| Elevato consumo energetico | Richiede temperature elevate sostenute (400-900°C) | Aumenta significativamente i costi operativi |

| Significativo investimento di capitale | Sono necessari sistemi di reattori complessi ad alta temperatura | Elevato costo iniziale per attrezzature specializzate |

| Sottoprodotto bio-olio instabile | Liquido corrosivo, a bassa energia che si degrada nel tempo | Richiede costose post-elaborazioni e manipolazioni specializzate |

| Sensibilità alla materia prima | La produzione varia con il tipo e la consistenza della biomassa/plastica | Riduce l'affidabilità e l'efficienza del processo |

| Necessità di post-elaborazione | Bio-olio e syngas non sono combustibili pronti all'uso | Aggiunge complessità e costi per purificazione e raffinazione |

Stai considerando la pirolisi per il tuo progetto di rifiuti o energia? Comprendere gli ostacoli tecnici ed economici è fondamentale per il successo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per testare e ottimizzare i processi di pirolisi, aiutandoti a valutare accuratamente la fattibilità della materia prima, analizzare la qualità del bio-olio e pianificare l'aggiornamento a valle. Lascia che la nostra esperienza supporti i tuoi sforzi di ricerca e sviluppo e di scalabilità—contatta il nostro team oggi per discutere le tue specifiche esigenze e sfide di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo