In qualsiasi processo di macinazione, la distribuzione granulometrica finale è determinata principalmente dalle caratteristiche fisiche dei corpi macinanti, dalla durata della macinazione e dalla velocità operativa del mulino. Questi parametri fondamentali determinano la frequenza e l'energia degli impatti che frantumano il materiale, modellando direttamente la sua finezza e consistenza finali.

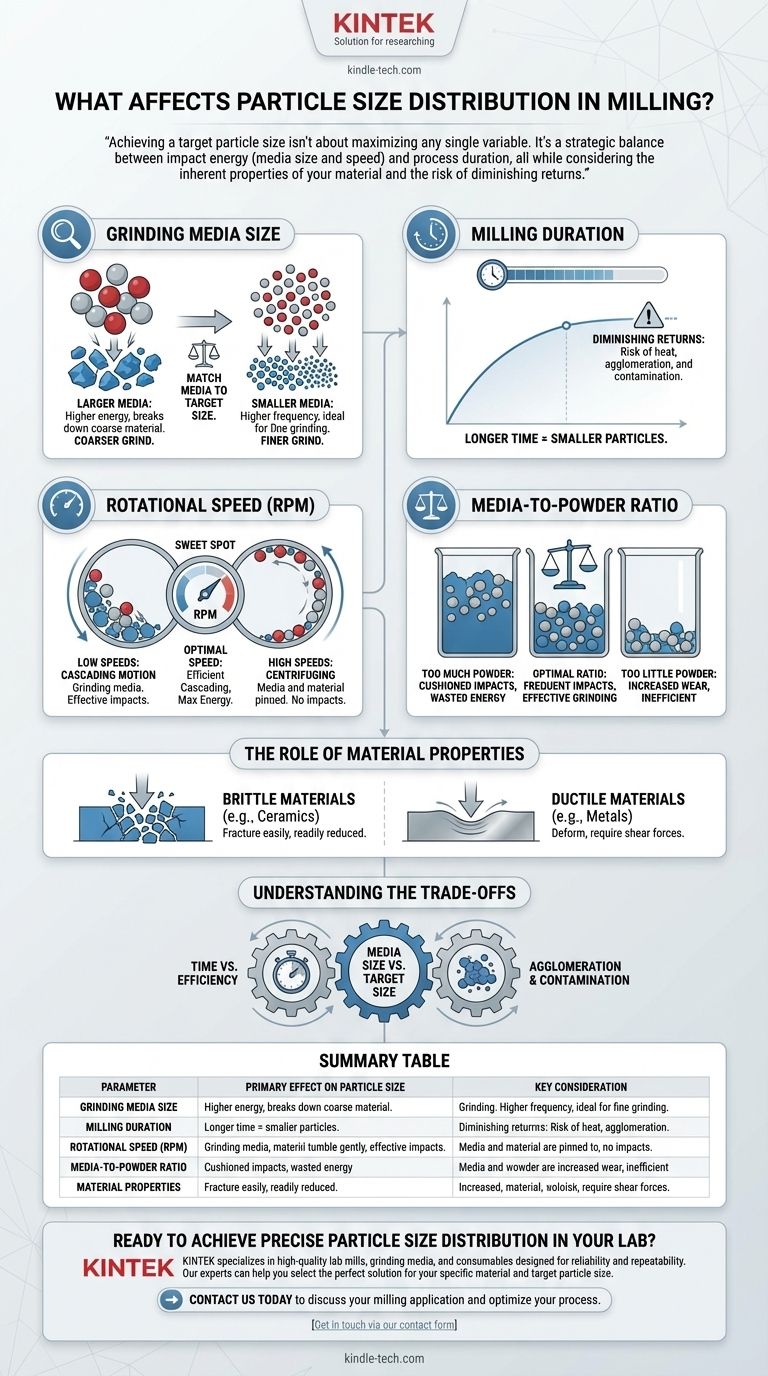

Raggiungere una granulometria target non significa massimizzare una singola variabile. È un equilibrio strategico tra energia d'impatto (dimensione e velocità dei corpi macinanti) e durata del processo, tenendo sempre conto delle proprietà intrinseche del materiale e del rischio di rendimenti decrescenti.

I Parametri Fondamentali della Macinazione

Per controllare efficacemente l'esito di un'operazione di macinazione, è necessario comprendere come ogni variabile chiave influenzi il processo. Questi fattori non agiscono isolatamente; interagiscono per creare un ambiente di macinazione specifico.

Dimensione dei Corpi Macinanti

La dimensione dei corpi macinanti (ad esempio, le sfere in un mulino a sfere) è una leva primaria per controllare la dinamica degli impatti.

Esiste una relazione diretta tra la dimensione dei corpi macinanti e l'energia d'impatto. I corpi macinanti più grandi sono più pesanti e forniscono maggiore energia ad ogni collisione, rendendoli efficaci per rompere particelle iniziali grandi e resistenti.

Al contrario, i corpi macinanti più piccoli creano un numero molto maggiore di punti di impatto. Sebbene ogni singolo impatto abbia meno energia, l'aumento della frequenza è ideale per la macinazione fine e per ottenere una granulometria finale più piccola.

Durata della Macinazione

Il tempo di macinazione è la variabile più semplice ma spesso viene utilizzata in modo inefficiente.

In generale, tempi di macinazione più lunghi portano a particelle più piccole. Il materiale è sottoposto a più impatti, portando a una riduzione progressiva delle dimensioni.

Tuttavia, il processo è soggetto a rendimenti decrescenti. Dopo un certo punto, l'apporto energetico genera principalmente calore, può causare agglomerazione delle particelle o portare a contaminazione dovuta all'usura dei corpi macinanti e del recipiente.

Velocità di Rotazione (RPM)

La velocità del mulino determina il movimento dei corpi macinanti e il tipo di forze esercitate.

A basse velocità, i corpi macinanti tendono semplicemente a rotolare o a cadere a cascata, che è un movimento efficiente per la macinazione. Ad alte velocità, la forza centrifuga può spingere i corpi macinanti e il materiale contro la parete del recipiente di macinazione, riducendo drasticamente o addirittura eliminando gli impatti efficaci.

Esiste una velocità ottimale per ogni combinazione di mulino e corpi macinanti che massimizza l'energia degli impatti a cascata senza causare centrifugazione.

Rapporto Corpo Macinante/Polvere

Il rapporto tra il volume o il peso dei corpi macinanti e il materiale lavorato è fondamentale per l'efficienza.

Un rapporto ottimale assicura che ci siano abbastanza corpi macinanti per creare impatti frequenti, ma anche abbastanza spazio libero affinché la polvere si muova e venga macinata efficacemente. Troppa polvere attutirà gli impatti, mentre troppo poca comporterà uno spreco di energia e un aumento dell'usura.

Il Ruolo delle Proprietà del Materiale

Il materiale stesso non è un partecipante passivo. Le sue caratteristiche intrinseche influenzeranno profondamente il modo in cui risponde al processo di macinazione.

Durezza e Fragilità

I materiali fragili, come le ceramiche, si fratturano facilmente all'impatto e vengono facilmente ridotti di dimensione.

I materiali duttili, come alcuni metalli, possono deformarsi o appiattirsi anziché frantumarsi. Ciò richiede una strategia di macinazione diversa, che spesso comporta forze di taglio oltre agli impatti diretti.

Comprendere i Compromessi

Una macinazione efficace richiede di bilanciare fattori in competizione. Spingere una variabile al suo estremo spesso crea conseguenze negative.

Tempo vs. Efficienza

Macinare per periodi eccessivamente lunghi non garantisce particelle più fini. Spesso porta a spreco di energia, potenziale contaminazione del campione dovuta all'erosione dei corpi macinanti e aumenti indesiderati di temperatura che possono alterare le proprietà del materiale.

Dimensione dei Corpi Macinanti vs. Granulometria Target

Usare corpi macinanti grandi per ottenere particelle molto fini è altamente inefficiente. Gli impatti ad alta energia non sono efficaci su particelle minuscole. È necessario abbinare la dimensione dei corpi macinanti alla granulometria target: iniziare con corpi macinanti più grandi per materiale grossolano e passare a corpi macinanti più piccoli per la macinazione fine.

Agglomerazione e Contaminazione

Una macinazione eccessivamente aggressiva o prolungata, specialmente in ambiente secco, può aumentare l'energia superficiale delle particelle, facendole raggruppare (agglomerare). Ciò annulla lo sforzo di riduzione dimensionale. Inoltre, tempi di macinazione lunghi aumentano il rischio di introdurre contaminanti dai corpi macinanti o dal recipiente nel campione.

Come Controllare la Tua Distribuzione Granulometrica

La tua strategia di macinazione dovrebbe essere dettata dal tuo obiettivo finale. Utilizza questi principi per guidare le tue decisioni.

- Se il tuo obiettivo principale è scomporre materiale grossolano e grande: Utilizza corpi macinanti più grandi a una velocità di caduta a cascata ottimale per massimizzare l'energia d'impatto.

- Se il tuo obiettivo principale è produrre particelle molto fini o nanometriche: Utilizza corpi macinanti più piccoli per durate più lunghe per massimizzare il numero di eventi d'impatto. Considera la macinazione a umido per prevenire l'agglomerazione e gestire il calore.

- Se il tuo obiettivo principale è ottenere una distribuzione granulometrica ristretta: Inizia con parametri ottimizzati (dimensione dei corpi macinanti, velocità e tempo) e considera l'uso di un sistema di classificazione per separare le particelle dopo una fase iniziale di macinazione.

Regolando metodicamente queste variabili, puoi trasformare la macinazione da un processo di forza bruta a uno strumento di ingegneria di precisione.

Tabella Riassuntiva:

| Parametro | Effetto Principale sulla Dimensione delle Particelle | Considerazione Chiave |

|---|---|---|

| Dimensione dei Corpi Macinanti | Corpi più grandi = macinazione più grossolana; Corpi più piccoli = macinazione più fine | Abbinare la dimensione dei corpi macinanti alla granulometria target per l'efficienza |

| Durata della Macinazione | Tempo più lungo = particelle più piccole | Rendimenti decrescenti; rischio di calore e contaminazione |

| Velocità di Rotazione (RPM) | Velocità ottimale = impatti efficienti; Troppo alta = centrifugazione | Trovare l'equilibrio tra caduta a cascata e centrifugazione |

| Rapporto Corpo Macinante/Polvere | Rapporto ottimale = macinazione efficiente; Squilibrio = ammortizzazione o usura | Garantire spazio sufficiente per il movimento della polvere |

| Proprietà del Materiale | I materiali fragili si frantumano facilmente; i materiali duttili si deformano | Adattare la strategia in base alla durezza e fragilità del materiale |

Pronto a ottenere una distribuzione granulometrica precisa nel tuo laboratorio? L'attrezzatura giusta è fondamentale per padroneggiare questi parametri. KINTEK è specializzata in mulini da laboratorio, corpi macinanti e materiali di consumo di alta qualità progettati per affidabilità e ripetibilità. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per il tuo materiale specifico e la granulometria target.

Contattaci oggi per discutere la tua applicazione di macinazione e ottimizzare il tuo processo. ➡️ Contattaci tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Qual è la funzione dei barattoli e delle sfere di macinazione in acciaio per utensili ad alta durezza nella lega meccanica? Padroneggia il trasferimento cinetico

- Perché vengono selezionate sfere di macinazione di allumina ad alta purezza per polveri Al2O3-TiCN/Co-Ni? Garantire la purezza chimica

- Perché un mortaio e pestello in agata sono preferiti per i condensati di melammina? Ottenere purezza molecolare nella sintesi di nanomateriali

- Quali sono i principali vantaggi dell'utilizzo di utensili di macinazione in zirconia? Garantire la purezza nella miscelazione di LiCoO2 e LATP

- Come fa un omogeneizzatore a ultrasuoni a migliorare l'attività dei catalizzatori di ossido di calcio? Sblocca un'efficienza superiore oggi stesso

- Quale meccanismo utilizza un omogeneizzatore ad alta pressione per l'estrazione di PHA? Rottura fisica per un recupero sostenibile

- Qual è il principio di un mulino a rulli? Ottieni macinazione e dispersione precise per i tuoi materiali

- Quale ruolo svolgono i polverizzatori ad alta energia nella lavorazione degli API e come gestire i rischi di contaminazione dovuti ai pezzi di usura?