Nel contesto della deposizione di film sottili, sia lo sputtering che l'evaporazione sono in grado di produrre film ad alta purezza. Tuttavia, lo sputtering è generalmente preferito per le applicazioni in cui la qualità del film, la densità e l'adesione sono critiche quanto la purezza. La purezza finale raggiunta con entrambi i metodi dipende meno dalla tecnica stessa e più dalla qualità del materiale sorgente e dal controllo sull'ambiente di processo.

La scelta tra sputtering ed evaporazione non è una semplice questione di quale sia "più puro". È una decisione strategica che richiede di bilanciare la necessità di purezza con altre proprietà critiche del film come densità, adesione e velocità di deposizione.

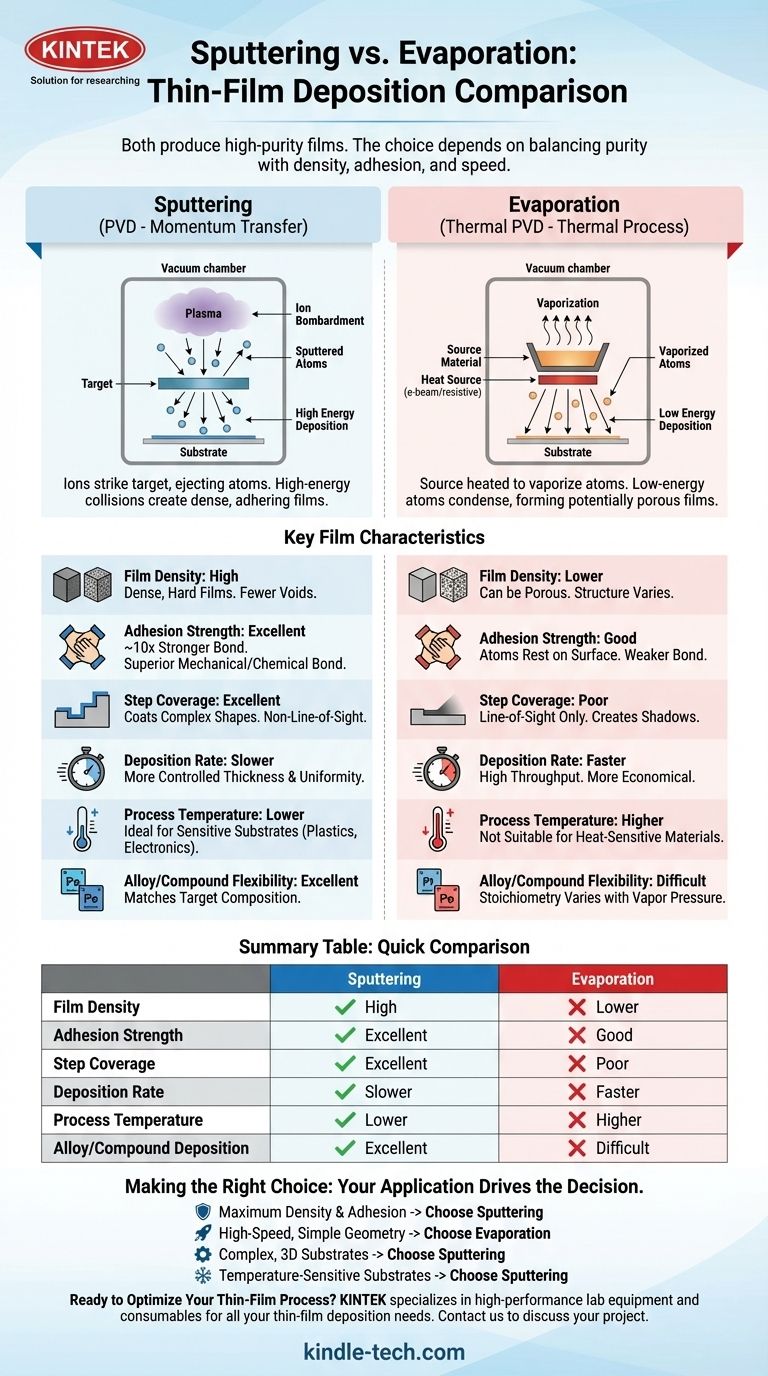

Come il Metodo di Deposizione Definisce la Qualità del Film

Per comprendere le differenze nei risultati, è necessario innanzitutto comprendere la differenza fondamentale nel funzionamento di ciascun processo. Entrambi sono forme di Deposizione Fisica da Vapore (PVD), ma raggiungono lo stesso obiettivo—depositare un film sottile—attraverso meccanismi fisici completamente diversi.

Evaporazione: Un Processo Termico

L'evaporazione, inclusa l'evaporazione e-beam, è essenzialmente un processo di ebollizione di un materiale sotto vuoto. Un fascio di elettroni ad alta energia o un riscaldatore resistivo riscalda il materiale sorgente in un crogiolo finché i suoi atomi non vaporizzano.

Questi atomi vaporizzati viaggiano quindi in linea retta attraverso la camera a vuoto fino a condensarsi sul substrato più freddo, formando un film. Pensate al vapore di un bollitore che si condensa su uno specchio freddo.

Sputtering: Un Processo di Trasferimento di Momento

Lo sputtering non comporta fusione o ebollizione. Invece, un gas inerte come l'argon viene introdotto nella camera e ionizzato per creare un plasma. Un forte campo elettrico accelera questi ioni, facendoli collidere con il materiale sorgente (il "bersaglio") con grande forza.

Queste collisioni ad alta energia sono come una sabbiatura microscopica, che stacca singoli atomi o molecole dal bersaglio. Queste particelle espulse viaggiano quindi e si depositano sul substrato, costruendo il film strato dopo strato.

Confronto delle Caratteristiche Chiave del Film

Le differenze in questi meccanismi fisici portano direttamente a diverse proprietà del film. La purezza è solo una parte della storia.

Purezza e Densità

Sebbene entrambi i metodi possano utilizzare materiali sorgente eccezionalmente puri, i film depositati tramite sputtering sono quasi sempre più densi e duri. L'elevata energia cinetica degli atomi spruzzati li "martella" efficacemente in posizione, creando un film più compatto con meno vuoti.

Nell'evaporazione, gli atomi atterrano con molta meno energia, il che può portare a una struttura del film più porosa. Per quanto riguarda la purezza, qualsiasi contaminazione nella camera a vuoto può compromettere un film evaporato. Nello sputtering, la purezza del gas di processo (argon) è una variabile aggiuntiva che deve essere controllata.

Forza di Adesione

Lo sputtering fornisce un'adesione del film significativamente migliore. I materiali di riferimento indicano che può essere dieci volte superiore a quella dei film evaporati.

Questo perché le particelle spruzzate ad alta energia si incorporano leggermente nella superficie del substrato, creando un legame meccanico e chimico superiore. Gli atomi evaporati, con la loro bassa energia, si posano semplicemente sulla superficie.

Copertura del Gradino e Uniformità

Lo sputtering fornisce una copertura molto migliore su superfici complesse e non piane. Poiché gli atomi spruzzati vengono staccati dal bersaglio con varie angolazioni e possono disperdersi dalle molecole di gas, rivestono i lati delle caratteristiche e non solo la parte superiore.

L'evaporazione è un processo "a linea di vista". Qualsiasi parte del substrato che non si trova nel percorso diretto della sorgente di vapore riceverà poco o nessun rivestimento, creando "ombre".

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore; la scelta comporta chiari compromessi ingegneristici.

Velocità di Deposizione vs. Controllo

L'evaporazione è tipicamente un processo di deposizione molto più veloce. Per applicazioni in cui l'elevata produttività è critica e la struttura del film è meno esigente, l'evaporazione è spesso la scelta più economica.

Lo sputtering è un processo più lento e più deliberato. Questa minore velocità di deposizione, tuttavia, consente un controllo estremamente preciso dello spessore e dell'uniformità del film su tutto il substrato.

Temperatura di Processo

Lo sputtering è fondamentalmente un processo a bassa temperatura. Questo lo rende ideale per rivestire materiali sensibili al calore come plastiche o componenti elettronici preesistenti che potrebbero essere danneggiati dall'intenso calore dell'evaporazione e-beam.

Compatibilità dei Materiali

Lo sputtering offre maggiore flessibilità per la deposizione di leghe o composti. Poiché il materiale viene staccato meccanicamente dal bersaglio, la composizione del film è molto vicina alla composizione del bersaglio.

Nell'evaporazione, i materiali con diverse tensioni di vapore evaporeranno a velocità diverse, rendendo molto difficile mantenere la corretta stechiometria per una lega.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dalla caratteristica più importante del tuo prodotto finale.

- Se il tuo obiettivo primario è la massima densità del film e un'adesione superiore: Lo sputtering è la scelta migliore, creando un film robusto e durevole che è saldamente legato al substrato.

- Se il tuo obiettivo primario è la deposizione ad alta velocità per geometrie semplici: L'evaporazione e-beam o termica offre una produttività ineguagliabile ed è più conveniente per la produzione ad alto volume.

- Se il tuo obiettivo primario è rivestire substrati complessi e tridimensionali: La capacità dello sputtering di rivestire superfici non in linea di vista fornisce una copertura molto migliore e più uniforme.

- Se il tuo obiettivo primario è lavorare con substrati sensibili alla temperatura: La minore temperatura di processo dello sputtering è un vantaggio significativo che previene danni al materiale sottostante.

In definitiva, la scelta della giusta tecnica di deposizione richiede una chiara comprensione dei requisiti tecnici ed economici specifici della tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Sputtering | Evaporazione |

|---|---|---|

| Densità del Film | Alta (Film densi, duri) | Inferiore (Può essere poroso) |

| Forza di Adesione | Eccellente (10x più forte) | Buona |

| Copertura del Gradino | Eccellente (Riveste forme complesse) | Scarsa (Solo in linea di vista) |

| Velocità di Deposizione | Più lenta, più controllata | Più veloce, alta produttività |

| Temperatura di Processo | Inferiore (Ideale per substrati sensibili) | Superiore |

| Deposizione di Leghe/Composti | Eccellente (Corrisponde alla composizione del bersaglio) | Difficile (Varia con la tensione di vapore) |

Pronto a Ottimizzare il Tuo Processo di Film Sottile?

La scelta tra sputtering ed evaporazione è fondamentale per le prestazioni del tuo prodotto finale. L'attrezzatura giusta garantisce qualità del film, adesione e resa superiori.

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e materiali di consumo per tutte le tue esigenze di deposizione di film sottili. Che tu abbia bisogno dei film robusti e densi di un sistema di sputtering o delle capacità ad alta produttività di un sistema di evaporazione, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per le esigenze specifiche del tuo laboratorio.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere il tuo progetto e scoprire come KINTEK può migliorare le tue capacità di ricerca e produzione.

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quanto è difficile coltivare un diamante? L'immensa sfida della precisione a livello atomico

- Quali sono i principali vantaggi del metodo CVD per la crescita dei diamanti? Ingegneria di gemme e componenti ad alta purezza

- Quali sono i vantaggi del plasma a microonde? Elaborazione più veloce e più pura per applicazioni esigenti

- Cos'è la MPCVD? Sblocca la precisione atomo per atomo per materiali di elevata purezza

- Quali sono i limiti dei diamanti? Oltre il mito della perfezione