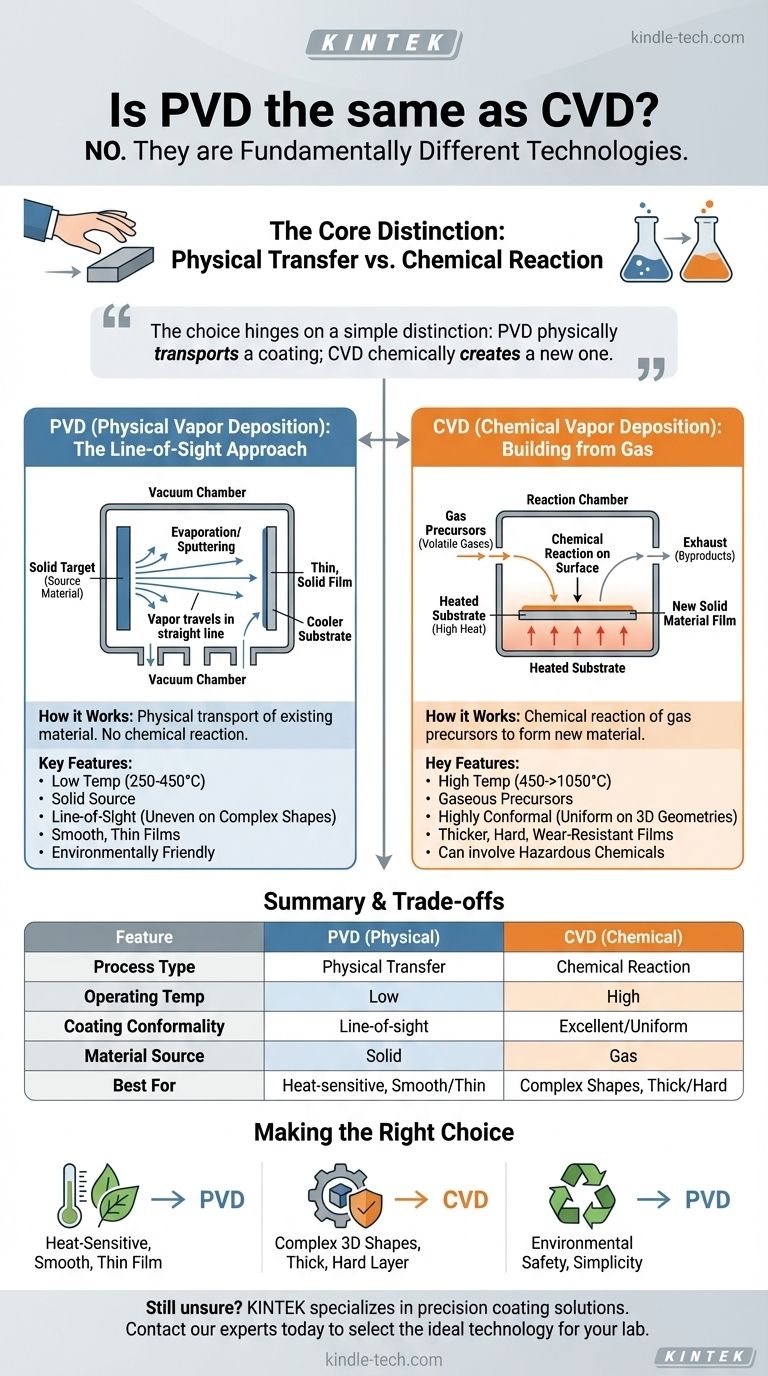

Sebbene spesso discussi insieme, PVD e CVD sono tecnologie fondamentalmente diverse. No, non sono la stessa cosa. La Deposizione Fisica da Vapore (PVD) è un processo fisico che trasporta un materiale esistente da una sorgente a un substrato, come la verniciatura a spruzzo a livello atomico. La Deposizione Chimica da Vapore (CVD), al contrario, è un processo chimico che utilizza precursori gassosi per creare un materiale interamente nuovo direttamente sulla superficie del substrato attraverso una reazione chimica.

La scelta tra PVD e CVD si basa su una semplice distinzione: il PVD trasporta fisicamente un materiale di rivestimento su una superficie, mentre il CVD crea chimicamente un nuovo materiale di rivestimento direttamente su quella superficie. Questa differenza fondamentale determina la temperatura del processo, le proprietà del rivestimento e, in definitiva, lo strumento giusto per il lavoro.

La Distinzione Fondamentale: Un Trasferimento Fisico vs. Una Reazione Chimica

Per scegliere il metodo giusto, devi prima capire come differiscono i loro meccanismi fondamentali. Uno sposta la materia e l'altro la crea.

Come Funziona il PVD: L'Approccio "Line-of-Sight"

Nel PVD, un materiale sorgente solido (il "bersaglio") viene posto in una camera a vuoto. Questo materiale viene quindi vaporizzato tramite mezzi fisici, come riscaldandolo fino all'evaporazione o bombardandolo con ioni (un processo chiamato sputtering).

Questo vapore viaggia quindi in linea retta — un percorso "line-of-sight" — e si condensa sul substrato più freddo, formando un film sottile e solido. Non si verifica alcuna reazione chimica; il film depositato è lo stesso materiale del bersaglio sorgente.

Come Funziona il CVD: Costruire dal Gas

Il CVD inizia con l'introduzione di gas precursori volatili in una camera di reazione. Questi gas non sono il materiale di rivestimento finale stesso, ma contengono gli elementi chimici necessari per formarlo.

Il substrato all'interno della camera viene riscaldato a una temperatura molto elevata, che fornisce l'energia necessaria per innescare una reazione chimica tra i gas sulla superficie del substrato. Questa reazione forma un nuovo materiale solido che si deposita come un film, e i sottoprodotti chimici residui vengono scaricati dalla camera.

Differenze Chiave nel Processo e nel Risultato

La differenza fondamentale tra un processo fisico e uno chimico porta a parametri operativi e caratteristiche di rivestimento molto diversi.

Temperatura Operativa

Il PVD opera a temperature relativamente basse, tipicamente tra 250°C e 450°C. Questo lo rende adatto per un'ampia gamma di substrati, inclusi alcune plastiche e acciai trattati termicamente che non possono tollerare alte temperature.

Il CVD è un processo ad alta temperatura, che generalmente richiede da 450°C a oltre 1050°C. Questo calore estremo limita il suo utilizzo a materiali termicamente stabili che non si fondono, non si deformano o non perdono le loro proprietà.

Fonte del Materiale di Rivestimento

Il PVD utilizza un materiale sorgente solido che viene fisicamente vaporizzato. Questo offre un controllo preciso sulla deposizione di metalli puri, leghe e alcuni composti ceramici.

Il CVD utilizza materiali precursori gassosi. Ciò consente la creazione di una gamma molto ampia di materiali, inclusi carburi, nitruri e ossidi unici che sarebbero difficili da depositare con il PVD.

Conformità e Spessore del Rivestimento

Poiché il PVD è un processo "line-of-sight", può avere difficoltà a rivestire uniformemente forme complesse con sottosquadri o superfici interne. Il rivestimento sarà più spesso nelle aree direttamente rivolte verso la sorgente.

Il CVD, tuttavia, è un processo basato su gas in cui i gas reattivi circondano il substrato. Ciò si traduce in un rivestimento altamente conforme che copre uniformemente anche le geometrie 3D più intricate e complesse. I processi CVD possono anche tipicamente costruire film più spessi rispetto al PVD.

Proprietà e Levigatezza del Film

I processi PVD sono noti per la produzione di film eccezionalmente lisci, densi e sottili. I rivestimenti risultanti sono spesso durevoli e possiedono eccellenti proprietà estetiche o funzionali.

I film CVD possono essere più spessi e sono apprezzati per la loro estrema durezza e resistenza all'usura. Tuttavia, a seconda della chimica, possono talvolta essere più ruvidi dei rivestimenti PVD.

Comprendere i Compromessi

Nessuna delle due tecnologie è universalmente superiore. La scelta giusta è sempre una questione di bilanciare i requisiti con le limitazioni del processo.

PVD: Precisione a Bassa Temperatura

Il vantaggio principale del PVD è la sua bassa temperatura di processo, che protegge l'integrità del materiale del substrato.

Il PVD è anche considerato più ecologico, poiché è un processo fisico eseguito sotto vuoto e non comporta tipicamente i gas precursori tossici o i sottoprodotti comuni nel CVD. La limitazione principale è la sua natura "line-of-sight", che ne riduce l'efficacia su forme complesse.

CVD: Durabilità e Versatilità a un Costo

La forza del CVD è la sua capacità di produrre rivestimenti altamente conformi, uniformi e spesso estremamente duri su qualsiasi superficie che il gas possa raggiungere.

Il compromesso è il calore estremo, che limita significativamente i tipi di materiali che possono essere rivestiti. Inoltre, il processo spesso comporta sostanze chimiche pericolose e richiede un'attenta manipolazione e smaltimento dei sottoprodotti.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia corretta richiede di abbinare il tuo obiettivo primario ai punti di forza del processo.

- Se il tuo obiettivo principale è rivestire materiali termosensibili o ottenere un film molto liscio e sottile: il PVD è quasi sempre la scelta corretta grazie alla sua temperatura operativa più bassa e al meccanismo di deposizione diretta.

- Se il tuo obiettivo principale è creare uno strato eccezionalmente spesso, duro e uniforme su forme 3D complesse: il processo chimico basato su gas del CVD offre una conformità superiore ed è il metodo preferito, a condizione che il tuo substrato possa resistere al calore.

- Se il tuo obiettivo principale è la sicurezza ambientale o la semplicità del processo: il PVD è generalmente considerato il processo più ecologico e operativamente più semplice da gestire.

Comprendere questa distinzione fondamentale tra fisico e chimico ti consente di selezionare lo strumento preciso per la tua sfida ingegneristica.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Trasferimento fisico | Reazione chimica |

| Temperatura Operativa | 250°C - 450°C | 450°C - >1050°C |

| Conformità del Rivestimento | Line-of-sight (non uniforme su forme complesse) | Eccellente (uniforme su geometrie 3D) |

| Fonte del Materiale | Bersaglio solido | Precursori gassosi |

| Ideale Per | Substrati termosensibili, film sottili e lisci | Forme complesse, rivestimenti spessi e duri |

Ancora indeciso se PVD o CVD sia giusto per la tua applicazione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con soluzioni di rivestimento di precisione. I nostri esperti possono aiutarti a selezionare la tecnologia ideale per migliorare la durabilità, le prestazioni e l'efficienza per i tuoi substrati e requisiti specifici. Contattaci oggi per una consulenza personalizzata e scopri come i nostri sistemi di rivestimento avanzati possono elevare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura