In un confronto diretto, una saldatura di alluminio correttamente eseguita è generalmente più resistente di un giunto brasato. La saldatura raggiunge questo obiettivo fondendo e unendo le parti di alluminio di base, creando una struttura continua e omogenea che può essere resistente quanto il materiale originale. Tuttavia, questa semplice risposta trascura il contesto critico: la "resistenza" è solo uno dei tanti fattori, e per molte applicazioni, la brasatura è il metodo di giunzione superiore.

La domanda non è semplicemente quale processo sia "più resistente", ma quale processo crei un giunto che soddisfi al meglio i requisiti totali della tua applicazione. Concentrarsi solo sulla resistenza alla trazione può portarti a scegliere un processo che introduce altri fallimenti, come la distorsione o lo stress termico.

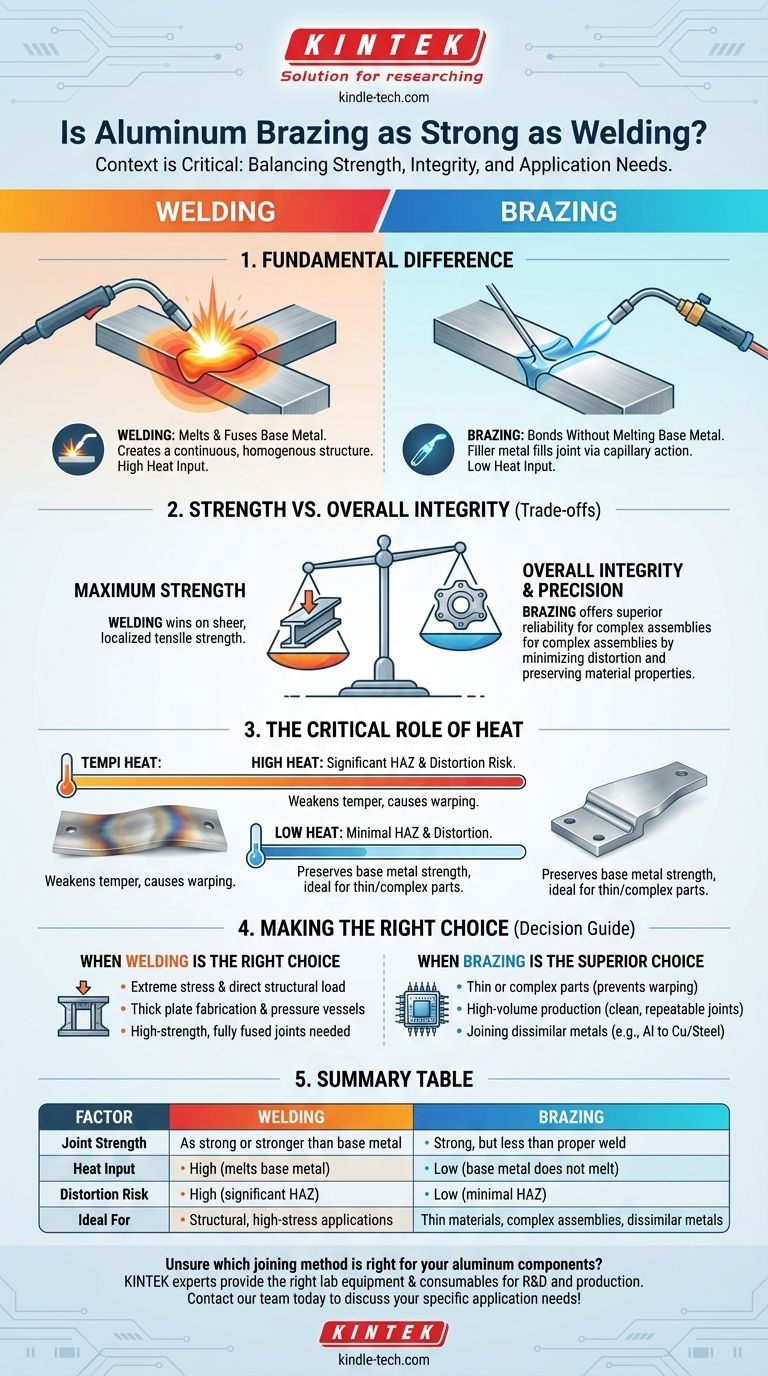

Comprendere la differenza fondamentale

La divergenza nella resistenza inizia con il meccanismo fondamentale di ciascun processo. Sono modi fondamentalmente diversi di unire il metallo, ognuno con il proprio effetto sull'integrità del materiale.

Come la saldatura crea resistenza

La saldatura funziona fondendo l'alluminio di base insieme a un materiale d'apporto. Questo crea un bagno fuso che, raffreddandosi, unisce i componenti in un unico pezzo continuo. Una saldatura correttamente progettata ed eseguita può essere resistente quanto, o anche più resistente, del metallo di base che unisce.

Come la brasatura crea resistenza

La brasatura, al contrario, utilizza un metallo d'apporto con un punto di fusione inferiore rispetto all'alluminio. Il metallo di base viene riscaldato, ma non si fonde mai. Il metallo d'apporto per brasatura viene aspirato nel giunto a stretto contatto per azione capillare, creando un forte legame metallurgico tra il materiale d'apporto e la superficie delle parti in alluminio.

Il ruolo critico del calore

La differenza più significativa è la temperatura. La saldatura richiede temperature molto più elevate per fondere l'alluminio, creando una grande Zona Termicamente Alterata (ZTA). Questa zona può indebolire la tempra dell'alluminio, ridurne la resistenza e causare significative deformazioni e distorsioni.

La brasatura utilizza temperature molto più basse. Ciò si traduce in una ZTA minima, preservando maggiormente la resistenza originale del metallo di base e riducendo drasticamente il rischio di distorsione, un vantaggio cruciale quando si lavora con materiali sottili o assemblaggi complessi.

I compromessi: resistenza vs. integrità complessiva

Mentre la saldatura vince sulla pura resistenza localizzata, la brasatura spesso produce un assemblaggio finito più affidabile. La scelta implica bilanciare la necessità di una resistenza alla trazione massima con altri fattori critici di prestazione.

Quando la saldatura è la scelta giusta

La saldatura è il metodo preferito per applicazioni in cui il giunto sarà sottoposto a stress estremi o a carico strutturale diretto. Si pensi alla fabbricazione di piastre spesse, recipienti a pressione o telai strutturali dove la capacità del giunto di eguagliare la resistenza del metallo di base è non negoziabile.

Quando la brasatura è la scelta superiore

La brasatura eccelle dove la saldatura introduce compromessi inaccettabili. L'apporto di calore inferiore la rende ideale per parti delicate o complesse che si deformerebbero o verrebbero danneggiate dall'intenso calore della saldatura.

Inoltre, la brasatura consente la creazione di giunti puliti e ordinati su ampie superfici o in più posizioni contemporaneamente (ad esempio, in un forno), rendendola perfetta per la produzione ad alto volume come radiatori automobilistici o componenti HVAC.

Unione di metalli dissimili

Un vantaggio chiave, come notato nei riferimenti, è che la brasatura può facilmente unire l'alluminio ad altri metalli come il rame o l'acciaio. La saldatura di queste combinazioni è spesso difficile o impossibile a causa delle loro vaste differenze nei punti di fusione e nelle proprietà metallurgiche.

Fare la scelta giusta per la tua applicazione

La selezione del processo corretto richiede di guardare oltre una semplice tabella di resistenza e valutare l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la massima capacità di carico in una struttura semplice e robusta: Scegli la saldatura per la sua capacità di creare un giunto completamente fuso e ad alta resistenza.

- Se il tuo obiettivo principale è unire materiali sottili o un assemblaggio complesso senza distorsioni: Scegli la brasatura per proteggere l'integrità e le dimensioni della tua parte finita.

- Se il tuo obiettivo principale è la produzione ad alto volume con giunti ripetibili e puliti: Scegli la brasatura per la sua scalabilità e finitura estetica.

- Se il tuo obiettivo principale è unire l'alluminio a un altro tipo di metallo: La brasatura è la soluzione più affidabile ed efficace.

In definitiva, il processo migliore è quello che produce una parte finale di successo, e questo spesso dipende da molto più che dalla sola resistenza.

Tabella riassuntiva:

| Fattore | Saldatura | Brasatura |

|---|---|---|

| Resistenza del giunto | Resistente quanto o più del metallo di base | Forte, ma generalmente meno di una saldatura adeguata |

| Apporto di calore | Alto (fonde il metallo di base) | Basso (il metallo di base non si fonde) |

| Rischio di distorsione | Alto (ZTA significativa) | Basso (ZTA minima) |

| Ideale per | Applicazioni strutturali, ad alto stress | Materiali sottili, assemblaggi complessi, metalli dissimili |

Non sai quale metodo di giunzione sia giusto per i tuoi componenti in alluminio? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura delle giuste attrezzature e materiali di consumo da laboratorio per supportare i tuoi processi di ricerca e sviluppo e produzione, sia che tu stia sviluppando procedure di saldatura o ottimizzando cicli di brasatura. Lascia che ti aiutiamo a ottenere giunti forti, affidabili e senza distorsioni. Contatta il nostro team oggi stesso per discutere le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- In che modo la precisione della temperatura del forno influisce sulla dimensione dei grani dell'Inconel 718? Controllo microstrutturale avanzato

- Perché utilizzare un forno di essiccazione sottovuoto per PEO/LiTFSI? Ottenere elettroliti solidi compositi PEO/LLZTO ad alte prestazioni

- In che modo un vuoto influisce sulla pressione di vapore? Ottieni un controllo preciso sui punti di ebollizione

- Quali sono le proprietà dei materiali sinterizzati? Come la polvere si trasforma in componenti ad alte prestazioni

- Quali sono gli usi delle leghe di alluminio trattate termicamente? Sblocca prestazioni leggere e ad alta resistenza

- Qual è il ruolo del vuoto nella deposizione? Abilitare processi di film sottile controllati e ad alta purezza

- Qual è la funzione di un forno di ricottura nei fotocatalizzatori a metallo liquido? Sbloccare la cristallizzazione ad alte prestazioni

- In che modo l'uso di un forno sottovuoto avvantaggia i compositi di cellulosa/MoS2? Migliora l'integrità e le prestazioni del materiale