Senza equivoci, sì. Un mulino a sfere è un'attrezzatura altamente versatile per la riduzione delle dimensioni, fondamentalmente progettata per operare sia in modalità di macinazione a secco che a umido. La decisione di utilizzare un metodo rispetto all'altro non è una questione di capacità del mulino, ma piuttosto una scelta di processo critica guidata dalle proprietà del materiale, dalla dimensione finale desiderata delle particelle e dai vincoli operativi.

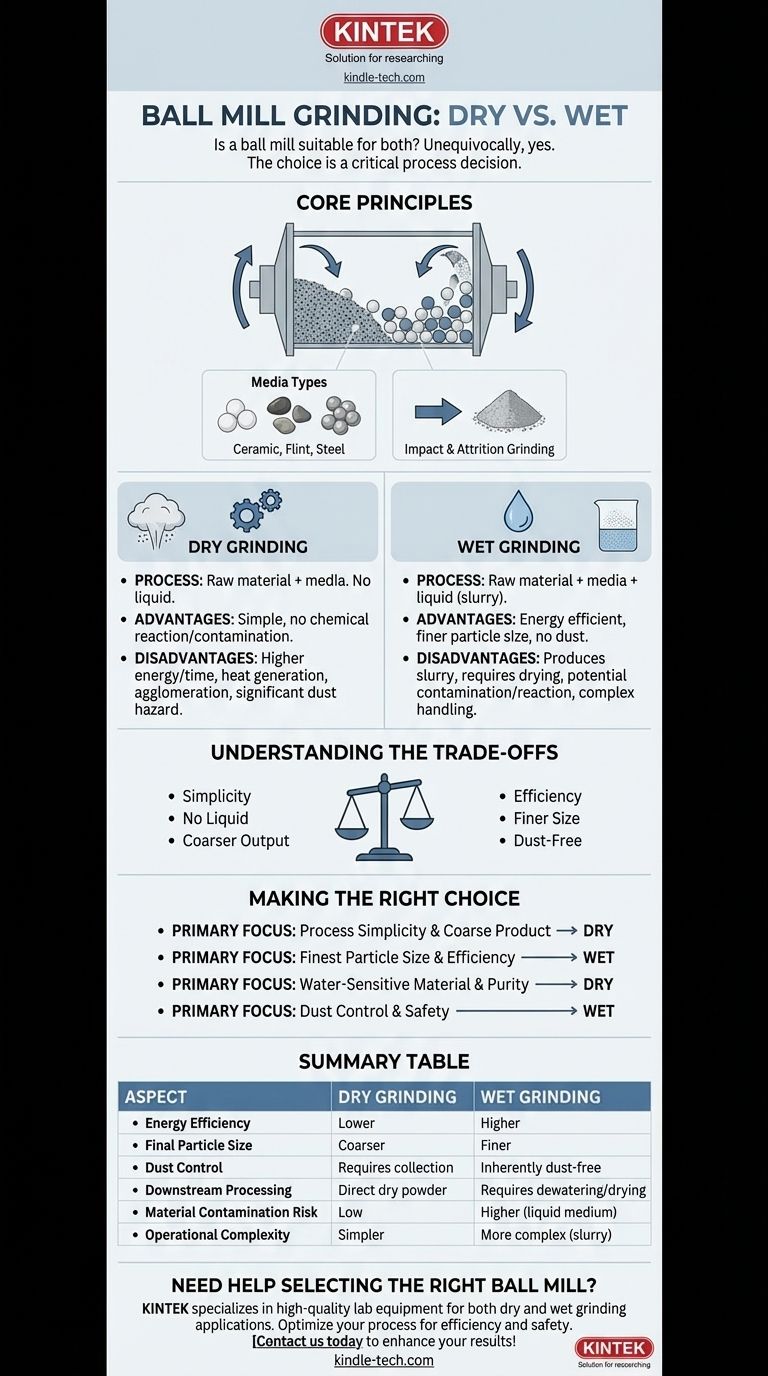

Sebbene un mulino a sfere sia efficace sia per la macinazione a secco che a umido, la scelta è una decisione di processo critica. La macinazione a umido offre generalmente dimensioni delle particelle più fini e una maggiore efficienza energetica, mentre la macinazione a secco offre semplicità operativa, con ogni metodo che presenta distinti compromessi in termini di energia, contaminazione e lavorazione a valle.

I Principi Fondamentali della Macinazione a Sfere

Per comprendere la differenza tra macinazione a umido e a secco, dobbiamo prima stabilire come funziona un mulino a sfere. È una tecnologia semplice e robusta che si basa su pochi principi chiave.

Come Funziona un Mulino a Sfere

Un mulino a sfere è un guscio cilindrico cavo che ruota sul suo asse orizzontale. Questo guscio è parzialmente riempito con il materiale da macinare, insieme a una carica di corpi macinanti.

Mentre il cilindro ruota, i corpi macinanti vengono sollevati lungo il lato del guscio e poi cadono a cascata o a cataratta, frantumando e macinando il materiale attraverso impatto e attrito. La velocità di rotazione è critica; troppo lenta e i corpi macinanti si limitano a rotolare, troppo veloce e centrifugano, aderendo alla parete del guscio.

Il Ruolo dei Corpi Macinanti

I corpi macinanti svolgono il lavoro effettivo. Si tratta tipicamente di oggetti duri e densi le cui proprietà sono scelte in base all'applicazione.

I corpi macinanti comuni includono sfere di ceramica ad alta densità, ciottoli di selce di forma naturale o pesanti sfere di acciaio inossidabile. La dimensione, la densità e il materiale dei corpi macinanti sono variabili chiave che controllano il processo di macinazione.

Uno Sguardo più Approfondito alla Macinazione a Secco

Nella macinazione a secco, la materia prima viene caricata nel mulino con i corpi macinanti, e nient'altro. Il mulino ruota e la polvere secca viene ridotta di dimensione.

Principali Vantaggi della Macinazione a Secco

Il vantaggio principale della macinazione a secco è la semplicità. Il processo è diretto e il prodotto risultante è una polvere secca che è spesso pronta per la fase successiva senza ulteriori lavorazioni.

Questo metodo evita anche qualsiasi potenziale reazione chimica o contaminazione che potrebbe verificarsi tra il materiale e un liquido di macinazione.

Principali Svantaggi della Macinazione a Secco

La macinazione a secco richiede tipicamente più energia e tempo per raggiungere la stessa dimensione delle particelle rispetto alla macinazione a umido.

Genera anche un calore significativo, che può essere problematico per materiali sensibili al calore. Inoltre, polveri secche molto fini possono iniziare ad agglomerarsi o a rivestire i corpi macinanti, riducendo l'efficienza. Infine, la manipolazione di polveri fini e secche presenta un significativo rischio di polvere.

Uno Sguardo più Approfondito alla Macinazione a Umido

Nella macinazione a umido, un liquido — molto spesso acqua — viene aggiunto al materiale e ai corpi macinanti all'interno del mulino. Questo crea una sospensione che viene macinata dall'azione dei corpi macinanti.

Principali Vantaggi della Macinazione a Umido

La macinazione a umido è generalmente più efficiente dal punto di vista energetico. Il mezzo liquido migliora il trasferimento di energia, dissipa efficacemente il calore e impedisce alle particelle fini di agglomerarsi.

Ciò consente al mulino di produrre una dimensione finale delle particelle più fine con una distribuzione granulometrica più stretta. Il formato della sospensione elimina completamente il rischio di polvere nell'aria.

Principali Svantaggi della Macinazione a Umido

Lo svantaggio più ovvio è che il prodotto finale è una sospensione. Ciò richiede un passaggio aggiuntivo, spesso ad alta intensità energetica, di disidratazione o essiccazione se l'obiettivo finale è una polvere secca.

Il liquido aggiunge anche una potenziale fonte di contaminazione e può causare reazioni indesiderate con alcuni materiali. La manipolazione e il pompaggio delle sospensioni possono aumentare la complessità operativa.

Comprendere i Compromessi

Scegliere tra macinazione a secco e a umido è un esercizio di bilanciamento di priorità contrastanti. Non esiste un metodo "migliore" unico; esiste solo il metodo migliore per il tuo obiettivo specifico.

Consumo Energetico vs. Semplicità

La macinazione a umido è più efficiente, riducendo il costo energetico per tonnellata di materiale lavorato. Tuttavia, questo risparmio può essere compensato dall'energia richiesta per il processo di essiccazione a valle. La macinazione a secco consuma più energia nel mulino ma fornisce un prodotto finito e secco.

Dimensione e Distribuzione Finale delle Particelle

Se è necessario produrre particelle ultra-fini (nell'intervallo del micron o sub-micron), la macinazione a umido è quasi sempre superiore. Il liquido previene l'agglomerazione che affligge la macinazione a secco fine e consente ai corpi macinanti di lavorare in modo più efficace.

Contaminazione e Purezza del Materiale

Il principale vantaggio della macinazione a secco qui è che non introduce liquidi estranei. Tuttavia, entrambi i metodi sono soggetti a contaminazione dovuta all'usura dei corpi macinanti e del rivestimento interno del mulino.

Complessità Operativa e Sicurezza

La macinazione a umido elimina i rischi di esplosione e inalazione associati alle polveri fini. Tuttavia, introduce le complessità della manipolazione e dell'essiccazione delle sospensioni. La macinazione a secco è operativamente più semplice ma richiede robusti sistemi di raccolta della polvere e protocolli di sicurezza.

Fare la Scelta Giusta per il Tuo Processo

La decisione tra macinazione a umido e a secco dipende interamente dagli obiettivi specifici del tuo progetto. Usa questi punti come guida.

- Se il tuo obiettivo principale è la semplicità del processo e il prodotto finale può essere grossolano: La macinazione a secco è spesso il percorso più diretto ed economico.

- Se il tuo obiettivo principale è raggiungere la dimensione delle particelle più fine possibile e massimizzare l'efficienza energetica: La macinazione a umido è la scelta superiore, a condizione che tu possa gestire la sospensione risultante.

- Se il tuo obiettivo principale è prevenire qualsiasi forma di contaminazione in un materiale sensibile all'acqua: La macinazione a secco è la tua unica opzione praticabile, anche se devi comunque tenere conto dell'usura dei corpi macinanti.

- Se il tuo obiettivo principale è controllare la polvere per motivi di salute e sicurezza: La macinazione a umido risolve intrinsecamente il problema del particolato nell'aria.

Comprendendo questi principi fondamentali, puoi selezionare con sicurezza il metodo di macinazione che si allinea perfettamente con le tue esigenze tecniche e operative.

Tabella riassuntiva:

| Aspetto | Macinazione a Secco | Macinazione a Umido |

|---|---|---|

| Efficienza Energetica | Inferiore | Superiore |

| Dimensione Finale delle Particelle | Più grossolana | Più fine |

| Controllo della Polvere | Richiede raccolta della polvere | Intrinsecamente senza polvere |

| Lavorazione a Valle | Polvere secca diretta | Richiede disidratazione/essiccazione |

| Rischio di Contaminazione del Materiale | Basso (senza liquido) | Superiore (mezzo liquido) |

| Complessità Operativa | Più semplice | Più complessa (manipolazione sospensioni) |

Hai bisogno di aiuto per selezionare il mulino a sfere giusto per il tuo processo di macinazione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, offrendo soluzioni su misura per applicazioni di macinazione sia a secco che a umido. I nostri esperti possono aiutarti a ottimizzare il tuo processo per efficienza, dimensione delle particelle e sicurezza. Contattaci oggi per discutere le tue esigenze di laboratorio e scoprire come i nostri mulini a sfere possono migliorare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Qual è la funzione di un mulino a sfere ad alta energia nella sintesi di NaTaCl6 amorfo? Ottimizza la tua conducibilità ionica

- Qual è lo scopo principale dell'utilizzo di un mulino a sfere planetario per LAGP? Ottenere elettroliti allo stato solido ad alta purezza

- Scopo delle sfere di macinazione in acciaio inossidabile nella lega Ti-Fe: ottimizzare l'impatto e i tassi di riempimento

- Qual è l'obiettivo della macinazione a bassa velocità? Migliorare la conduttività per i compositi di Li8/7Ti2/7V4/7O2-carbonio

- Come un mulino a palle planetario facilita la sintesi meccanochemica di elettroliti solidi solforati? - Senza ricottura

- Qual è il migliore: mulino a barre o mulino a palle? Scegli il mulino giusto per il tuo obiettivo di granulometria

- Cos'è un mulino planetario? Ottieni una macinazione rapida e fine per materiali da laboratorio

- Cosa influisce sull'efficienza del mulino a sfere? Ottimizza velocità di macinazione, mezzi e materiale per prestazioni al top