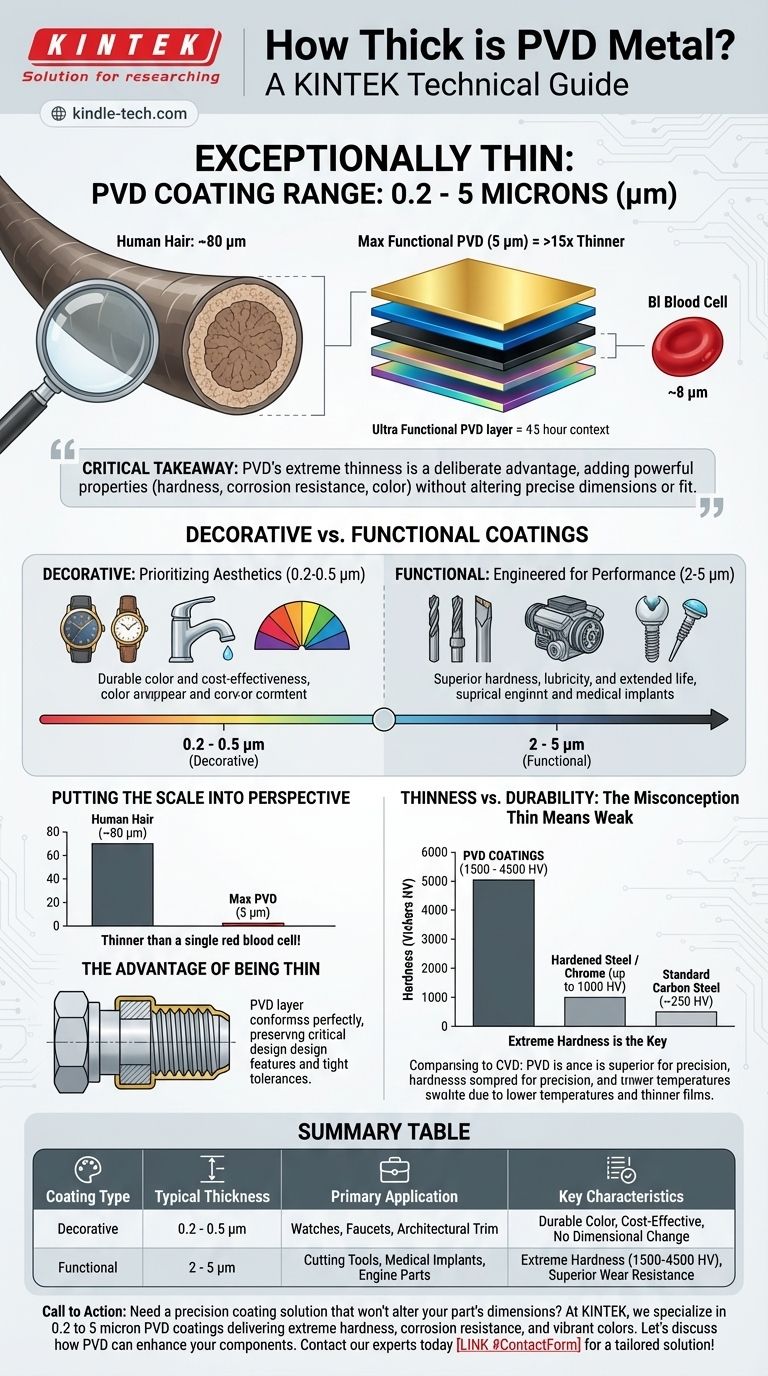

In pratica, lo spessore di un rivestimento PVD (Physical Vapor Deposition) è misurato in micron ed è eccezionalmente sottile. Un tipico rivestimento PVD varia da 0,2 a 5 micron (µm), con lo spessore esatto controllato attentamente in base al fatto che il suo scopo sia puramente decorativo o funzionale. Per contestualizzare, un capello umano è spesso circa 80 micron, il che significa che anche i rivestimenti PVD più robusti sono più di 15 volte più sottili.

Il punto fondamentale è che l'estrema sottigliezza del PVD è un vantaggio deliberato e significativo. Permette l'aggiunta di potenti proprietà come estrema durezza, resistenza alla corrosione e colori vivaci senza alterare le dimensioni precise o l'adattamento della parte sottostante.

Perché lo spessore varia: Rivestimenti decorativi vs. funzionali

Lo spessore di un rivestimento PVD non è arbitrario; è progettato per raggiungere un obiettivo specifico. La distinzione principale è tra rivestimenti progettati per l'estetica e quelli progettati per le prestazioni.

Rivestimenti decorativi: Priorità all'estetica

Per i prodotti in cui l'obiettivo primario è ottenere un colore specifico e una finitura premium — come orologi, rubinetti o finiture architettoniche — viene utilizzato un rivestimento più sottile.

Questi film decorativi rientrano tipicamente nell'intervallo di 0,2-0,5 micron. Questo è sufficientemente spesso per fornire un colore durevole e consistente, ma abbastanza sottile da essere altamente conveniente e non avere alcun impatto sulla sensazione o sulla texture della parte.

Rivestimenti funzionali: Progettati per le prestazioni

Quando l'obiettivo è migliorare le proprietà meccaniche di una parte, viene applicato un rivestimento più spesso e robusto. Questi sono comuni su utensili da taglio, componenti di motori e impianti medici.

I rivestimenti funzionali sono tipicamente nell'intervallo di 2-5 micron. Questo spessore aggiuntivo fornisce una durezza e una lubrificità superiori, aumentando drasticamente la resistenza all'usura, riducendo l'attrito e prolungando la vita operativa del componente.

Mettere in prospettiva la scala

Comprendere la scala microscopica del PVD è fondamentale per apprezzarne il valore nell'ingegneria di precisione.

Quanto è sottile un micron?

Un micron (o micrometro) è un milionesimo di metro. Per renderlo tangibile:

- Un singolo globulo rosso ha un diametro di circa 8 micron.

- Un capello umano è spesso circa 80 micron.

- I rivestimenti PVD funzionali più spessi (5 µm) sono ancora più sottili di un singolo globulo rosso.

Il vantaggio di essere sottile

Questa sottigliezza microscopica è il più grande punto di forza del PVD per le parti ingegnerizzate. Poiché il rivestimento è così sottile, si conforma perfettamente alla superficie del substrato.

Ciò significa che le caratteristiche di design critiche, i profili delle filettature e le tolleranze strette sono completamente preservate. Le dimensioni finali della parte non vengono alterate in modo significativo, il che è un fattore cruciale nelle applicazioni ad alte prestazioni.

Comprendere i compromessi: Sottigliezza vs. durabilità

Una domanda comune è come uno strato così sottile possa fornire una protezione significativa. La risposta non risiede nello spessore del rivestimento, ma nell'estrema durezza del materiale depositato.

L'idea sbagliata: "Sottile significa debole"

È intuitivo supporre che un rivestimento più spesso sia sempre più resistente. Con il PVD, non è così. La durabilità deriva dalle proprietà intrinseche dei materiali ceramici, come il nitruro di titanio o il nitruro di zirconio, che vengono applicati.

L'estrema durezza è la chiave

I rivestimenti PVD hanno una durezza Vickers (HV) compresa tra 1500 e 4500 HV. Per confronto:

- Gli acciai al carbonio standard sono circa 250 HV.

- Gli acciai per utensili temprati o la cromatura raramente superano i 1000 HV.

Ciò significa che anche uno strato sottile di 3 micron di rivestimento PVD è significativamente più duro e più resistente all'usura rispetto al substrato d'acciaio molto più spesso che protegge.

Confronto con altri processi

Altri processi di rivestimento, come la deposizione chimica da vapore (CVD), producono spesso film più spessi, tipicamente tra 5 e 10 micron. Sebbene anch'essi efficaci, le temperature più elevate e lo spessore maggiore del CVD possono talvolta alterare le dimensioni di una parte, rendendo il PVD la scelta superiore per i componenti che richiedono il massimo livello di precisione.

Scegliere lo spessore giusto per il tuo progetto

Lo spessore ideale del rivestimento PVD è una funzione diretta dell'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è l'estetica e il colore: Un rivestimento decorativo più sottile, nell'intervallo da 0,2 a 0,5 micron, fornirà una finitura brillante e durevole senza costi inutili.

- Se il tuo obiettivo principale è la resistenza all'usura e la durabilità: È necessario un rivestimento funzionale più spesso, tra 2 e 5 micron, per fornire la durezza richiesta per applicazioni esigenti.

- Se il tuo obiettivo principale è mantenere tolleranze ingegneristiche strette: Il PVD è una scelta ideale, poiché anche i suoi rivestimenti funzionali più spessi hanno un impatto trascurabile sulle dimensioni finali di un componente.

In definitiva, il PVD ti permette di aggiungere immense prestazioni superficiali senza sacrificare la precisione della parte sottostante.

Tabella riassuntiva:

| Tipo di rivestimento | Spessore tipico (Micron) | Applicazione primaria | Caratteristiche chiave |

|---|---|---|---|

| Decorativo | 0,2 - 0,5 µm | Orologi, rubinetti, finiture architettoniche | Colore durevole, conveniente, nessuna modifica dimensionale |

| Funzionale | 2 - 5 µm | Utensili da taglio, impianti medici, parti di motori | Durezza estrema (1500-4500 HV), resistenza all'usura superiore |

Hai bisogno di una soluzione di rivestimento di precisione che non alteri le dimensioni della tua parte?

Presso KINTEK, siamo specializzati nell'applicazione di rivestimenti PVD che offrono estrema durezza, resistenza alla corrosione e colori vivaci con uno spessore di soli 0,2-5 micron. Che il tuo progetto richieda una finitura decorativa durevole o un rivestimento funzionale ad alte prestazioni, la nostra esperienza garantisce risultati ottimali per le tue esigenze di laboratorio o di produzione.

Discutiamo come il PVD può migliorare i tuoi componenti. Contatta i nostri esperti oggi stesso per una soluzione su misura!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura