Nello sputtering, il plasma viene generato applicando una scarica elettrica ad alta tensione tra due elettrodi all'interno di una camera a vuoto riempita con un gas inerte a bassa pressione, tipicamente Argon. Questo forte campo elettrico accelera gli elettroni liberi, che poi collidono con gli atomi di gas neutri. Queste collisioni sono abbastanza energetiche da strappare elettroni dagli atomi, creando una popolazione autosufficiente di ioni positivi ed elettroni liberi che costituisce il plasma.

Lo scopo fondamentale della generazione di plasma nello sputtering non è casuale; è il motore fondamentale del processo. Il plasma è un ambiente fabbricato progettato specificamente per creare una fonte ad alta densità di ioni che possono quindi essere accelerati per bombardare un bersaglio ed espellere fisicamente materiale per la deposizione di film sottili.

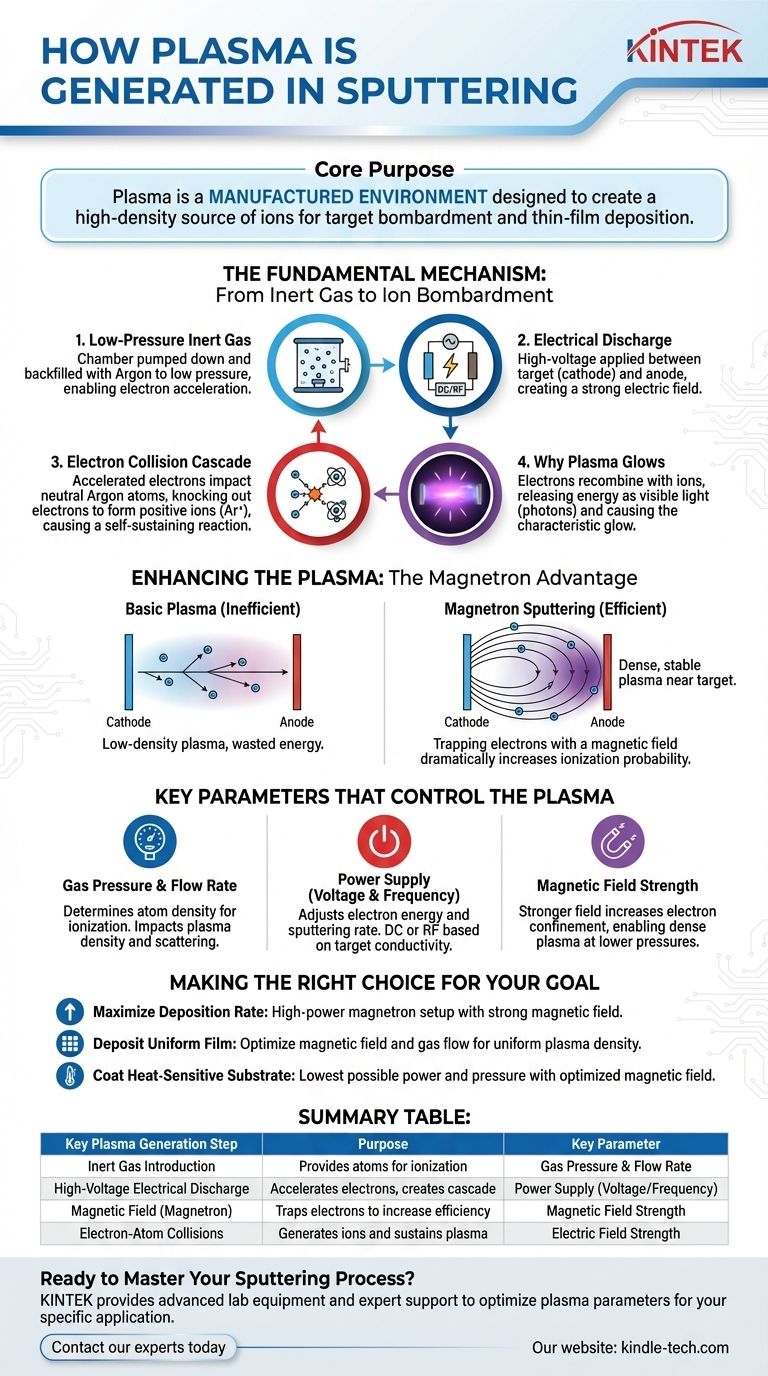

Il meccanismo fondamentale: dal gas inerte al bombardamento ionico

Per capire come funziona lo sputtering, devi prima comprendere il processo passo dopo passo per creare il suo ingrediente essenziale: il plasma. È una reazione a catena controllata che trasforma un gas stabile in uno stato energetico e reattivo.

Il punto di partenza: un gas inerte a bassa pressione

L'intero processo inizia aspirando il vuoto in una camera e riempiendola con un gas inerte, come l'Argon, fino a una pressione molto bassa. Questa bassa pressione è fondamentale perché consente agli elettroni e agli ioni di percorrere una distanza significativa prima di collidere, consentendo loro di acquisire energia sufficiente dal campo elettrico.

Applicazione della scarica elettrica

Una tensione elevata, sia in Corrente Continua (DC) che in Radiofrequenza (RF), viene applicata tra due elettrodi. Il materiale che si desidera depositare, noto come bersaglio (target), funge da catodo (elettrodo negativo), mentre il supporto del substrato o le pareti della camera possono fungere da anodo (elettrodo positivo).

La cascata di collisioni di elettroni

Alcuni elettroni vaganti, sempre presenti in qualsiasi sistema, vengono accelerati dal forte campo elettrico verso l'anodo. Man mano che acquisiscono velocità ed energia, collidono con gli atomi di Argon neutri. Se la collisione è abbastanza energetica, strappa un elettrone dall'atomo di Argon, risultando in due elettroni liberi e uno ione Argon carico positivamente (Ar+). Questi due elettroni vengono quindi accelerati, portando a ulteriori collisioni e creando una cascata rapida e autosufficiente che ionizza rapidamente il gas.

Perché il plasma brilla

Il bagliore caratteristico del plasma è un risultato diretto di questo ambiente ad alta energia. Si verifica quando un elettrone libero si ricombina con uno ione positivo, facendo sì che lo ione ritorni a uno stato energetico inferiore e più stabile. L'energia in eccesso derivante da questa transizione viene rilasciata sotto forma di un fotone di luce, producendo il bagliore visibile.

Migliorare il plasma: il vantaggio del magnetron

Sebbene una semplice scarica DC possa creare plasma, è spesso inefficiente. I moderni sistemi di sputtering utilizzano quasi universalmente magneti per migliorare e controllare il plasma, una tecnica nota come sputtering a magnetron.

L'inefficienza del plasma di base

In una configurazione semplice, molti elettroni possono viaggiare direttamente dal catodo (bersaglio) all'anodo senza mai collidere con un atomo di gas. Ciò rappresenta energia sprecata e si traduce in un plasma a bassa densità, che porta a uno sputtering lento e inefficiente.

Intrappolare gli elettroni con un campo magnetico

Lo sputtering a magnetron posiziona un forte campo magnetico direttamente dietro il bersaglio. Questo campo magnetico è orientato parallelamente alla superficie del bersaglio. Poiché gli elettroni sono particelle cariche, sono costretti a seguire un percorso a spirale lungo queste linee di campo magnetico invece di muoversi direttamente verso l'anodo.

L'impatto del confinamento degli elettroni

Questo percorso a spirale aumenta drasticamente la distanza percorsa dagli elettroni vicino alla superficie del bersaglio. Un percorso più lungo significa una probabilità drasticamente più alta di collisione e ionizzazione degli atomi di Argon neutri. Ciò crea un plasma molto denso e stabile precisamente dove è più necessario: direttamente di fronte al bersaglio, portando a un tasso di sputtering molto più elevato anche a pressioni di gas inferiori.

Parametri chiave che controllano il plasma

Le caratteristiche del plasma non sono fisse; sono attentamente controllate da diversi parametri chiave. La regolazione di queste variabili influisce direttamente sulla stabilità del plasma, sulla velocità di deposizione e sulla qualità del film sottile finale.

Pressione e portata del gas

La pressione del gas inerte determina la densità degli atomi disponibili per la ionizzazione. Una pressione più alta può creare un plasma più denso, ma può anche causare la dispersione degli atomi sputterati prima che raggiungano il substrato, riducendo la velocità di deposizione.

Alimentazione (Tensione e Frequenza)

L'aumento della potenza applicata (tensione) fornisce più energia agli elettroni, il che a sua volta aumenta il tasso di ionizzazione e l'energia degli ioni che colpiscono il bersaglio. Ciò aumenta direttamente il tasso di sputtering. La scelta tra alimentazione DC e RF dipende dal fatto che il materiale bersaglio sia elettricamente conduttivo o isolante.

Forza del campo magnetico

Nello sputtering a magnetron, un campo magnetico più forte fornisce un migliore confinamento degli elettroni vicino al bersaglio. Ciò consente di mantenere un plasma denso e stabile a pressioni più basse, il che è spesso desiderabile per creare film di qualità superiore.

Fare la scelta giusta per il tuo obiettivo

Il controllo del processo di generazione del plasma è centrale per ottenere il risultato di deposizione desiderato. I parametri ottimali sono sempre una funzione del materiale specifico e dei requisiti dell'applicazione.

- Se il tuo obiettivo principale è massimizzare il tasso di deposizione: Utilizza una configurazione di sputtering a magnetron ad alta potenza con un forte campo magnetico per creare il plasma più denso possibile di fronte al bersaglio.

- Se il tuo obiettivo principale è depositare un film uniforme: Assicurati che il tuo campo magnetico e il flusso di gas siano progettati per produrre una densità di plasma uniforme su tutta la superficie del bersaglio di sputtering.

- Se il tuo obiettivo principale è rivestire un substrato sensibile al calore: Opera alla più bassa potenza e pressione possibili utilizzando un campo magnetico ottimizzato per mantenere un plasma stabile ed efficiente, riducendo così al minimo il riscaldamento del substrato.

In definitiva, padroneggiare il plasma significa padroneggiare l'arte dello sputtering stesso.

Tabella riassuntiva:

| Passaggio chiave per la generazione del plasma | Scopo | Parametro chiave |

|---|---|---|

| Introduzione di gas inerte (es. Argon) | Fornisce atomi per la ionizzazione | Pressione e portata del gas |

| Scarica elettrica ad alta tensione (DC/RF) | Accelera gli elettroni per creare una cascata di ionizzazione | Alimentazione (Tensione/Frequenza) |

| Campo magnetico (Sputtering a magnetron) | Intrappola gli elettroni per aumentare l'efficienza di ionizzazione | Forza del campo magnetico |

| Collisioni elettrone-atomo | Genera ioni positivi (Ar+) e sostiene il plasma | Forza del campo elettrico |

Pronto a padroneggiare il tuo processo di sputtering?

Comprendere la generazione del plasma è il primo passo per ottenere film sottili precisi e di alta qualità. KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo, fornendo i sistemi di sputtering affidabili e il supporto esperto di cui il tuo laboratorio ha bisogno per ottimizzare i parametri del plasma per la tua applicazione specifica, sia che tu dia priorità alla velocità di deposizione, all'uniformità del film o alla sicurezza del substrato.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura