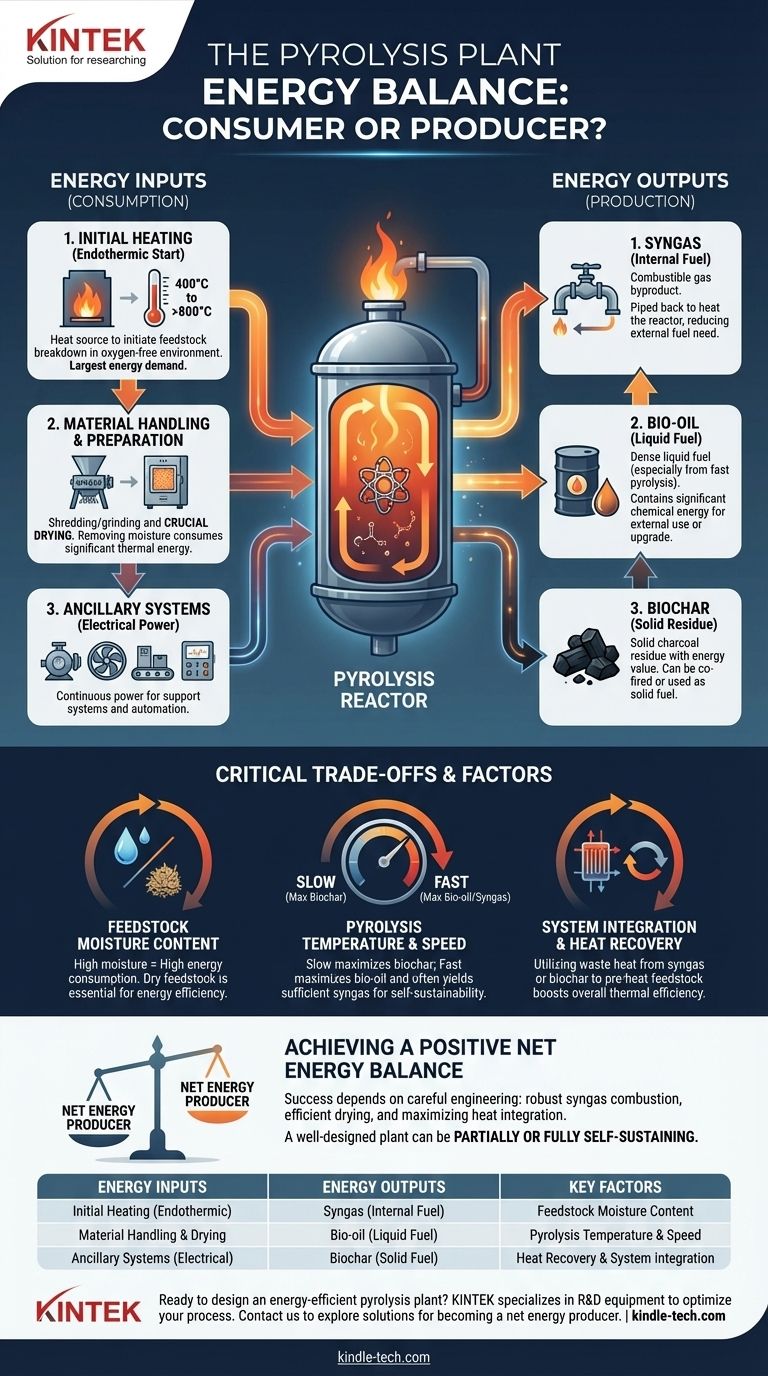

Il consumo energetico di un impianto di pirolisi non è un numero fisso, ma piuttosto un'equazione dinamica di input rispetto agli output. Il bilancio energetico netto di un impianto dipende in gran parte dalla sua progettazione, dal tipo di materiale grezzo che elabora e dalla sua efficienza operativa. Sebbene sia necessaria una notevole energia termica per avviare il processo, un impianto ben progettato può spesso utilizzare l'energia dei propri sottoprodotti gassosi per diventare parzialmente o addirittura completamente autosufficiente.

La domanda fondamentale non è quanta energia consuma un impianto di pirolisi, ma se può funzionare come produttore netto di energia. La risposta è sì, ma questo risultato dipende da un'ingegneria attenta, in particolare nella preparazione del materiale grezzo e nel riciclo interno dell'energia.

Decostruire gli Input Energetici

Un impianto di pirolisi consuma energia in diverse fasi distinte, con il riscaldamento iniziale che rappresenta la domanda più significativa. Comprendere questi input è il primo passo per valutare l'efficienza complessiva.

Riscaldamento Iniziale (L'Avvio Endotermico)

La pirolisi è un processo endotermico, il che significa che richiede una fonte di calore esterna per iniziare a scomporre il materiale grezzo in un ambiente privo di ossigeno. Questo innalzamento termico iniziale è il singolo maggiore consumatore di energia nell'intera operazione.

La quantità di calore richiesta è dettata dalla temperatura target, che può variare da 400°C a oltre 800°C a seconda dei prodotti finali desiderati.

Movimentazione e Preparazione del Materiale

Il materiale grezzo è raramente pronto per il reattore. Deve essere preparato, e questa preparazione consuma notevole energia meccanica e termica.

I processi chiave includono la triturazione o la macinazione per aumentare la superficie, e soprattutto, l'essiccazione. La rimozione dell'umidità è fondamentale, poiché il riscaldamento dell'acqua consuma enormi quantità di energia che altrimenti potrebbero essere utilizzate per la pirolisi.

Sistemi Ausiliari

Oltre al reattore principale, un impianto si affida a numerosi sistemi di supporto che assorbono continuamente energia elettrica. Questi includono nastri trasportatori per lo spostamento del materiale grezzo e del biochar, pompe per il bio-olio, ventilatori e soffiatori per la gestione dei gas e i sistemi di controllo che automatizzano l'intero processo.

Analisi degli Output Energetici

Mentre un impianto consuma energia, ne produce anche in tre forme principali: syngas, bio-olio e biochar. La chiave dell'efficienza è sfruttare l'energia da questi output.

Syngas (Gas Non Condensabili)

Il processo di pirolisi rilascia una miscela di gas combustibili nota come syngas. Questa è la fonte di energia interna più preziosa dell'impianto.

Nella maggior parte degli impianti moderni, questo syngas viene catturato e convogliato direttamente ai bruciatori che riscaldano il reattore di pirolisi. Utilizzando il proprio sottoprodotto come combustibile, l'impianto può ridurre drasticamente o persino eliminare la necessità di combustibile esterno (come il gas naturale) dopo la fase iniziale di avviamento.

Bio-olio (Olio di Pirolisi)

Il bio-olio è un combustibile liquido denso e un prodotto primario di molti sistemi di pirolisi, in particolare la "pirolisi veloce". Questo olio rappresenta una quantità significativa di energia chimica catturata.

Sebbene venga tipicamente venduto come prodotto esterno, è una parte fondamentale del bilancio energetico positivo dell'impianto. Può essere utilizzato in caldaie industriali o raffinato in combustibili per il trasporto.

Biochar (Residuo Solido)

Anche il biochar, il residuo solido simile al carbone, contiene energia. Sebbene venga spesso venduto per scopi agricoli o di filtrazione, può essere co-combustibile in forni o utilizzato come combustibile solido, contribuendo alla natura complessivamente energeticamente positiva del sistema.

Comprendere i Compromessi

Lo stato di un impianto come consumatore o produttore di energia non è garantito. È determinato da una serie di compromessi critici di ingegneria e operativi.

Contenuto di Umidità del Materiale Grezzo

Questo è forse il fattore più critico. Un materiale grezzo con il 50% di umidità richiede molta più energia per essere lavorato rispetto a uno con il 10% di umidità. Input ad alta umidità possono facilmente trasformare un impianto potenzialmente energeticamente positivo in un pozzo energetico netto.

Temperatura e Velocità di Pirolisi

La pirolisi lenta (temperature più basse, tempi di lavorazione più lunghi) massimizza la resa di biochar ma produce meno syngas, fornendo potenzialmente meno combustibile interno per il processo.

La pirolisi veloce (temperature elevate, tempi di lavorazione brevi) massimizza la resa di bio-olio e spesso produce syngas sufficiente per essere autosufficiente, ma richiede progetti di reattori più sofisticati e ad alta intensità energetica.

Integrazione del Sistema e Recupero del Calore

La differenza tra un impianto mediocre e uno eccellente è spesso l'integrazione termica. L'utilizzo di scambiatori di calore per catturare il calore di scarto dal syngas o dal biochar caldo per preriscaldare il materiale grezzo in ingresso è fondamentale per massimizzare l'efficienza termica e minimizzare la domanda di energia esterna.

Come Applicarlo al Tuo Progetto

La fattibilità di un progetto di pirolisi dipende interamente dal raggiungimento di un bilancio energetico netto favorevole. Le tue scelte di progettazione e operative dovrebbero essere guidate dal tuo obiettivo principale.

- Se il tuo obiettivo principale è l'autosufficienza energetica: Dai priorità a un sistema di essiccazione del materiale grezzo e progetta per una combustione robusta del syngas per alimentare il tuo reattore principale.

- Se il tuo obiettivo principale è massimizzare il combustibile liquido (bio-olio): Probabilmente sceglierai un design a pirolisi veloce e dovrai assicurarti che la resa di syngas sia sufficiente a sostenere le temperature operative più elevate.

- Se il tuo obiettivo principale è massimizzare la produzione di biochar: Un design a pirolisi lenta più semplice potrebbe essere adeguato, ma devi calcolare attentamente se la resa inferiore di syngas soddisferà le esigenze energetiche del processo.

In definitiva, un'operazione di pirolisi di successo dovrebbe essere vista non come un'unità di smaltimento dei rifiuti, ma come un sistema altamente integrato di conversione energetica.

Tabella Riassuntiva:

| Input Energetici | Output Energetici | Fattori Chiave |

|---|---|---|

| Riscaldamento Iniziale (Endotermico) | Syngas (Combustibile Interno) | Contenuto di Umidità del Materiale Grezzo |

| Movimentazione e Essiccazione del Materiale | Bio-olio (Combustibile Liquido) | Temperatura e Velocità di Pirolisi |

| Sistemi Ausiliari (Elettrici) | Biochar (Combustibile Solido) | Recupero del Calore e Integrazione del Sistema |

Pronto a progettare un impianto di pirolisi efficiente dal punto di vista energetico? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la R&S sulla pirolisi, aiutandoti a ottimizzare la preparazione del materiale grezzo, il controllo della temperatura e il recupero energetico. Contattaci oggi per scoprire come le nostre soluzioni possono trasformare il tuo progetto di pirolisi in un produttore netto di energia!

Guida Visiva

Prodotti correlati

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Frantoio a mascelle da laboratorio

- Macchina per mescolatrice a due cilindri aperta per frantoio di gomma

- Macinino da laboratorio per la preparazione di campioni

Domande frequenti

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Cos'è la sinterizzazione in fase liquida e in cosa differisce dalla sinterizzazione in fase solida? Una guida per materiali più veloci e densi

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Cos'è la sputtering a magnetron? Una guida alla deposizione di film sottili di alta qualità

- Qual è il ruolo del sistema idraulico nella pressatura a caldo? Raggiungere la massima densità e resistenza del materiale