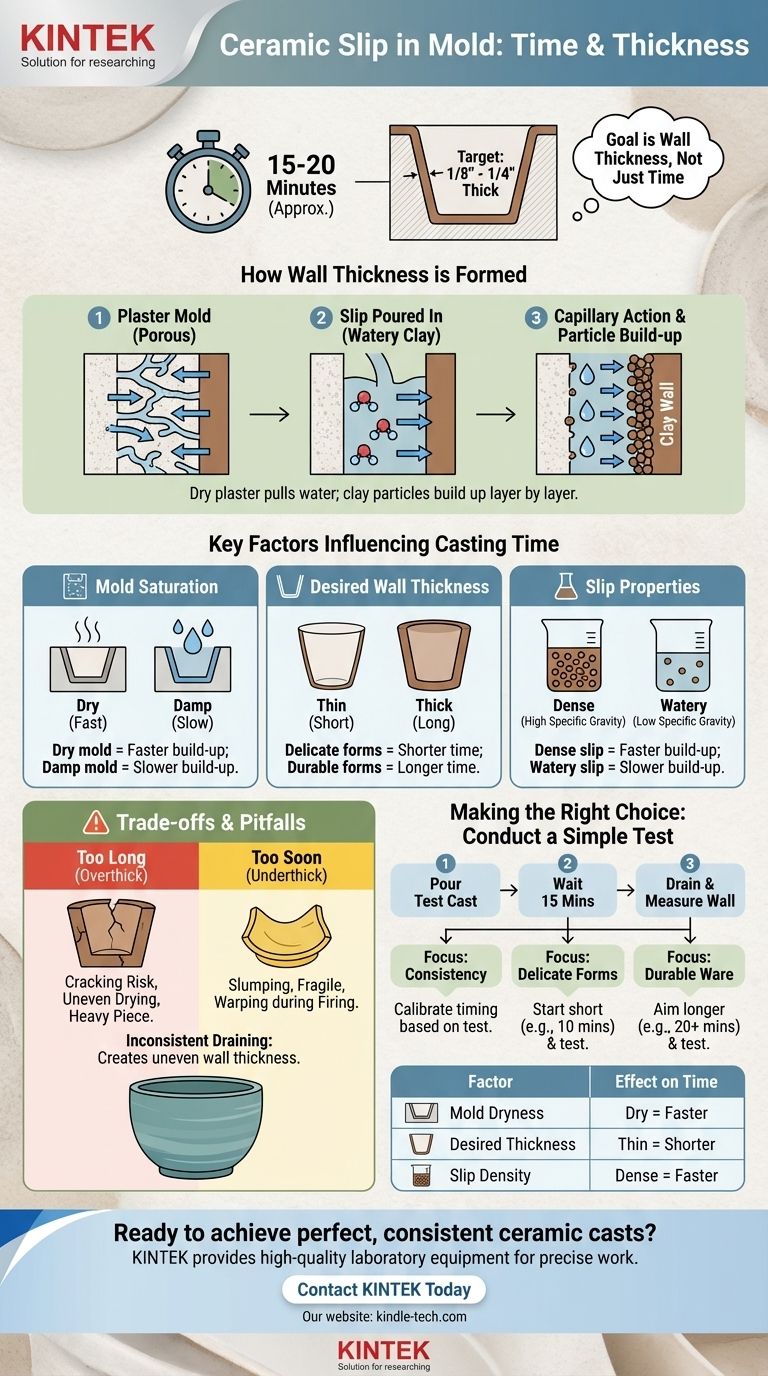

Come linea guida generale, si lascia la barbottina ceramica in uno stampo di gesso per circa 15-20 minuti. Questa durata è tipicamente sufficiente affinché il gesso assorba abbastanza acqua dalla barbottina, formando una parete di argilla spessa circa ⅛ a ¼ di pollice. Una volta che questa parete è stabilita, la barbottina liquida in eccesso viene versata via, e il pezzo viene lasciato indurire prima di essere rimosso dallo stampo.

La questione non riguarda solo il tempo; riguarda il raggiungimento di uno spessore di parete specifico. La durata è semplicemente una variabile che controlli, ed è fortemente influenzata dalla condizione del tuo stampo e dalle proprietà della tua barbottina.

Come si forma lo spessore della parete

Per controllare il risultato, devi prima comprendere il processo. La colatura della barbottina è un'interazione diretta tra lo stampo in gesso e l'argilla liquida.

Il ruolo dello stampo in gesso

Uno stampo in gesso è poroso, riempito da una rete di canali microscopici. Quando versi la barbottina liquida, il gesso asciutto inizia immediatamente a estrarre acqua dalla barbottina attraverso l'azione capillare. Pensa allo stampo come estremamente "assetato".

Cosa succede alla barbottina

Mentre l'acqua viene estratta dalla barbottina nella parete dello stampo, le particelle di argilla nella barbottina rimangono indietro. Queste particelle si accumulano, strato dopo strato, direttamente contro la superficie interna dello stampo. Questo strato è la parete del tuo futuro pezzo.

La relazione tra tempo e spessore

Più a lungo la barbottina rimane nello stampo, più acqua viene assorbita e più spessa diventa la parete di argilla. La velocità di questo accumulo è più rapida all'inizio, quando lo stampo è più asciutto, e rallenta man mano che la superficie dello stampo si satura.

Fattori chiave che determinano il tempo di colatura

Un cronometro è solo una parte dell'equazione. Diversi fattori hanno un impatto significativo sulla velocità con cui il tuo pezzo si formerà.

Livello di saturazione dello stampo

Questa è la variabile più critica giorno per giorno. Uno stampo completamente asciutto, usato per la prima volta, assorbirà acqua molto rapidamente, formando una parete più velocemente. Uno stampo umido, che è stato usato per una colata precedente solo un'ora prima, assorbirà acqua molto più lentamente, richiedendo un tempo di colatura più lungo per ottenere lo stesso spessore.

Spessore della parete desiderato

Il tuo obiettivo artistico o funzionale detta il bersaglio. Una delicata tazza da tè in porcellana traslucida richiede una parete molto sottile e quindi un tempo di colatura più breve. Una robusta tazza funzionale necessita di una parete più spessa e durevole, il che significa un tempo di colatura più lungo.

Proprietà della barbottina

Il peso specifico (il rapporto tra argilla e altri solidi e acqua) della tua barbottina è importante. Una barbottina più densa e spessa costruirà una parete più velocemente di una sottile e acquosa perché ci sono più particelle di argilla disponibili per essere depositate.

Comprendere i compromessi e gli errori comuni

Ottenere la colata perfetta significa evitare errori comuni di tempistica.

Lasciare la barbottina troppo a lungo

Un pezzo troppo spesso sarà inutilmente pesante. Ancora più importante, può creare stress durante l'asciugatura e la cottura, poiché le pareti spesse potrebbero non asciugarsi uniformemente, portando a un rischio maggiore di crepe.

Svuotare la barbottina troppo presto

Se la parete è troppo sottile, il pezzo sarà fragile e potrebbe cedere o collassare sotto il proprio peso dopo essere stato rimosso dallo stampo. Potrebbe anche deformarsi più facilmente durante il processo di cottura.

Spessore della parete inconsistente

Questo accade spesso se lo stampo non viene drenato correttamente. Drena sempre lo stampo con un angolo costante e lascialo riposare per alcuni minuti per assicurarti che tutta la barbottina in eccesso sia defluita, prevenendo sezioni più spesse sul fondo.

Fare la scelta giusta per il tuo obiettivo

Invece di affidarti a un tempo generico, esegui un semplice test per comprendere i tuoi materiali specifici. Versa una colata di prova, attendi 15 minuti, svuotala e, dopo qualche istante, aprila per misurare lo spessore della parete. Questo ti darà una base affidabile per il tuo stampo e la tua barbottina.

- Se il tuo obiettivo principale è la coerenza tra molti pezzi: Calibra la tua tempistica in base a una colata di prova e mantieni costante il contenuto d'acqua della tua barbottina.

- Se il tuo obiettivo principale è creare forme delicate e leggere: Inizia con tempi più brevi (ad esempio, 10 minuti) e testa finché non trovi lo spessore minimo vitale di cui il tuo pezzo ha bisogno per mantenere la sua forma.

- Se il tuo obiettivo principale è produrre articoli durevoli e funzionali: Punta a tempi di colatura più lunghi (ad esempio, 20+ minuti) per costruire una parete più robusta, confermando lo spessore con un test.

Comprendendo questi principi, passi dal tirare a indovinare con un timer al controllare intenzionalmente la forma finale del tuo lavoro.

Tabella riassuntiva:

| Fattore | Effetto sul tempo di colatura |

|---|---|

| Asciugatura dello stampo | Stampo asciutto = Tempo più veloce; Stampo umido = Tempo più lento |

| Spessore desiderato | Parete sottile = Tempo più breve; Parete spessa = Tempo più lungo |

| Densità della barbottina | Barbottina densa = Tempo più veloce; Barbottina acquosa = Tempo più lento |

Pronto a realizzare colate ceramiche perfette e consistenti ogni volta?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per un lavoro ceramico preciso. Che tu sia un hobbista o uno studio di produzione, i nostri strumenti affidabili ti aiutano a controllare ogni variabile, dalla preparazione della barbottina alla cottura finale.

Lascia che i nostri esperti ti aiutino a trovare l'attrezzatura giusta per perfezionare il tuo mestiere. Contattaci oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Presse a Forma Speciale per Laboratorio

- Pressa per stampi poligonali per laboratorio

- Stampo per pressa a sfere per laboratorio

- Stampo a pressa cilindrica Assemble Lab

- Pressa Cilindrica con Scala per Laboratorio

Domande frequenti

- Cos'è il processo di stampaggio di uno stampo? Una guida allo stampaggio per soffiaggio per parti in plastica cave

- Quali funzioni svolgono gli stampi in grafite ad alta resistenza? Ruoli chiave nella sinterizzazione a pressa calda sotto vuoto di ossido di ittrio

- Quali funzioni svolgono gli stampi in grafite durante SPS e HP per le ceramiche LLZO? Ottimizza il tuo processo di sinterizzazione

- Cos'è uno stampo a due piastre? Le basi semplici ed economiche dello stampaggio a iniezione

- Di cosa sono fatte le matrici per pastiglie? Scegli il materiale giusto per un'analisi XRF accurata

- Qual è la funzione degli stampi ad alta resistenza per polveri di rame nanostrutturato? Ottenere una densificazione ad alta purezza

- Perché gli stampi in grafite sono necessari per la pressatura a caldo di ZrB2-SiC? Sblocca la sinterizzazione di ceramiche ad alte prestazioni

- Qual è lo scopo principale degli stampi pressurizzati per batterie allo stato solido? Garantire stabilità e contatto dell'interfaccia