Nella sua essenza, la pressatura isostatica a caldo (HIP) è un metodo di lavorazione dei materiali che utilizza una combinazione di alta temperatura e pressione immensa e uniforme per densificare i materiali ed eliminare i difetti interni. Un componente o una polvere metallica viene prima sigillato in un contenitore, che viene poi posto all'interno di un recipiente ad alta pressione. Un gas inerte, tipicamente Argon, viene utilizzato per applicare una pressione uniforme da tutte le direzioni mentre il recipiente viene riscaldato, consolidando il materiale in uno stato solido e completamente denso.

Il concetto centrale dell'HIP non è solo la pressatura, ma un trattamento termico sofisticato. Utilizza un gas inerte come mezzo di pressione perfettamente uniforme per riscaldare e comprimere simultaneamente i materiali, chiudendo i vuoti microscopici e creando componenti con proprietà impossibili da ottenere solo con la fusione o la forgiatura convenzionale.

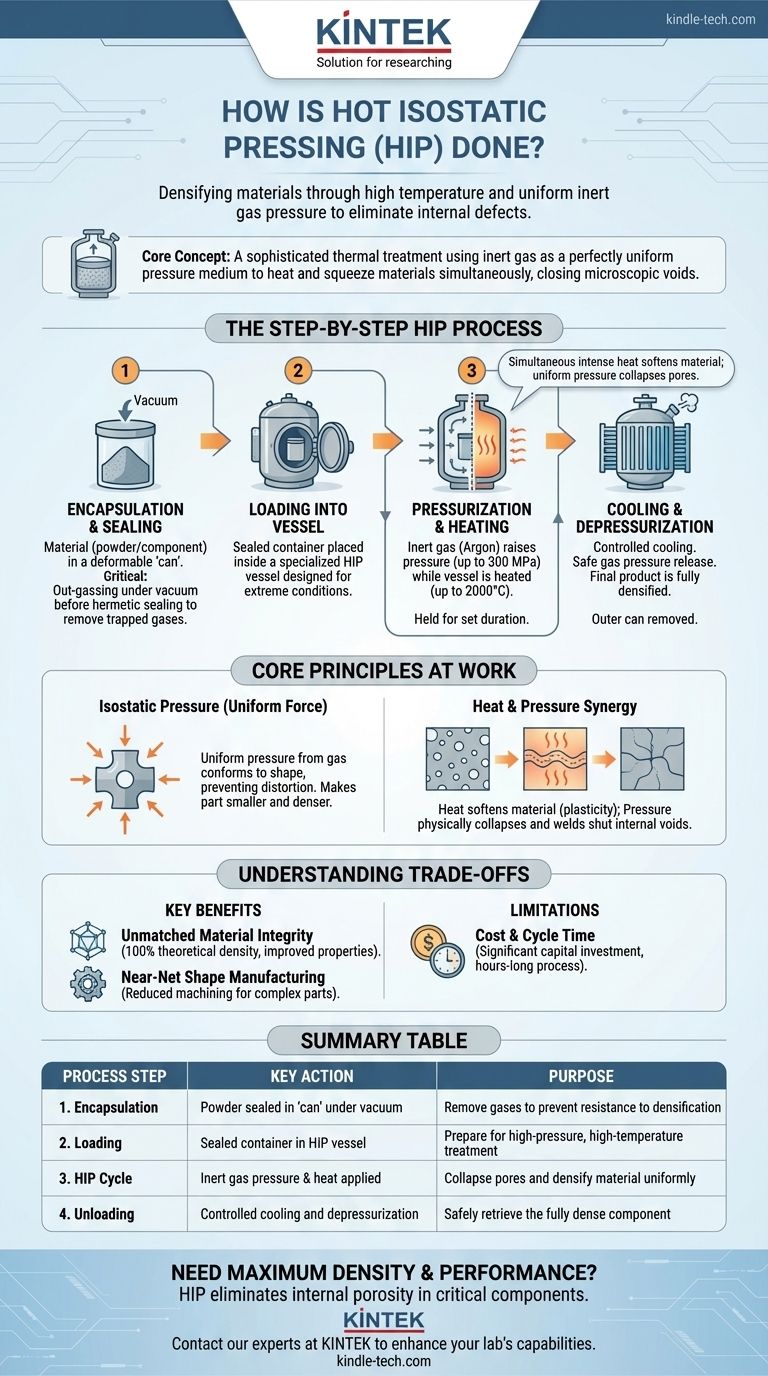

Il processo HIP passo dopo passo

Capire come viene eseguita la pressatura isostatica a caldo comporta alcune fasi precise e critiche, dalla preparazione al prodotto finale denso.

Fase 1: Incapsulamento e Sigillatura

Prima che il processo inizi, il materiale, spesso una polvere metallica o ceramica, viene inserito in un contenitore appositamente progettato, talvolta chiamato "scatola" (can). Questa scatola è tipicamente realizzata in metallo o vetro che si deformerà sotto pressione.

La parte più critica di questa fase è lo sfiatamento (out-gassing). Il contenitore viene posto sottovuoto per rimuovere tutta l'aria e gli altri gas prima di essere sigillato ermeticamente. Ciò impedisce ai gas intrappolati di resistere al processo di densificazione.

Fase 2: Caricamento nel Recipiente HIP

Il contenitore sigillato viene quindi posizionato all'interno della camera di una pressa isostatica a caldo. Si tratta di un'apparecchiatura specializzata progettata per gestire in sicurezza temperature e pressioni estreme.

Fase 3: Pressurizzazione e Riscaldamento

Il recipiente HIP viene sigillato e una gas inerte, quasi sempre Argon, viene pompato nella camera per aumentare la pressione. Si utilizza un gas inerte perché non reagirà chimicamente con il materiale in lavorazione, anche ad alte temperature.

Contemporaneamente, il recipiente viene riscaldato. La combinazione di calore intenso (fino a 2000°C) e pressione estrema (fino a 300 MPa o 45.000 psi) viene applicata per un periodo prestabilito.

Fase 4: Raffreddamento e Decompressione

Dopo che il materiale è stato mantenuto alla temperatura e pressione target per una durata sufficiente, il sistema viene raffreddato in modo controllato. Una volta raffreddato, la pressione del gas viene rilasciata in sicurezza dalla camera.

Il prodotto finale è un pezzo completamente densificato. La scatola esterna viene quindi rimossa, tipicamente tramite lavorazione meccanica o incisione chimica, rivelando il componente finito.

I principi fondamentali in gioco

L'efficacia dell'HIP risiede nella sinergia dei suoi componenti fondamentali: il gas, il calore e la pressione. Ognuno svolge un ruolo distinto e cruciale.

Il ruolo della pressione isostatica

Il termine "isostatico" significa che la pressione è uniforme e applicata equamente da tutte le direzioni. Un gas è il mezzo perfetto per questo, poiché si adatta a qualsiasi forma ed esercita una pressione costante su ogni superficie del componente.

Questa uniformità è il motivo per cui l'HIP non distorce la forma del pezzo, un vantaggio importante rispetto ai metodi di forgiatura o pressatura direzionali. Semplicemente rende il pezzo più piccolo e denso.

Perché sia il calore che la pressione sono essenziali

Il calore serve ad ammorbidire il materiale, rendendolo più plastico e malleabile a livello microscopico. Ciò consente al materiale di fluire e deformarsi.

La pressione fornisce la forza motrice per far collassare fisicamente e saldare qualsiasi poro interno, vuoto o micro-crepa. Senza l'alta temperatura, la sola pressione non sarebbe sufficiente a densificare completamente il materiale.

Comprendere i compromessi

Sebbene potente, la pressatura isostatica a caldo è un processo specializzato con considerazioni specifiche.

Vantaggio chiave: integrità del materiale senza pari

Il vantaggio principale dell'HIP è la sua capacità di raggiungere il 100% della densità teorica. Questa eliminazione della porosità interna migliora drasticamente le proprietà meccaniche come la vita a fatica, la tenacità e la consistenza, il che è fondamentale per applicazioni ad alte prestazioni come componenti aerospaziali o impianti medici.

Vantaggio chiave: produzione quasi a forma finale (Near-Net Shape)

Per la metallurgia delle polveri, l'HIP consente la creazione di parti complesse, "quasi a forma finale" (near-net shape). Ciò riduce al minimo la quantità di lavorazione finale richiesta, risparmiando tempo e riducendo lo spreco di materiali avanzati costosi.

Limitazione: costo e tempo ciclo

Le apparecchiature HIP rappresentano un investimento di capitale significativo e il processo stesso può richiedere diverse ore dall'inizio alla fine. Ciò lo rende più costoso dei metodi di produzione convenzionali ed è più adatto a componenti di alto valore in cui le prestazioni non sono negoziabili.

Fare la scelta giusta per il tuo obiettivo

La pressatura isostatica a caldo non è una soluzione universale, ma è uno strumento indispensabile per raggiungere il massimo livello di qualità del materiale.

- Se la tua priorità principale è la massima densità e prestazione: L'HIP è il processo definitivo per eliminare la porosità interna in componenti fusi o stampati in 3D critici.

- Se la tua priorità principale è creare parti complesse da polveri avanzate: L'HIP è un metodo eccezionale per consolidare le polveri in componenti completamente densi con proprietà uniformi.

- Se la tua priorità principale è prolungare la vita dei componenti critici: Il processo viene spesso utilizzato per riparare i vuoti interni causati dalla fatica o dal danno da scorrimento (creep) in componenti come le pale delle turbine a gas industriali.

In definitiva, la pressatura isostatica a caldo fornisce un potente metodo per ingegnerizzare i materiali fino ai loro limiti teorici assoluti.

Tabella riassuntiva:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| 1. Incapsulamento | La polvere viene sigillata in una 'scatola' sottovuoto | Rimuovere i gas per prevenire la resistenza alla densificazione |

| 2. Caricamento | Il contenitore sigillato viene inserito nel recipiente HIP | Preparazione per il trattamento ad alta pressione e alta temperatura |

| 3. Ciclo HIP | Applicazione di pressione del gas inerte (fino a 300 MPa) e calore (fino a 2000°C) | Far collassare i pori e densificare il materiale uniformemente |

| 4. Scarico | Raffreddamento controllato e depressurizzazione | Recuperare in sicurezza il componente completamente denso |

Hai bisogno di ottenere la massima densità e prestazione per i tuoi componenti critici? Il processo HIP è essenziale per eliminare la porosità interna in fusioni, parti stampate in 3D e metallurgia delle polveri. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la lavorazione dei materiali. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e aiutarti a ingegnerizzare i materiali fino ai loro limiti teorici.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Qual è il ruolo di un sistema di pressatura a caldo nella produzione di rivelatori TlBr? Migliorare la densità del cristallo e l'efficienza del rivelatore

- Quali condizioni critiche di processo fornisce un forno a pressatura a caldo sottovuoto? Padroneggia la produzione di grafite e rame

- Come influisce il controllo della temperatura del forno sui compositi Diamante/Al-Cu? Massimizzare il controllo di fase e le prestazioni termiche.

- In che modo l'ambiente sottovuoto di un forno di sinterizzazione a pressa a caldo sottovuoto avvantaggia la sintesi delle leghe Fe3Si?

- Quanto è grande il mercato della pressatura isostatica a caldo? Fattori di crescita nell'aerospaziale, medico e stampa 3D

- Quali sono le funzioni chiave di un forno di sinterizzazione a pressa calda sottovuoto? Produzione di pellet ceramici di nitruro di uranio ad alta densità

- Quali sono i vantaggi del raffreddamento in forno nei compositi Ti-Al? Garantire l'integrità strutturale e l'elevata planarità

- Qual è il costo di un sistema di sinterizzazione a plasma ad arco (SPS)? Un'analisi dettagliata dell'investimento SPS