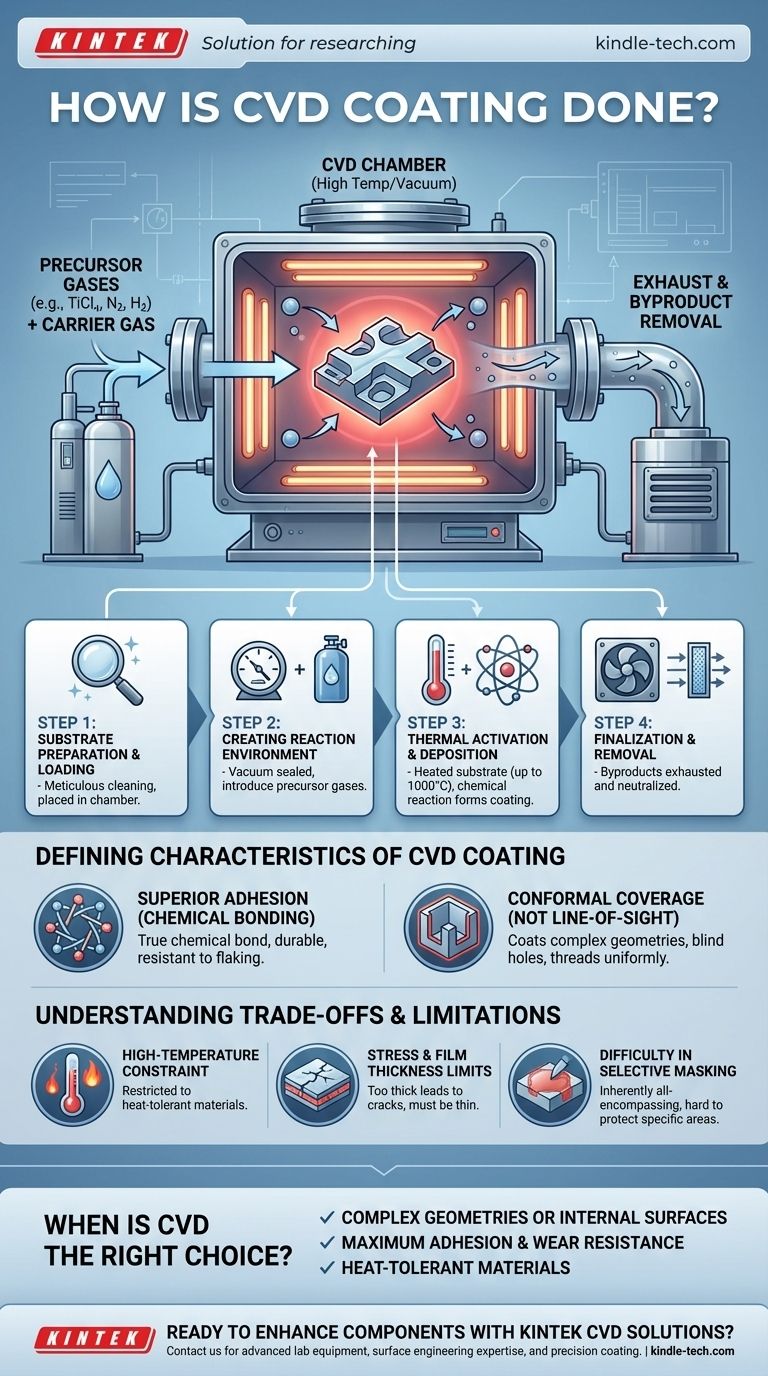

In sostanza, la Deposizione Chimica da Fase Vapore (CVD) è un processo che "fa crescere" un rivestimento direttamente sulla superficie di un materiale attraverso una reazione chimica controllata. All'interno di una camera riscaldata e sigillata sottovuoto, vengono introdotti gas precursori volatili. Questi gas reagiscono o si decompongono a contatto con il substrato caldo, depositando un film sottile e solido che si lega chimicamente alla superficie. I sottoprodotti gassosi rimanenti vengono quindi rimossi in sicurezza.

Il CVD non è semplicemente l'applicazione di uno strato; è una sintesi chimica ad alta temperatura che trasforma un gas in un film solido direttamente su un componente. Questo crea un rivestimento eccezionalmente ben legato e uniforme anche sulle forme più complesse, ma il suo elevato requisito di calore è il principale vincolo sui materiali che possono essere trattati.

Il processo CVD: una ripartizione passo-passo

Il processo CVD è un'operazione precisa e multistadio condotta all'interno di un reattore specializzato. Ogni passaggio è fondamentale per la formazione di un film di alta qualità e purezza.

Fase 1: Preparazione e caricamento del substrato

Prima che possa avvenire qualsiasi rivestimento, il substrato – la parte da rivestire – deve essere meticolosamente pulito per rimuovere eventuali contaminanti.

Il substrato preparato viene quindi posizionato all'interno della camera di reazione. L'integrità del rivestimento finale dipende interamente da questa purezza superficiale iniziale.

Fase 2: Creazione dell'ambiente di reazione

La camera viene sigillata e l'aria viene pompata fuori per creare il vuoto. Questo rimuove i gas atmosferici indesiderati che potrebbero interferire con la reazione.

Una volta sotto vuoto, viene introdotta una miscela attentamente controllata di uno o più gas precursori volatili. Questi sono i gas che contengono gli elementi necessari per il rivestimento finale. Spesso viene utilizzato un gas vettore inerte per aiutarli nel trasporto.

Fase 3: Attivazione termica e deposizione

Il substrato viene riscaldato a una temperatura specifica, spesso molto elevata, a volte fino a 1000°C (1832°F).

Questo calore intenso fornisce l'energia necessaria per innescare una reazione chimica. I gas precursori si decompongono o reagiscono tra loro sulla superficie calda del substrato.

Man mano che i gas reagiscono, formano un materiale solido che si deposita sul substrato, atomo per atomo, costruendo un film sottile, denso e uniforme. Ad esempio, una miscela di tetracloruro di titanio (TiCl₄), azoto (N₂) e idrogeno (H₂) reagirà per formare un rivestimento duro di nitruro di titanio (TiN).

Fase 4: Finalizzazione e rimozione dei sottoprodotti

La reazione chimica produce anche sottoprodotti volatili, che rimangono allo stato gassoso.

Questi sottoprodotti vengono continuamente estratti dalla camera dal sistema di vuoto. Vengono quindi trattati per neutralizzare eventuali materiali pericolosi prima di essere sfiatati in sicurezza.

Le caratteristiche distintive di un rivestimento CVD

Il metodo con cui viene formato un rivestimento CVD gli conferisce proprietà distinte e preziose che lo differenziano da altri trattamenti superficiali.

Adesione superiore tramite legame chimico

A differenza della vernice o della semplice placcatura, un rivestimento CVD non si limita a poggiare sul materiale. Il processo crea un vero legame chimico tra il rivestimento e il substrato.

Ciò si traduce in un'adesione eccezionale, rendendo il rivestimento estremamente durevole e resistente a sfaldature o scheggiature. Diventa effettivamente parte integrante della superficie del componente.

Copertura conforme (non in linea di vista)

Poiché il rivestimento è formato da un gas che riempie l'intera camera, può penetrare e rivestire uniformemente tutte le aree esposte di una parte.

Questo è un grande vantaggio rispetto ai processi "in linea di vista" come la Deposizione Fisica da Fase Vapore (PVD). Il CVD può facilmente rivestire geometrie complesse, fori ciechi, filettature e persino superfici interne con uno spessore costante.

Comprendere i compromessi e le limitazioni

Sebbene potente, il CVD non è una soluzione universale. Le sue condizioni di processo creano importanti compromessi che devono essere considerati.

Il vincolo dell'alta temperatura

Le temperature molto elevate richieste per la reazione sono la più grande limitazione del CVD.

Ciò limita il processo ai materiali del substrato che possono resistere al calore senza fondere, deformarsi o subire alterazioni negative delle loro proprietà fondamentali (come la tempra).

Limiti di stress e spessore del film

Man mano che il rivestimento si accumula, possono svilupparsi sollecitazioni interne all'interno del film.

Se il rivestimento diventa troppo spesso, questa sollecitazione può superare la resistenza del materiale, portando a crepe o delaminazione. Pertanto, la maggior parte dei rivestimenti CVD sono, per necessità, film molto sottili.

Difficoltà nella mascheratura selettiva

Poiché il gas reattivo rivestirà qualsiasi superficie riscaldata che può raggiungere, è molto difficile "mascherare" o proteggere aree specifiche di un componente che non dovrebbero essere rivestite. Il processo è intrinsecamente onnicomprensivo.

Quando il CVD è la scelta giusta?

La scelta di una tecnologia di rivestimento richiede l'abbinamento delle capacità del processo al tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è rivestire geometrie complesse o superfici interne: il CVD è spesso la scelta superiore grazie alla sua natura conforme e non in linea di vista.

- Se il tuo obiettivo principale è la massima adesione e resistenza all'usura su un materiale termoresistente: il legame chimico formato dal CVD offre prestazioni e durabilità eccezionali.

- Se stai lavorando con materiali sensibili alla temperatura (come alcune leghe di alluminio o acciai temprati): devi esplorare processi alternativi a bassa temperatura, poiché l'alto calore del CVD può essere dannoso.

In definitiva, la scelta del CVD è una decisione per sfruttare la sua ineguagliabile adesione e copertura conforme, a condizione che il tuo materiale possa resistere all'esigente ambiente termico del processo.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Reazione chimica ad alta temperatura che converte il gas in film solido |

| Vantaggio principale | Copertura conforme e uniforme su geometrie complesse e superfici interne |

| Qualità dell'adesione | Vero legame chimico per una durabilità eccezionale |

| Intervallo di temperatura | Fino a 1000°C (1832°F) |

| Ideale per | Materiali termoresistenti che richiedono la massima resistenza all'usura |

| Limitazione | Non adatto per substrati sensibili alla temperatura |

Pronto a migliorare i tuoi componenti con rivestimenti CVD ad alte prestazioni?

Presso KINTEK, siamo specializzati in apparecchiature e materiali di consumo da laboratorio avanzati per applicazioni di ingegneria delle superfici. La nostra esperienza nella tecnologia CVD può aiutarti a ottenere:

- Eccezionale resistenza all'usura per una maggiore durata dei componenti

- Copertura uniforme anche sulle geometrie più complesse

- Adesione chimica superiore che previene sfaldature e scheggiature

- Soluzioni di rivestimento di precisione personalizzate per le tue specifiche esigenze di materiale

Sia che tu stia lavorando con utensili da taglio, componenti aerospaziali o parti industriali specializzate, il nostro team può fornirti l'attrezzatura e il supporto di cui hai bisogno per applicazioni CVD di successo.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni CVD possono risolvere le tue sfide più difficili nell'ingegneria delle superfici e fornire risultati affidabili e ad alte prestazioni per le tue esigenze di laboratorio o produzione.

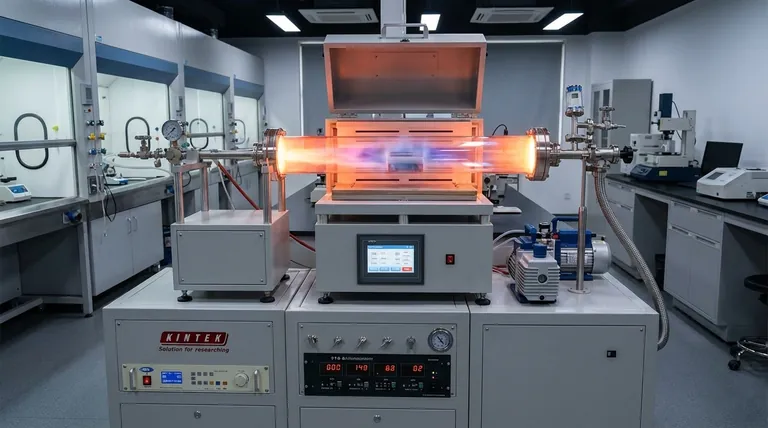

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione