In sostanza, la creazione di un componente in ceramica di allumina comporta tre passaggi fondamentali: la preparazione di una polvere di ossido di alluminio di elevata purezza, la compattazione di tale polvere in una forma desiderata (nota come "corpo verde") e infine la cottura in un forno a temperature estremamente elevate. Questo processo di riscaldamento finale, chiamato sinterizzazione, fonde le particelle di polvere insieme per creare un pezzo ceramico denso, solido ed eccezionalmente duro.

Il metodo di produzione specifico scelto non è solo un dettaglio: è il fattore principale che determina la complessità geometrica, la precisione e le caratteristiche prestazionali del pezzo finale. Comprendere il collegamento tra il processo di formatura e il risultato finale è fondamentale per qualsiasi applicazione tecnica.

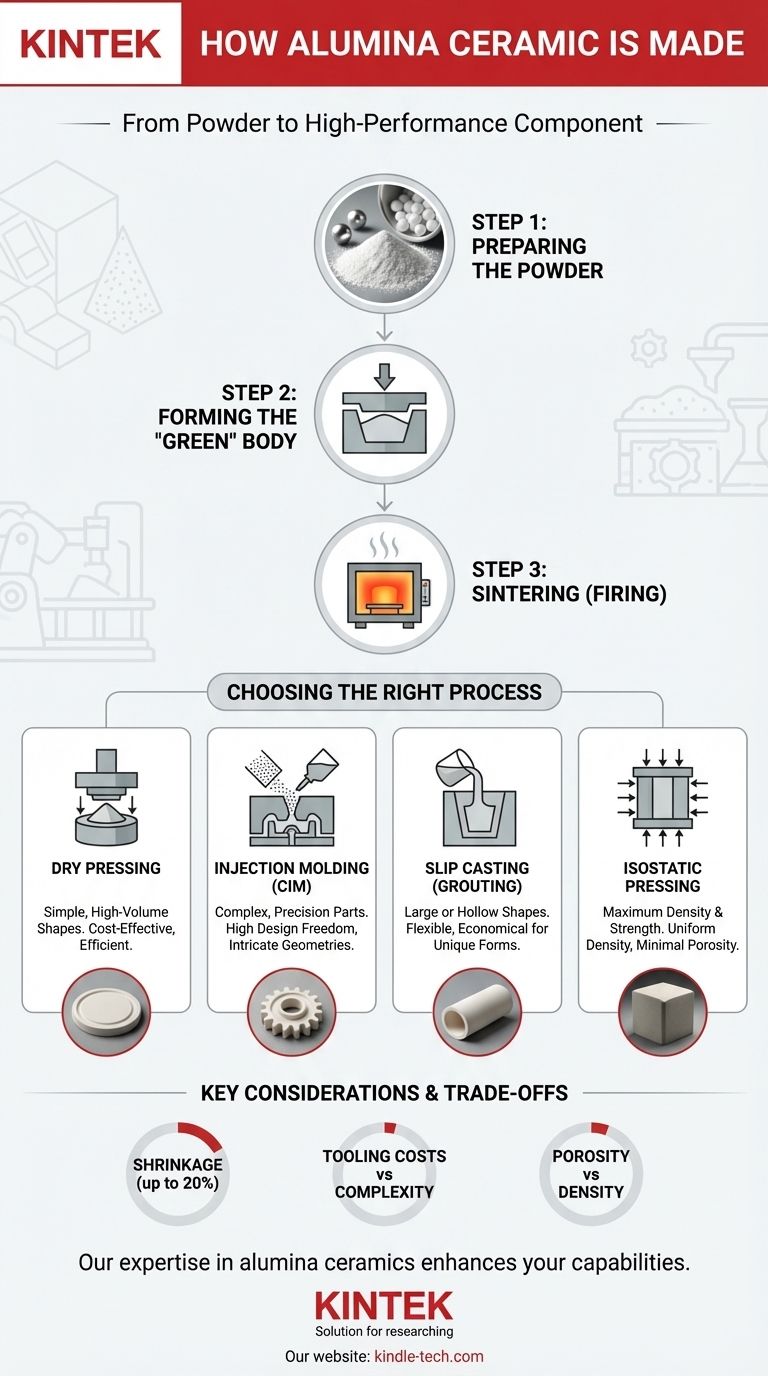

Le Fasi Fondamentali della Produzione di Ceramica di Allumina

Tutta la produzione di ceramica di allumina segue un percorso comune, indipendentemente dalla forma finale. Ogni fase è controllata attentamente per ottenere le proprietà del materiale desiderate.

Fase 1: Preparazione della Polvere di Allumina

Il processo inizia con polvere di ossido di alluminio (Al₂O₃) di elevata purezza. Questa materia prima viene spesso macinata e raffinata per creare particelle estremamente fini di dimensioni uniformi.

L'uniformità della polvere è fondamentale, poiché influisce direttamente sulla densità con cui il pezzo finale può essere compattato, il che a sua volta ne determina la resistenza e la durezza finali.

Fase 2: Formatura del Corpo "Verde"

Questa è la fase di "stampaggio", in cui la polvere viene formata nella forma approssimativa del componente finale. Questo pezzo non cotto e fragile è chiamato corpo verde.

L'elenco dei riferimenti menziona diversi metodi, ognuno adatto a diverse applicazioni. L'obiettivo è compattare le particelle di polvere il più vicino possibile tra loro.

Fase 3: Sinterizzazione - Cottura ad Alta Temperatura

Il corpo verde viene posto in un forno ad alta temperatura per la fase finale e più critica: la sinterizzazione.

Durante la sinterizzazione, il pezzo viene riscaldato a temperature che spesso superano i 1600°C (2900°F). A questo calore, le singole particelle di allumina si fondono insieme, eliminando i pori tra di esse e creando una struttura monolitica, densa e unica. Questo processo provoca anche un significativo restringimento del pezzo, un fattore che deve essere calcolato con precisione nella fase di progettazione.

Perché Esistono Così Tanti Metodi di Formatura? Scegliere il Processo Giusto

La varietà di metodi di stampaggio esiste perché non esiste un unico modo migliore per formare un pezzo ceramico. La scelta dipende interamente dalle dimensioni del pezzo, dalla complessità della forma, dalla precisione richiesta e dal volume di produzione.

Per Forme Semplici e ad Alto Volume: Pressatura a Secco

Questo metodo prevede la compattazione della polvere di allumina in uno stampo rigido sotto un'enorme pressione. È altamente efficiente ed economico per produrre geometrie semplici come piastrelle, dischi e guarnizioni in grandi quantità.

Per Pezzi Complessi e di Precisione: Stampaggio a Iniezione (CIM)

Per pezzi piccoli e intricati, lo stampaggio a iniezione di ceramica è l'ideale. La polvere di allumina viene miscelata con un legante per creare un materiale di alimentazione che può essere iniettato in uno stampo, in modo simile allo stampaggio a iniezione di plastica. Ciò consente caratteristiche complesse e alta precisione nella produzione di massa.

Per Forme Grandi o Cave: Colaggio (Colaggio in Forma)

In questo processo, una sospensione liquida di polvere di allumina e acqua (chiamata "barbottina") viene versata in uno stampo poroso. Lo stampo assorbe l'acqua, lasciando uno strato di ceramica solida sulla parete dello stampo. È un metodo efficace per creare forme cave o grandi come tubi e crogioli.

Per Massima Densità e Resistenza: Pressatura Isostatica

La pressatura isostatica applica pressione alla polvere da tutte le direzioni contemporaneamente utilizzando un mezzo fluido.

La Pressatura Isostatica a Freddo (CIP) crea un corpo verde molto uniforme, mentre la Pressatura Isostatica a Caldo (HIP) combina pressione e temperatura estreme per creare pezzi con porosità praticamente nulla, risultando nella massima resistenza e affidabilità possibili.

Comprendere i Compromessi

La selezione di un processo di produzione per la ceramica di allumina comporta il bilanciamento di priorità concorrenti di costo, complessità e prestazioni.

Ritiro e Controllo Dimensionale

Tutte le ceramiche sinterizzate si restringono, spesso fino al 20% in ogni dimensione. Prevedere e controllare con precisione questo ritiro è una sfida primaria nella produzione, specialmente per i componenti ad alta precisione. Spesso è necessaria una rettifica o una lavorazione finale per soddisfare tolleranze ristrette.

Costi degli Utensili Rispetto alla Complessità del Pezzo

I metodi in grado di produrre forme complesse, come lo stampaggio a iniezione, richiedono stampi estremamente costosi e precisi. Questo elevato costo iniziale degli utensili è giustificato solo da volumi di produzione molto elevati. I metodi più semplici come la pressatura a secco hanno costi di utensili molto inferiori.

Porosità e Densità Finale

L'obiettivo principale della sinterizzazione è raggiungere la massima densità eliminando la porosità. Qualsiasi vuoto residuo può agire come concentratore di stress, riducendo la resistenza e la durata del materiale. Il metodo di formatura e i parametri di sinterizzazione sono le variabili chiave che controllano la densità finale del pezzo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del processo di produzione deve allinearsi direttamente con l'obiettivo primario del tuo componente.

- Se la tua priorità principale è la produzione ad alto volume di forme semplici: la pressatura a secco è quasi sempre la soluzione più economica ed efficiente.

- Se la tua priorità principale è creare pezzi piccoli con elevata complessità geometrica: lo stampaggio a iniezione di ceramica (CIM) offre una libertà di progettazione senza pari, a condizione che il volume di produzione giustifichi l'elevato investimento iniziale negli utensili.

- Se la tua priorità principale è la massima resistenza e prestazione del materiale per un'applicazione critica: la pressatura isostatica, in particolare la Pressatura Isostatica a Caldo (HIP), produrrà il componente più denso e affidabile possibile.

- Se la tua priorità principale è creare forme cave o più grandi in volumi inferiori: il colaggio in forma (grouting) offre un percorso flessibile ed economico.

Comprendere questo legame diretto tra il processo di produzione e le proprietà finali del materiale è la chiave per ingegnerizzare con successo le ceramiche di allumina.

Tabella Riassuntiva:

| Metodo di Produzione | Ideale Per | Caratteristiche Principali |

|---|---|---|

| Pressatura a Secco | Forme semplici e ad alto volume (piastrelle, dischi) | Economico, efficiente per la produzione di massa |

| Stampaggio a Iniezione di Ceramica (CIM) | Pezzi complessi e di precisione | Elevata libertà di progettazione, adatto a geometrie intricate |

| Colaggio in Forma (Grouting) | Forme grandi o cave (tubi, crogioli) | Flessibile per forme uniche, economico per volumi inferiori |

| Pressatura Isostatica (CIP/HIP) | Massima densità e resistenza | Densità uniforme, porosità minima, massima affidabilità |

Hai bisogno di una guida esperta per selezionare il giusto processo di produzione della ceramica di allumina per la tua applicazione? In KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni, comprese soluzioni ceramiche avanzate. Sia che tu abbia bisogno di componenti con durezza eccezionale, stabilità termica o geometrie complesse, il nostro team può aiutarti a scegliere il metodo ottimale per soddisfare le tue esigenze specifiche.

Contattaci oggi stesso per discutere il tuo progetto e scoprire come la nostra esperienza nelle ceramiche di allumina può migliorare le capacità del tuo laboratorio e garantire il successo della tua applicazione.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

Domande frequenti

- Qual è l'effetto della sinterizzazione sulle ceramiche? Trasformare la polvere in materiali ad alte prestazioni

- Qual è la temperatura di fusione delle ceramiche? Comprendere le prestazioni dei materiali ad alta temperatura

- Quali materiali ceramici sono i più utilizzati? Una guida ad allumina, zirconia, SiC e Si₃N₄

- Qual è la funzione del processo di sinterizzazione nella produzione di ceramica? Ottenere alta densità e integrità strutturale

- Qual è il processo di produzione del carburo di silicio? Dalle materie prime alle ceramiche avanzate

- Qual è la ceramica più resistente? Il carburo di silicio primeggia per durezza e resistenza termica

- A che temperatura si cuoce l'allumina? Ottenere densità e resistenza ottimali

- Perché le aste di allumina ad alta purezza vengono utilizzate negli esperimenti LOCA? Simulazione del Gap del Combustibile Nucleare e della Carenza di Vapore