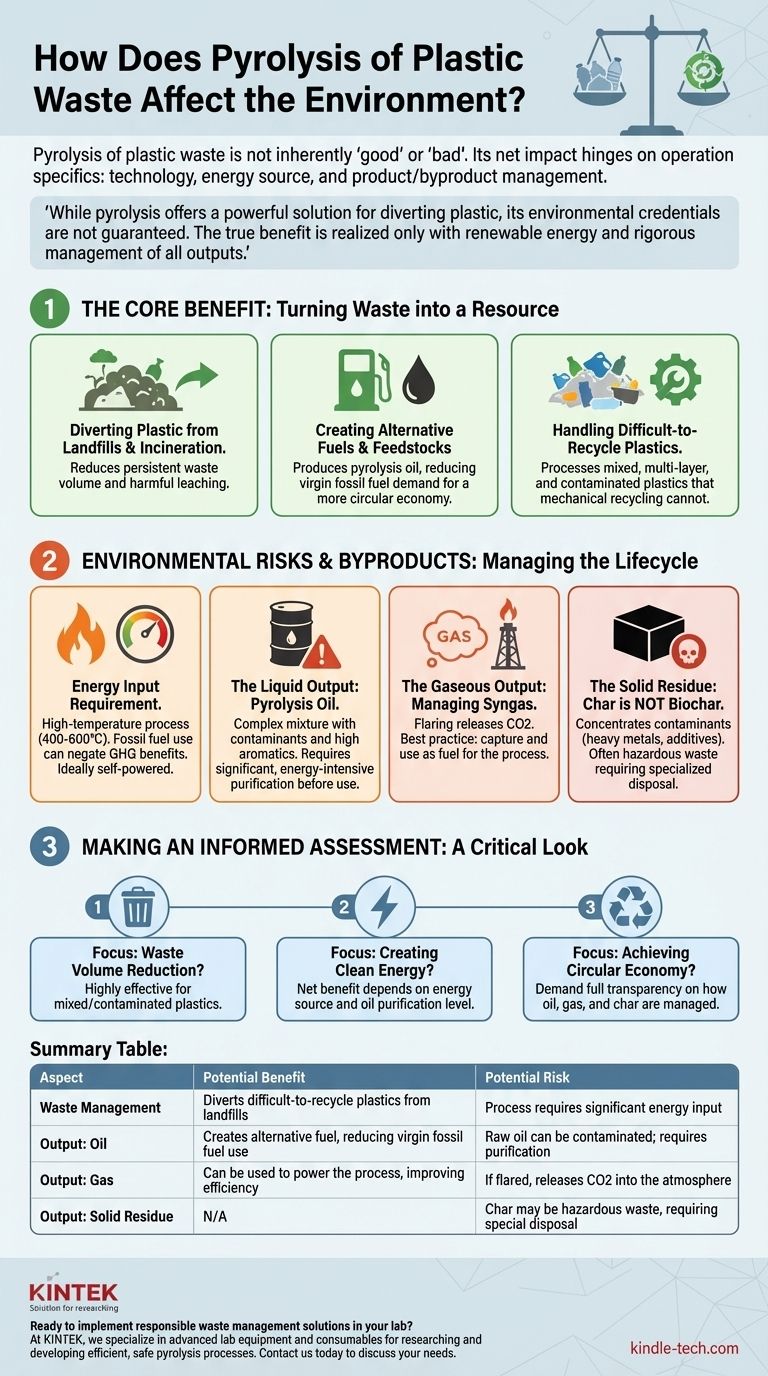

La pirolisi dei rifiuti plastici non è intrinsecamente "buona" o "cattiva" per l'ambiente. È un complesso processo di conversione chimica con notevoli potenziali benefici, ma anche con rischi ambientali critici. Il suo impatto netto dipende interamente dalle specifiche dell'operazione, inclusa la tecnologia utilizzata, la fonte di energia e la gestione dei prodotti e dei sottoprodotti risultanti.

Sebbene la pirolisi offra una soluzione potente per deviare la plastica dalle discariche, le sue credenziali ambientali non sono garantite. Il vero beneficio si realizza solo quando il processo è alimentato da fonti rinnovabili e tutti gli output — olio, gas e carbone solido — sono gestiti con un rigoroso focus sulla prevenzione dell'inquinamento secondario.

Il Beneficio Principale: Trasformare i Rifiuti in una Risorsa

Il vantaggio ambientale primario della pirolisi è la sua capacità di ridefinire i "rifiuti" come una preziosa materia prima. Scompone i polimeri plastici a catena lunga in molecole più piccole e utili.

Deviare la Plastica dalle Discariche e dall'Incenerimento

La pirolisi fornisce una destinazione alternativa per le plastiche difficili o impossibili da riciclare meccanicamente. Ciò include plastiche miste, imballaggi multistrato e materiali contaminati.

Convertendo questi rifiuti, la pirolisi riduce direttamente il volume di plastica inviato alle discariche, dove può persistere per secoli e rilasciare sostanze nocive nel suolo e nell'acqua.

Creare Carburanti e Materie Prime Alternative

Il prodotto principale della pirolisi della plastica è un petrolio greggio sintetico, spesso chiamato olio di pirolisi. Questo olio può essere raffinato e migliorato per essere utilizzato come carburante.

L'utilizzo di questo combustibile riciclato può ridurre la domanda di combustibili fossili vergini, diminuendo così il danno ambientale associato all'estrazione di petrolio e gas. L'olio può anche servire come materia prima chimica per creare nuove plastiche, creando un ciclo economico più circolare.

Gestire le Plastiche Difficili da Riciclare

Il riciclo meccanico richiede flussi puliti e ordinati di tipi specifici di plastica. La pirolisi è molto più tollerante nei confronti della contaminazione e dei tipi misti di plastica.

Ciò la rende una tecnologia complementare cruciale, capace di elaborare le vaste quantità di rifiuti plastici che l'infrastruttura di riciclo tradizionale non può gestire.

Comprendere i Rischi Ambientali e i Sottoprodotti

I potenziali benefici della pirolisi possono essere compromessi se il processo e i suoi output non sono gestiti in modo responsabile. Una valutazione ambientale completa deve analizzare l'intero ciclo di vita.

Il Requisito di Input Energetico

La pirolisi è un processo ad alta intensità energetica che richiede il riscaldamento dei rifiuti plastici a temperature molto elevate (tipicamente 400-600°C) in un ambiente privo di ossigeno.

Se l'energia per questo riscaldamento proviene dalla combustione di combustibili fossili, può compensare o addirittura annullare i benefici in termini di gas serra derivanti dalla produzione di combustibile riciclato. Le operazioni di pirolisi veramente "verdi" spesso utilizzano una parte del gas che producono per alimentare il sistema, creando un processo più autosufficiente.

L'Output Liquido: La Realtà dell'Olio di Pirolisi

L'olio di pirolisi non è un sostituto diretto del combustibile convenzionale. È una complessa miscela di idrocarburi, spesso con un alto contenuto aromatico e contaminanti come cloro o zolfo derivanti dalla plastica originale.

Questo olio grezzo richiede una purificazione significativa e ad alta intensità energetica prima di poter essere utilizzato come combustibile o materia prima chimica. Senza un adeguato miglioramento, la sua combustione può rilasciare inquinanti nocivi.

L'Output Gassoso: Gestione del Syngas

Il processo crea anche gas non condensabili, noti come syngas. Se questo gas viene semplicemente bruciato (flared), rilascia CO2 nell'atmosfera.

Gli impianti che adottano le migliori pratiche catturano questo syngas e lo utilizzano come combustibile per alimentare il reattore di pirolisi, migliorando l'efficienza energetica complessiva e riducendo l'impronta di carbonio dell'impianto.

Il Residuo Solido: Una Distinzione Critica dal Biochar

Mentre la pirolisi della biomassa crea un ammendante del suolo benefico chiamato biochar, il residuo solido della pirolisi della plastica è fondamentalmente diverso.

Questo carbone è un solido carbonioso che concentra i contaminanti provenienti dai rifiuti plastici originali, come metalli pesanti, ritardanti di fiamma e altri additivi. Questo materiale deve spesso essere trattato come rifiuto pericoloso e smaltito in una discarica specializzata e controllata per prevenire la contaminazione ambientale.

Effettuare una Valutazione Informata

Per determinare se un progetto di pirolisi è ambientalmente valido, è necessario guardare oltre la semplice conversione dei rifiuti in combustibile e porre domande critiche sull'intera operazione.

- Se la vostra attenzione principale è la riduzione del volume dei rifiuti: La pirolisi è altamente efficace, specialmente per le plastiche miste e contaminate che altrimenti finirebbero in discarica.

- Se la vostra attenzione principale è la creazione di energia pulita: Il beneficio netto dipende dalla fonte di energia dell'impianto e dal livello di purificazione applicato all'olio di pirolisi finale.

- Se la vostra attenzione principale è il raggiungimento di un'economia circolare: Richiedete la piena trasparenza su come vengono gestiti tutti e tre gli output — olio, gas e carbone — per garantire che un problema ambientale non venga scambiato con un altro.

In definitiva, il merito ambientale della pirolisi della plastica è determinato non dalla promessa della tecnologia in sé, ma dal rigore e dalla responsabilità con cui viene implementata.

Tabella Riassuntiva:

| Aspetto | Beneficio Potenziale | Rischio Potenziale |

|---|---|---|

| Gestione dei Rifiuti | Devia le plastiche difficili da riciclare dalle discariche | Il processo richiede un input energetico significativo |

| Output: Olio | Crea combustibile alternativo, riducendo l'uso di combustibili fossili vergini | L'olio grezzo può essere contaminato; richiede purificazione |

| Output: Gas | Può essere utilizzato per alimentare il processo, migliorando l'efficienza | Se bruciato, rilascia CO2 nell'atmosfera |

| Output: Residuo Solido | N/D | Il carbone può essere un rifiuto pericoloso, che richiede uno smaltimento speciale |

Pronto ad implementare soluzioni responsabili per la gestione dei rifiuti nel tuo laboratorio?

Noi di KINTEK siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo avanzati necessari per la ricerca e lo sviluppo di processi di pirolisi efficienti e sicuri. Che tu stia analizzando gli output della pirolisi o ottimizzando le condizioni di reazione, i nostri strumenti affidabili ti aiutano a ottenere risultati accurati e sicuri.

Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere di come KINTEK può supportare le esigenze specifiche del tuo laboratorio in materia di sostenibilità e scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è la storia della tecnologia di pirolisi? Dalla distillazione del legno alla valorizzazione moderna dei rifiuti

- Come funziona un forno a ribaltamento? Una guida ai sistemi di colata idraulici e meccanici

- Qual è la differenza tra pirolisi e torrefazione? Scegli il giusto processo di conversione della biomassa

- A cosa può servire la pirolisi? Trasformare i rifiuti in carburante, biochar e syngas

- Quali sono i vantaggi della pirolisi dei rifiuti plastici? Trasformare i rifiuti in carburante e ridurre il volume delle discariche

- Qual è la differenza tra pirolisi e pirolisi rapida? Massimizzare la resa di biochar o bio-olio

- Qual è la composizione del prodotto della pirolisi? Sblocca il potenziale di biochar, bio-olio e syngas

- Quali sono i vantaggi di un forno rotante? Ottieni omogeneità ed efficienza superiori per polveri e granuli