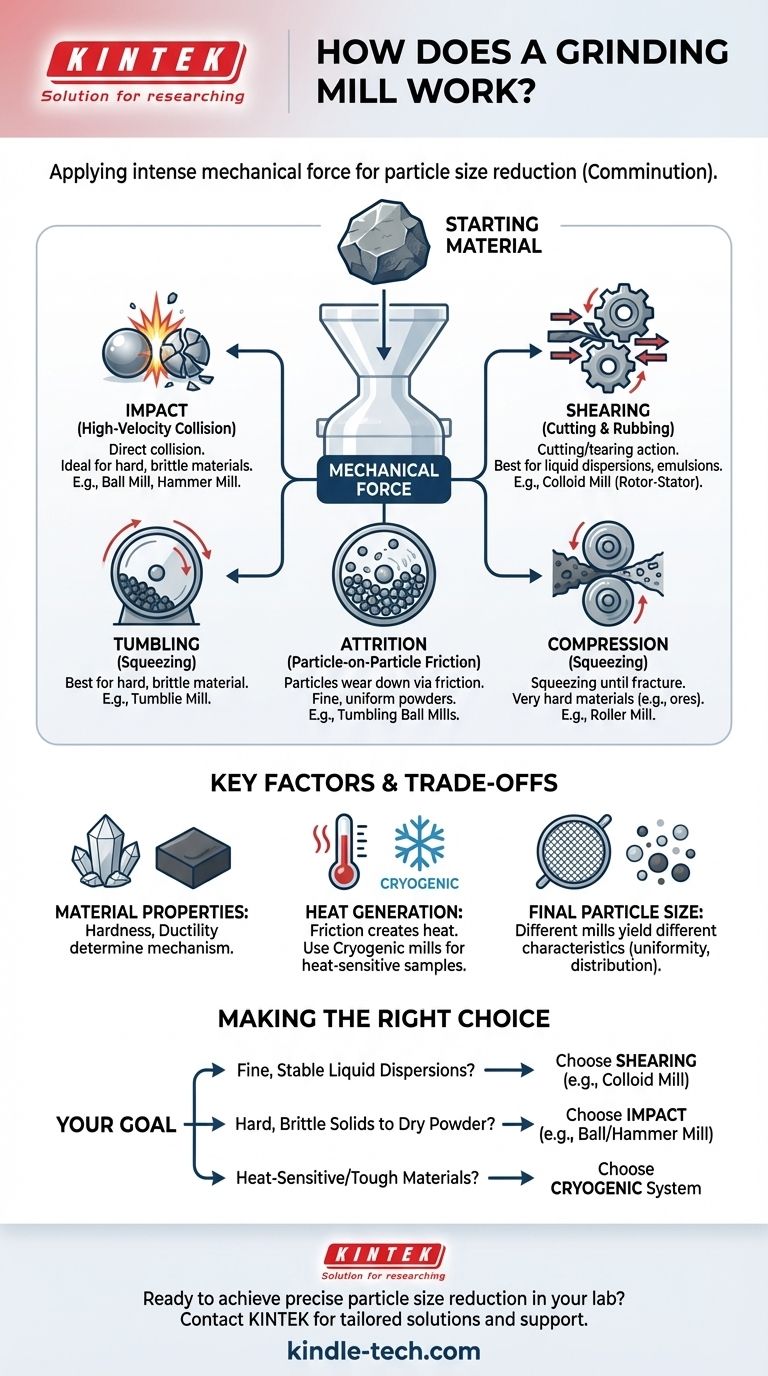

In sostanza, i mulini di macinazione funzionano applicando un'intensa forza meccanica per scomporre i materiali solidi in particelle più piccole. Questo processo, noto come comminuzione, non si basa su un unico meccanismo ma su pochi principi fondamentali, principalmente impatto, compressione, attrito e taglio. Il tipo specifico di mulino determina semplicemente quale di queste forze viene utilizzata per ottenere la dimensione e la consistenza desiderate delle particelle.

La funzione essenziale di qualsiasi mulino di macinazione è indurre fratture in un materiale. La chiave è capire che diversi mulini sono progettati per applicare diversi tipi di stress—come collisioni ad alta velocità o intenso taglio—rendendo la scelta del mulino interamente dipendente dal materiale di partenza e dal prodotto finale desiderato.

L'obiettivo: ottenere la comminuzione

Comminuzione è il termine ingegneristico per la riduzione delle dimensioni delle particelle. La macinazione è una forma specifica di comminuzione che riduce i materiali a una polvere fine o a una sospensione.

Perché ridurre le dimensioni delle particelle?

Ridurre le dimensioni delle particelle aumenta la superficie di un materiale. Questo è fondamentale per migliorare i tassi di reazione nei processi chimici, migliorare la dissoluzione dei farmaci o creare miscele e sospensioni stabili.

Il ruolo della forza meccanica

Per rompere una particella, la forza applicata deve superare la sua resistenza interna, creando una frattura. I mulini sono macchine sofisticate progettate per applicare questa forza in modo efficiente e ripetuto.

I meccanismi fondamentali della macinazione

Quasi tutti i mulini di macinazione si basano su uno o più dei quattro meccanismi primari. Il design del mulino è ottimizzato per favorire un meccanismo rispetto agli altri.

Taglio (taglio e sfregamento)

Il taglio implica forze che si muovono in direzioni parallele ma opposte, causando lo strappo del materiale. Questo è molto efficace per creare dispersioni di solidi nei liquidi.

Un mulino colloidale è un esempio perfetto di sistema basato sul taglio. Funziona secondo il principio rotore-statore, dove un rotore ad alta velocità gira con estrema vicinanza a uno statore statico, creando intense forze di taglio nel piccolo spazio tra di essi.

Impatto (collisione ad alta velocità)

L'impatto comporta una collisione diretta tra il materiale e un mezzo di macinazione, o tra le particelle stesse. Questo metodo è ideale per materiali duri e fragili.

I mulini a sfere o i mulini a martelli sono esempi comuni. In un mulino a sfere, il materiale viene posto in un tamburo rotante con mezzi duri (come sfere di ceramica o acciaio) che cadono ripetutamente e colpiscono il materiale, frantumandolo.

Attrito (attrito particella-su-particella)

L'attrito è il processo in cui le particelle si sfregano l'una contro l'altra, consumandosi gradualmente. Questo spesso si verifica come effetto secondario nei mulini che utilizzano anche forze d'impatto.

Mentre l'impatto causa le fratture iniziali più grandi, la successiva azione di rotolamento e miscelazione all'interno di un mulino fa sì che le particelle si sfreghino l'una contro l'altra, levigandole e creando polveri molto fini.

Compressione (spremitura)

La compressione comporta la spremitura del materiale tra due superfici fino a quando non si frattura. Questo metodo è comune nelle fasi iniziali di riduzione delle dimensioni per materiali molto duri, come i minerali.

I mulini a rulli sono un classico esempio, che fanno passare il materiale tra due rulli pesanti che lo schiacciano sotto un'immensa pressione.

Comprendere i compromessi e i fattori chiave

La scelta del metodo di macinazione giusto è una questione di bilanciamento tra efficienza, costo e i requisiti specifici del materiale e del prodotto finale.

Le proprietà del materiale contano

La durezza e la duttilità di un materiale dettano il miglior meccanismo di macinazione. I materiali fragili come il vetro si frantumano bene sotto impatto, mentre i materiali più morbidi e malleabili possono richiedere l'azione di strappo del taglio.

La generazione di calore è un effetto collaterale critico

Tutti i processi di macinazione generano un calore significativo a causa dell'attrito e del trasferimento di energia meccanica. Ciò può essere dannoso, potenzialmente fondendo, degradando o alterando le proprietà chimiche del materiale.

Ecco perché esistono sistemi specializzati come i mulini a bassa temperatura (criogenici). Utilizzando un sistema di raffreddamento, come una serpentina ad azoto liquido, il materiale viene reso estremamente fragile prima della macinazione, migliorando l'efficienza e proteggendo i componenti sensibili al calore.

Dimensione e distribuzione finale delle particelle

Diversi mulini producono diverse caratteristiche delle particelle. I mulini a impatto possono produrre una gamma più ampia di dimensioni delle particelle, mentre i mulini basati sul taglio sono eccellenti per creare dispersioni uniformi e fini in un liquido.

Fare la scelta giusta per il tuo obiettivo

Il mulino di macinazione ottimale è quello il cui meccanismo primario si adatta meglio al tuo materiale e al risultato desiderato.

- Se il tuo obiettivo principale è creare dispersioni liquide fini e stabili (emulsioni o sospensioni): Hai bisogno di un mulino che eccella nel taglio, come un mulino colloidale rotore-statore.

- Se il tuo obiettivo principale è scomporre solidi duri e fragili in una polvere secca: Dovresti usare un sistema basato sull'impatto come un mulino a sfere o un mulino a martelli.

- Se il tuo obiettivo principale è la lavorazione di materiali termosensibili o resistenti e gommosi: Probabilmente avrai bisogno di un sistema specializzato, come un mulino criogenico, per alterare le proprietà del materiale prima della macinazione.

In definitiva, una macinazione efficace consiste nell'applicare il giusto tipo di forza per superare i legami interni del tuo materiale specifico.

Tabella riassuntiva:

| Meccanismo di macinazione | Forza primaria | Ideale per | Tipi comuni di mulini |

|---|---|---|---|

| Impatto | Collisione ad alta velocità | Materiali duri, fragili | Mulino a sfere, Mulino a martelli |

| Taglio | Taglio, strappo, sfregamento | Creazione di dispersioni liquide, emulsioni | Mulino colloidale (Rotore-Statore) |

| Attrito | Attrito particella-su-particella | Polveri fini e uniformi | Mulini a sfere a tamburo |

| Compressione | Spremitura, frantumazione | Materiali molto duri (es. minerali) | Mulino a rulli |

Pronto a ottenere una precisa riduzione delle dimensioni delle particelle nel tuo laboratorio?

Il giusto mulino di macinazione è fondamentale per i risultati della tua ricerca e produzione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo una gamma di mulini su misura per il tuo materiale specifico e gli obiettivi di dimensione delle particelle. I nostri esperti possono aiutarti a selezionare la soluzione ideale—sia che tu abbia bisogno di impatto per materiali fragili, taglio per dispersioni stabili o macinazione criogenica per campioni termosensibili.

Contattaci oggi stesso per discutere la tua applicazione e lasciare che KINTEK ti fornisca l'attrezzatura affidabile e il supporto di cui il tuo laboratorio ha bisogno. Mettiti in contatto tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Macinino da laboratorio per la preparazione di campioni

- Macinatore per macinazione di tessuti micro-laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

Domande frequenti

- Perché un mortaio e pestello in agata sono preferiti per la macinazione della fase MAX? Garantire la purezza del campione e zero contaminazione

- Qual è l'apparecchiatura da laboratorio utilizzata per la macinazione? Trova il mulino perfetto per il tuo campione

- Qual è la dimensione delle particelle per l'analisi XRD? Ottimizza i tuoi risultati con la preparazione corretta

- Qual è la funzione di mortaio e pestello nella preparazione di nanoparticelle di ZnS? Ottimizza la raffinazione del tuo campione

- Qual è la funzione di un mortaio e pestello in agata nella preparazione delle batterie al sodio? Garantire una miscelazione priva di contaminanti