Il metodo più efficace per pulire le attrezzature per la macinazione a sfere è un processo in più fasi che combina la rimozione fisica del materiale sfuso, il lavaggio con solvente per dissolvere i residui fini e un'asciugatura accurata. Per le applicazioni che richiedono estrema purezza, viene eseguita una macinazione "sacrificale" finale con un materiale inerte per pulire le superfici da eventuali contaminanti traccia rimanenti dal recipiente di macinazione e dai mezzi di macinazione.

L'obiettivo della pulizia di un mulino a sfere non è solo farlo sembrare pulito, ma eliminare sistematicamente la contaminazione incrociata. L'integrità del tuo prossimo campione dipende interamente da quanto bene rimuovi quello precedente.

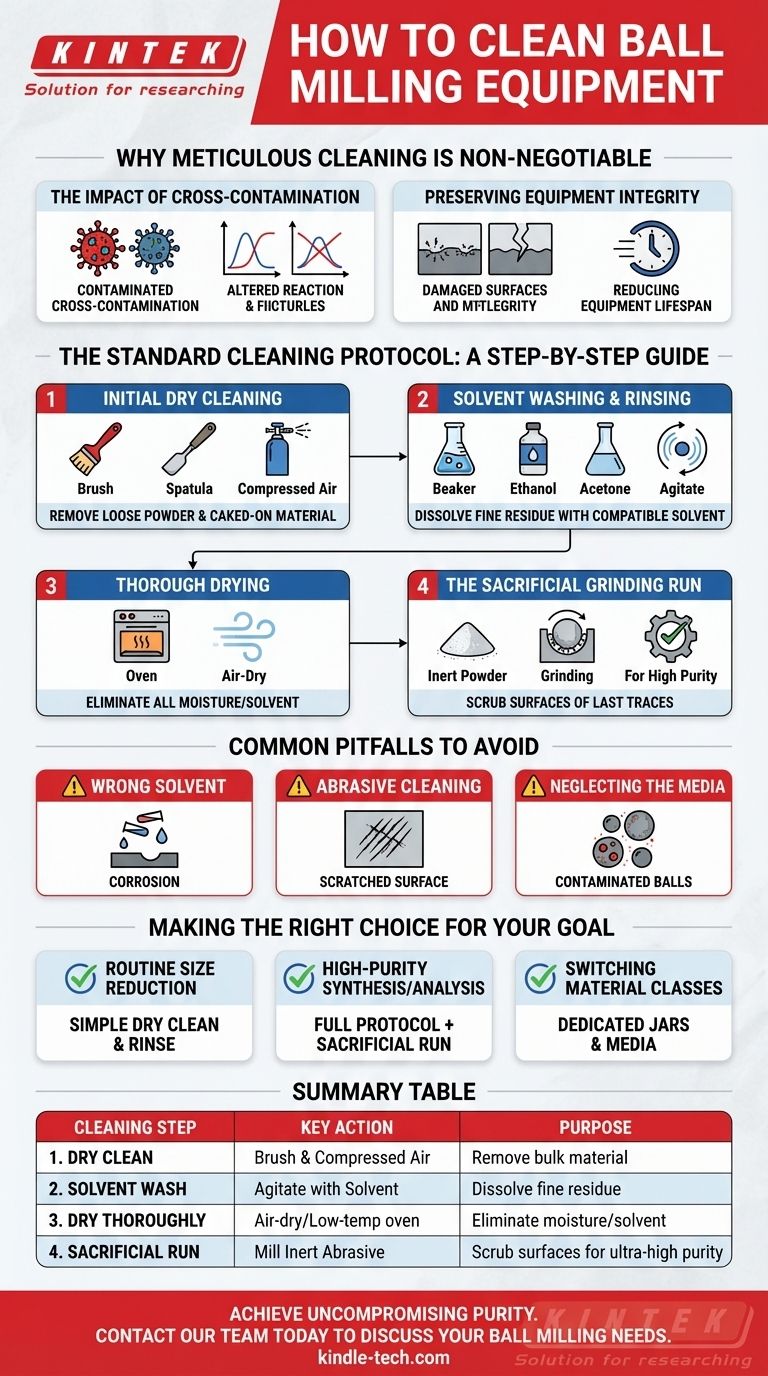

Perché una pulizia meticolosa è irrinunciabile

Nella scienza dei materiali, nella farmaceutica e nella sintesi chimica, anche quantità minime di contaminazione possono alterare drasticamente i risultati di un esperimento o le proprietà di un prodotto finale. Un mulino mal pulito è una variabile incontrollata.

L'impatto della contaminazione incrociata

La contaminazione introduce impurità che possono inibire le reazioni chimiche, alterare le caratteristiche fisiche di un nuovo materiale o falsare le misurazioni analitiche. Ciò porta a dati inaffidabili e processi non ripetibili.

Preservare l'integrità dell'attrezzatura

I metodi di pulizia appropriati preservano anche la durata dei tuoi recipienti di macinazione e dei mezzi di macinazione. L'uso di solventi errati o tecniche eccessivamente abrasive può danneggiare le superfici, rendendo la pulizia futura più difficile e introducendo contaminanti dall'attrezzatura stessa.

Il protocollo di pulizia standard: una guida passo passo

Segui questo processo sistematico per garantire un sistema accuratamente pulito, pronto per il lotto successivo. Indossa sempre i dispositivi di protezione individuale (DPI) appropriati, inclusi guanti e occhiali di sicurezza.

Passaggio 1: Pulizia a secco iniziale

Il primo obiettivo è rimuovere tutta la polvere sciolta e il materiale incrostato. Utilizza una spazzola morbida, una spatola di plastica o gomma e aria compressa (in un'area ben ventilata o sotto cappa aspirante) per rimuovere fisicamente la maggior parte del materiale dal recipiente e dai mezzi di macinazione.

Passaggio 2: Lavaggio e risciacquo con solvente

Scegli un solvente che dissolva efficacemente il materiale che hai appena macinato ma che non danneggi il recipiente o i mezzi di macinazione. Le scelte comuni includono acqua deionizzata, etanolo, isopropanolo o acetone.

Aggiungi il solvente al recipiente insieme ai mezzi di macinazione, sigillalo e agitato, o a mano o facendolo funzionare nel mulino per alcuni minuti. Smaltisci il solvente contaminato correttamente, quindi risciacqua accuratamente con solvente fresco.

Passaggio 3: Asciugatura accurata

Tutti i componenti devono essere completamente asciutti prima del riutilizzo. L'umidità o il solvente residuo possono rovinare il tuo prossimo lotto. Puoi lasciare asciugare i componenti all'aria o metterli in un forno a bassa temperatura, assicurandoti che la temperatura sia sicura per il materiale specifico del tuo recipiente (specialmente per polimeri come PTFE o nylon).

Passaggio 4: Ciclo di macinazione sacrificale

Per applicazioni ad alta purezza, questa fase finale è fondamentale. Aggiungi una polvere abrasiva inerte ed economica come sabbia silicea o quarzo al recipiente ed esegui un breve ciclo di macinazione. Questa polvere "sfregolerà" le superfici, intrappolando le ultime tracce del materiale precedente. Scarta la polvere sacrificale in seguito.

Errori comuni da evitare

Anche un buon protocollo può fallire se vengono commessi errori comuni. La consapevolezza di queste insidie è fondamentale per ottenere risultati coerenti e privi di contaminazione.

Errore 1: Usare il solvente sbagliato

Un solvente inefficace non riuscirà a rimuovere i residui fini, lasciando una sottile pellicola di contaminazione. Al contrario, un solvente eccessivamente aggressivo può danneggiare i recipienti in polimero o causare corrosione nei recipienti in acciaio. Verifica sempre la compatibilità del solvente.

Errore 2: Pulizia fisica abrasiva

Non usare mai spazzole metalliche o raschietti sui recipienti o sui mezzi di macinazione, specialmente su materiali più morbidi come l'acciaio inossidabile o i polimeri. I graffi creano fessure microscopiche in cui il materiale può rimanere intrappolato, rendendo quasi impossibile la pulizia futura.

Errore 3: Trascurare i mezzi di macinazione

I mezzi di macinazione (le sfere) hanno un'enorme area superficiale collettiva. Devono essere puliti con la stessa diligenza del recipiente. Spesso è più facile pulirli all'interno del recipiente durante la fase di lavaggio con solvente.

Fare la scelta giusta per il tuo obiettivo

Il tuo regime di pulizia dovrebbe corrispondere alla sensibilità del tuo lavoro.

- Se il tuo obiettivo principale è la riduzione di routine delle dimensioni dello stesso materiale: Una semplice pulizia a secco e un risciacquo con solvente tra un lotto e l'altro possono essere sufficienti.

- Se il tuo obiettivo principale è la sintesi ad alta purezza o il campionamento analitico: Il protocollo completo, inclusa una macinazione sacrificale, è essenziale per garantire la purezza del campione.

- Se stai passando da classi di materiali molto diverse (ad esempio, un ossido metallico a un composto organico): L'approccio più sicuro è utilizzare recipienti e mezzi di macinazione completamente separati e dedicati per ciascuna classe.

In definitiva, un processo di pulizia disciplinato è la base per una macinazione a sfere affidabile e ripetibile.

Tabella riassuntiva:

| Fase di pulizia | Azione chiave | Scopo |

|---|---|---|

| 1. Pulizia a secco | Spazzolare e usare aria compressa | Rimuovere polvere sfusa e materiale incrostato |

| 2. Lavaggio con solvente | Agitare con solvente compatibile | Dissolvere residui fini da recipiente e mezzi di macinazione |

| 3. Asciugare accuratamente | Asciugare all'aria o usare forno a bassa temperatura | Eliminare umidità/solvente per il lotto successivo |

| 4. Ciclo sacrificale | Macinare abrasivo inerte (es. sabbia) | Pulire le superfici per applicazioni ad altissima purezza |

Ottieni una purezza senza compromessi nel tuo laboratorio

La macinazione a sfere priva di contaminazioni è fondamentale per una ricerca e una produzione affidabili. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi recipienti e mezzi di macinazione durevoli progettati per una pulizia facile ed efficace. I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta per i tuoi materiali specifici e i requisiti di purezza.

Garantisci l'integrità di ogni campione. Contatta oggi il nostro team per discutere le tue esigenze di macinazione a sfere e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Quale ruolo svolge un mulino a sfere planetario nella preparazione di Fe3Si? Padronanza della miscelazione atomica per la purezza di fase

- Come contribuisce un mulino a sfere da laboratorio alla preparazione delle materie prime per i rivestimenti bio-compositi? Sblocca la precisione

- Qual è la funzione specifica di un mulino a sfere planetario nella fabbricazione di diamanti/Al-Cu? Raggiungere l'omogeneità microscopica

- Come palline e barattoli in acciaio inossidabile ad alta durezza aiutano nella preparazione delle leghe ODS? Migliorare l'energia cinetica e la purezza

- Qual è il ruolo di un mulino a sfere ad alta energia nei nanocompositi Al/Si/Al2O3/SiO2/MWCNT? Pretrattamento della polvere master

- Quali sono i vantaggi della macinazione a mulino a sfere meccanica per Na3FePO4CO3? Prevenzione dell'ossidazione e miglioramento della purezza del materiale

- Quali sono i fattori che influenzano le prestazioni di un mulino a palle? Ottimizza la tua efficienza di macinazione

- Qual è la funzione critica di un mulino a sfere planetario nella sintesi delle polveri SSE? Sblocca la sintesi ad alta energia.