La pulizia di un filtro pressa è un processo sistematico a più fasi che conclude ogni ciclo di filtrazione. Coinvolge principalmente l'apertura della pressa, la rimozione manuale del solido compattato ("panello") formatosi tra le piastre e l'ispezione dei tessuti filtranti per assicurarsi che siano pronti per il ciclo successivo. Questo non è semplicemente un compito di pulizia, ma una procedura di manutenzione critica che influisce direttamente sull'efficienza e sulla durata della pressa.

Il principio fondamentale della pulizia di un filtro pressa non riguarda il lavaggio, ma la rimozione metodica del panello e l'ispezione del tessuto. Un protocollo di pulizia efficace assicura un rilascio costante del panello, preserva l'integrità del mezzo filtrante e garantisce l'efficienza dei cicli di filtrazione successivi.

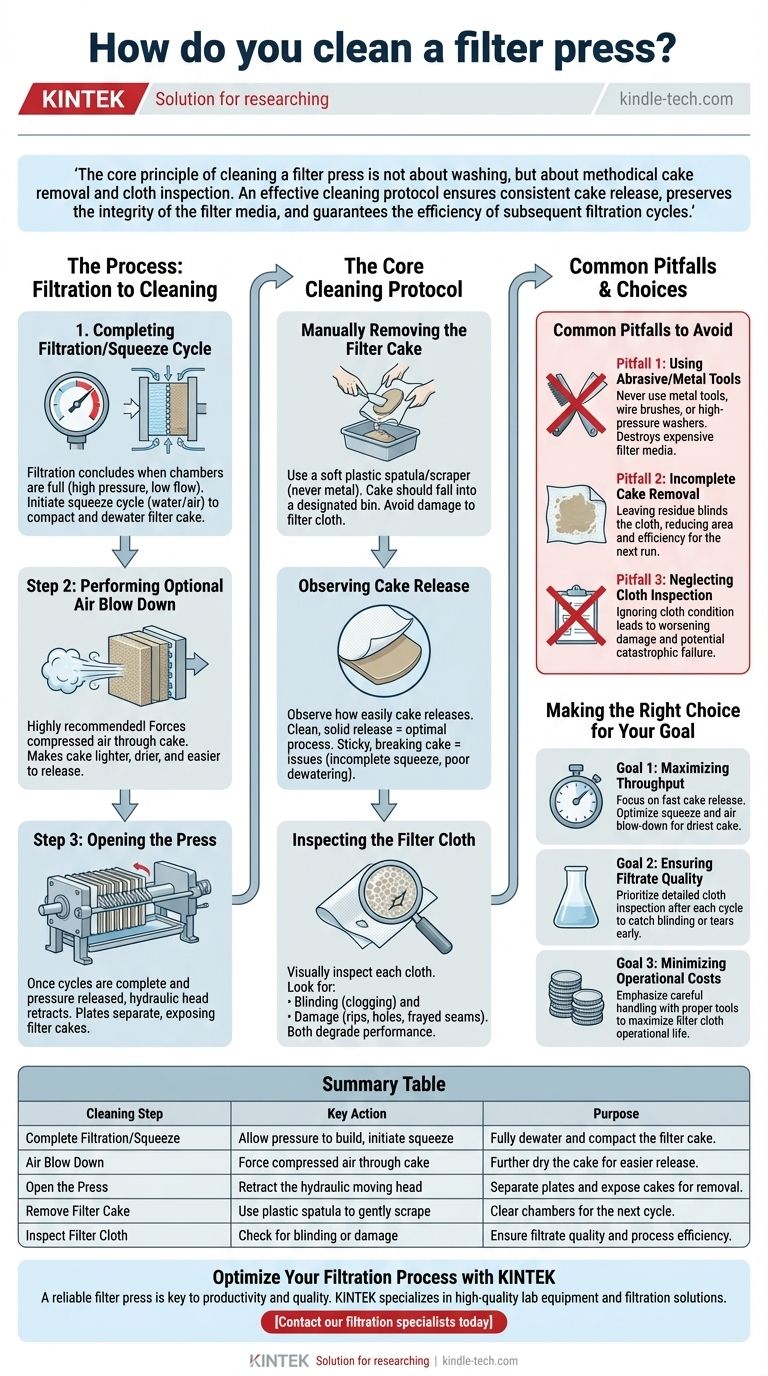

Il Processo: Dalla Filtrazione alla Pulizia

Prima di poter pulire la pressa, il ciclo di filtrazione deve essere completato correttamente. Le fasi finali di questo ciclo sono progettate per rendere il processo di pulizia stesso più rapido ed efficace.

Fase 1: Completamento del Ciclo di Filtrazione e Compressione

La corsa di filtrazione si conclude quando le camere sono piene di solidi, indicato da un brusco aumento della pressione di alimentazione e da una significativa diminuzione della portata del filtrato.

A questo punto, per le presse dotate di piastre a membrana, viene avviato un ciclo di "compressione" (squeeze). Acqua o aria viene pompata dietro la membrana flessibile sulle piastre, compattando ulteriormente e disidratando il panello filtrante.

Fase 2: Esecuzione dello Soffio d'Aria Opzionale

Un passaggio opzionale ma altamente raccomandato è il soffio d'aria (air blow down). Aria compressa viene forzata attraverso il panello, spingendo fuori il liquido residuo.

Questo rende il panello più leggero, più asciutto e più coeso. Un panello adeguatamente disidratato è significativamente più facile da rimuovere e meno incline ad aderire al tessuto filtrante.

Fase 3: Apertura della Pressa

Una volta completati tutti i cicli e rilasciata la pressione interna, il sistema idraulico viene utilizzato per ritrarre la testa mobile della pressa. Questo separa le piastre filtranti ed espone i panelli filtranti per la rimozione.

Il Protocollo di Pulizia Fondamentale

Con il filtro pressa aperto, inizia il lavoro di pulizia manuale. L'attenzione si concentra su due obiettivi chiave: la rimozione del panello e la verifica delle condizioni del mezzo filtrante.

Rimozione Manuale del Panello Filtrante

Il compito principale è la rimozione fisica del panello filtrante da ciascuna camera. Questo viene solitamente fatto con una spatola di plastica o un raschietto.

È fondamentale utilizzare strumenti più morbidi rispetto al materiale del tessuto filtrante per evitare strappi accidentali, lacerazioni o abrasioni. Il panello dovrebbe cadere dai tessuti in un contenitore, tramoggia o nastro trasportatore designato sotto la pressa.

Osservazione del Rilascio del Panello

Mentre si rimuove il panello, prestare molta attenzione alla facilità con cui si separa dal tessuto. Questa è un'osservazione diagnostica chiave.

Se il panello si rilascia in modo pulito in un foglio solido, indica che il processo sta funzionando in modo ottimale. Se è appiccicoso, umido o si rompe, potrebbe segnalare un problema con i passaggi precedenti, come una compressione incompleta o una disidratazione insufficiente.

Ispezione del Tessuto Filtrante

Dopo aver rimosso la maggior parte del panello, ispezionare visivamente la superficie di ciascun tessuto filtrante. Si cercano due problemi principali: l'otturazione (blinding) e i danni.

L'otturazione si verifica quando particelle fini rimangono incastrate nella trama del tessuto, impedendo il passaggio del liquido. I danni includono eventuali strappi, fori o cuciture sfilacciate. Entrambe le condizioni degraderanno gravemente le prestazioni della pressa nel ciclo successivo.

Errori Comuni da Evitare

Una procedura di pulizia impropria può causare più problemi di quanti ne risolva. Evitare questi errori comuni è essenziale per mantenere un sistema di filtrazione affidabile.

Utilizzo di Utensili Abrasivi o Metallici

Non usare mai raschietti metallici, spazzole metalliche o idropulitrici ad alta pressione direttamente sui tessuti. Questo è il modo più rapido per distruggere costosi mezzi filtranti, portando a una scarsa qualità del filtrato e a costosi tempi di inattività.

Rimozione Incompleta del Panello

Lasciare residui significativi di panello sui tessuti è un errore comune. Questo residuo può otturare il tessuto, riducendo l'area di filtrazione disponibile e portando a cicli più lunghi e panelli più umidi nel ciclo successivo.

Trascurare l'Ispezione del Tessuto

Rimuovere semplicemente il panello senza ispezionare il tessuto è un'occasione persa. Un piccolo strappo o un punto otturato ignorato peggiorerà solo nel tempo, portando infine a un guasto catastrofico che può contaminare un lotto di filtrato.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo protocollo di pulizia dovrebbe allinearsi con il tuo obiettivo operativo primario.

- Se la tua attenzione principale è massimizzare la produttività (throughput): Il tuo obiettivo è un rilascio del panello rapido e completo. Assicurati che i cicli di compressione e soffio d'aria siano ottimizzati per produrre il panello più asciutto possibile.

- Se la tua attenzione principale è garantire la qualità del filtrato: Il passaggio più critico per te è l'ispezione dettagliata dei tessuti filtranti dopo ogni ciclo per individuare tempestivamente eventuali strappi o segni di otturazione.

- Se la tua attenzione principale è ridurre i costi operativi: Enfatizza la manipolazione attenta dei tessuti filtranti con strumenti appropriati per massimizzare la loro vita operativa, poiché rappresentano una spesa ricorrente significativa.

In definitiva, un processo di pulizia disciplinato e coerente è la base per un funzionamento affidabile ed efficiente del filtro pressa.

Tabella Riassuntiva:

| Fase di Pulizia | Azione Chiave | Scopo |

|---|---|---|

| Completamento Filtrazione/Compressione | Lasciare che la pressione aumenti, quindi avviare il ciclo di compressione. | Disidratare e compattare completamente il panello filtrante. |

| Soffio d'Aria | Forzare aria compressa attraverso il panello. | Asciugare ulteriormente il panello per un rilascio più facile. |

| Apertura della Pressa | Ritrarre la testa mobile idraulica. | Separare le piastre ed esporre i panelli per la rimozione. |

| Rimozione del Panello Filtrante | Usare una spatola di plastica per raschiare delicatamente il panello da ogni tessuto. | Liberare le camere per il ciclo successivo. |

| Ispezione del Tessuto Filtrante | Controllare l'otturazione (intasamento) o i danni (strappi). | Garantire la qualità del filtrato e l'efficienza del processo. |

Ottimizza il Tuo Processo di Filtrazione con KINTEK

Un filtro pressa affidabile è fondamentale per la produttività e la qualità del tuo laboratorio. Una pulizia e una manutenzione adeguate sono irrinunciabili. KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratori, comprese soluzioni di filtrazione progettate per la durata e la facilità d'uso.

Lascia che i nostri esperti ti aiutino a scegliere il filtro pressa e gli accessori giusti per soddisfare i tuoi obiettivi specifici di produttività, qualità e costi.

Contatta oggi stesso i nostri specialisti della filtrazione per discutere le esigenze del tuo laboratorio e assicurarti che i tuoi processi funzionino in modo fluido ed efficiente.

Guida Visiva

Prodotti correlati

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Qual è una delle principali cause di guasti ai sistemi e ai componenti idraulici? Previeni costosi tempi di inattività con un fluido pulito

- Qual è la causa numero uno di guasti nei sistemi idraulici? L'assassino silenzioso delle tue attrezzature

- Quali sono le cause più comuni di guasto dei sistemi idraulici? Prevenire tempi di inattività e riparazioni costose

- Qual è la durata di un mezzo filtrante? Comprendi i 3 Tipi per una Filtrazione Ottimale

- Quali sono i guasti in un sistema idraulico? Evita costosi tempi di inattività con una diagnosi esperta