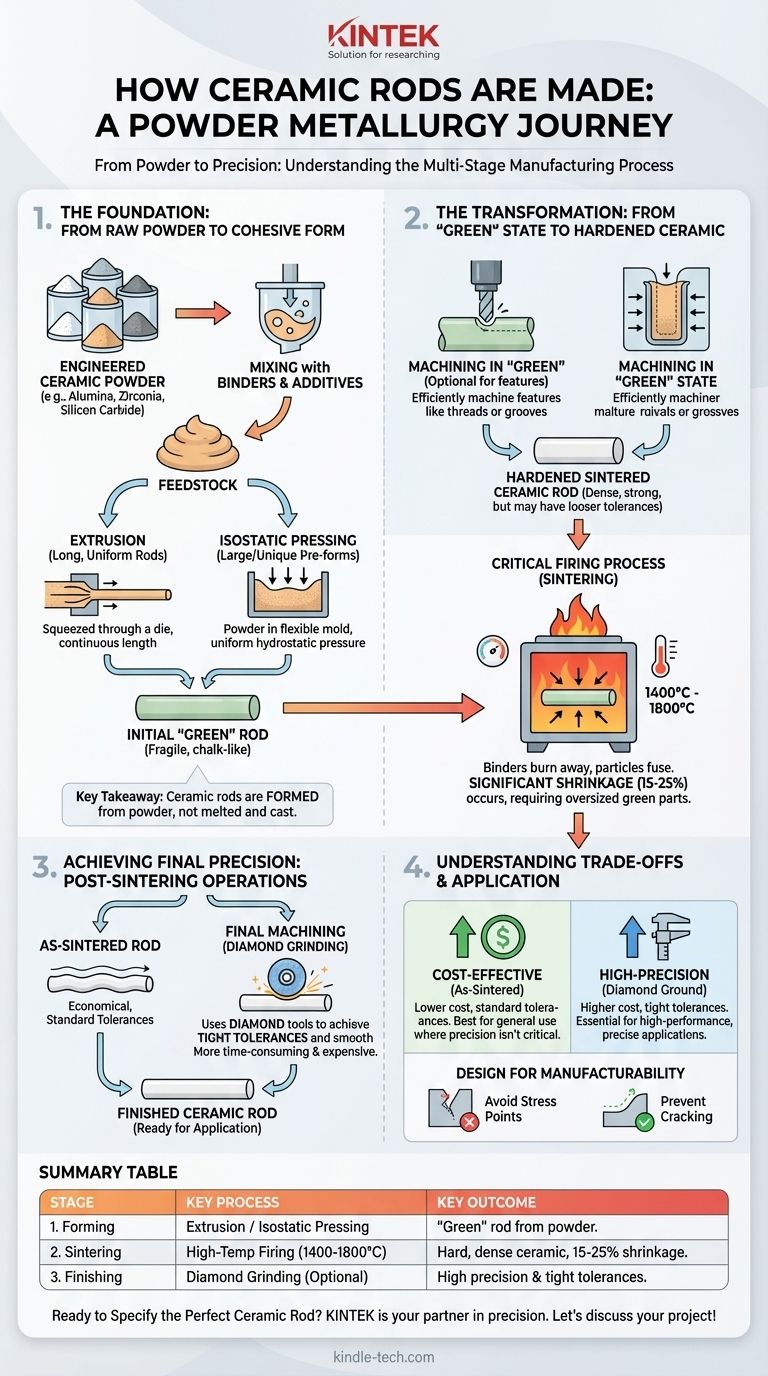

In sostanza, la produzione di una barra ceramica è un processo multistadio di metallurgia delle polveri. Inizia mescolando polveri ceramiche fini con leganti per formare una massa lavorabile, che viene poi modellata, riscaldata a temperature estreme in un processo chiamato sinterizzazione per fondere le particelle, e spesso rifinita con rettifica di precisione per soddisfare le specifiche finali.

Il punto chiave è che le barre ceramiche non vengono fuse e colate come il metallo; sono formate da una polvere e cotte. Questa differenza fondamentale spiega le loro proprietà uniche, inclusa la stabilità alle alte temperature, la durezza estrema, la fragilità intrinseca e le sfide di produzione legate al ritiro e alla tolleranza dimensionale.

Le Fondamenta: Dalla Polvere Grezza alla Forma Coesiva

Le proprietà finali di una barra ceramica sono determinate molto prima che entri in un forno. Il processo inizia con l'attenta selezione e preparazione delle materie prime.

Iniziare con gli Ingredienti Giusti

Il processo inizia con una polvere ceramica ingegnerizzata e di elevata purezza, come allumina (ossido di alluminio), zirconia (diossido di zirconio) o carburo di silicio. La dimensione delle particelle, la distribuzione e la purezza di questa polvere iniziale sono variabili critiche che influenzano direttamente la densità, la resistenza e la qualità finale della barra.

Creare una Massa Lavorabile

La polvere secca viene miscelata con vari additivi organici, tra cui un legante per tenere unite le particelle, un plastificante per la flessibilità e altri agenti. Questo trasforma la polvere in una consistenza uniforme simile a un impasto, nota come materiale di alimentazione (feedstock), essenziale per il processo di formatura.

I Due Metodi di Formatura Principali

Una volta preparato il materiale di alimentazione, deve essere modellato nella sua forma iniziale di "barra". I due metodi più comuni sono l'estrusione e la pressatura isostatica.

- Estrusione: Per produrre barre lunghe con una sezione trasversale uniforme, l'estrusione è il metodo più efficiente. Il materiale di alimentazione viene forzato attraverso un orifizio dello stampo, simile a spremere il dentifricio da un tubetto, per creare una lunghezza continua della forma desiderata.

- Pressatura Isostatica: Per barre di diametro maggiore o preforme uniche, si utilizza la Pressatura Isostatica a Freddo (CIP). La polvere ceramica (con leganti minimi) viene posta in uno stampo flessibile, che viene quindi sottoposto a una pressione idrostatica immensa e uniforme. Questo compatta la polvere in una preforma solida e densa.

La Trasformazione: Dallo Stato "Verde" alla Ceramica Indurita

La barra formata non è ancora una vera ceramica. Esiste in una condizione fragile, simile al gesso, nota come stato "verde". I passaggi successivi trasformano questa parte verde in una ceramica tecnica dura e densa.

Lavorazione allo Stato "Verde"

Se la barra finale richiede caratteristiche come filettature, gradini o scanalature, è molto più efficiente ed economico lavorarle quando la parte è ancora nel suo stato morbido e verde. Ciò viene fatto utilizzando utensili convenzionali, sebbene sia necessaria grande cura a causa della natura fragile del materiale.

Il Processo di Cottura Critico (Sinterizzazione)

Questo è il passaggio più cruciale. La parte verde viene posta in un forno ad alta temperatura e riscaldata a una temperatura precisa, tipicamente tra 1400°C e 1800°C. Questa temperatura è inferiore al punto di fusione del materiale.

Durante la sinterizzazione, i leganti bruciano e le particelle ceramiche si fondono insieme nei loro punti di contatto. La parte si densifica, eliminando la porosità e trasformandosi in un componente estremamente duro e resistente.

La Sfida del Ritiro (Shrinkage)

Una caratteristica distintiva della sinterizzazione è il ritiro. Man mano che la parte si densifica, si restringe in modo significativo e uniforme—spesso del 15% al 25%. Gli ingegneri devono calcolare e compensare con precisione questo ritiro rendendo la parte verde di dimensioni maggiori. Un ritiro imprevedibile è la ragione principale per cui le parti allo stato sinterizzato hanno tolleranze dimensionali meno strette.

Raggiungere la Precisione Finale: Operazioni Post-Sinterizzazione

Sebbene la sinterizzazione crei la durezza e le proprietà termiche desiderate, raramente produce una parte con una perfetta accuratezza dimensionale.

Perché è Necessaria la Lavorazione Finale

Una leggera deformazione o variazioni dimensionali dal processo di sinterizzazione fanno sì che le barre allo stato cotto potrebbero non soddisfare le tolleranze strette richieste per molte applicazioni tecniche. Per ottenere alta precisione, è necessaria una fase di lavorazione finale.

L'Arte della Rettifica Diamantata

Una volta cotta, la ceramica è uno dei materiali più duri disponibili. Può essere lavorata efficacemente solo da un materiale ancora più duro: il diamante.

La lavorazione post-sinterizzazione comporta una rettifica diamantata lenta e precisa. Questo processo può raggiungere tolleranze estremamente strette e finiture superficiali molto lisce, ma è significativamente più lungo e costoso della lavorazione allo stato verde.

Comprendere i Compromessi

Il processo di produzione informa direttamente i compromessi tra costo e prestazioni che è necessario considerare quando si specifica una barra ceramica.

Costo rispetto alla Precisione

Esiste una relazione diretta e ripida tra tolleranza e costo. Una barra "allo stato sinterizzato" con tolleranze standard è l'opzione più economica. Richiedere la rettifica diamantata post-sinterizzazione per ottenere una tolleranza stretta può facilmente moltiplicare il costo finale della parte.

Fragilità Intrinseca

Il processo a base di polvere può lasciare pori microscopici o bordi di grano all'interno del materiale. Queste minuscole imperfezioni, inevitabili, agiscono come punti di concentrazione delle sollecitazioni, che è la ragione fondamentale per cui le ceramiche sono fragili e si rompono improvvisamente sotto carichi di trazione o d'impatto, a differenza dei metalli duttili.

Progettazione per la Fabbricabilità (DFM)

Comprendere questo processo consente una migliore progettazione. Evitare angoli interni acuti, che creano punti di stress. Progettare con cambiamenti graduali nello spessore per prevenire crepe durante la sinterizzazione. Soprattutto, specificare tolleranze strette solo dove sono funzionalmente richieste per controllare i costi.

Come Applicare Questo al Tuo Progetto

La scelta delle specifiche di produzione dovrebbe essere guidata interamente dai requisiti della tua applicazione.

- Se la tua priorità principale è l'efficienza dei costi per l'uso generale: Specifica una barra estrusa, "allo stato sinterizzato" e progetta il tuo assemblaggio per accogliere le tolleranze dimensionali standard.

- Se la tua priorità principale è l'alta precisione e le tolleranze strette: Devi specificare la rettifica diamantata post-sinterizzazione e il tuo budget deve riflettere il significativo aumento di costo e tempo di consegna.

- Se la tua priorità principale è la geometria complessa (filettature, scanalature): Assicurati che queste caratteristiche siano specificate per la "lavorazione allo stato verde" per minimizzare i costi, ma collabora con il produttore per tenere adeguatamente conto del ritiro da sinterizzazione nel tuo progetto.

Comprendendo come viene realizzata una barra ceramica, puoi prendere decisioni di progettazione più intelligenti, scrivere specifiche più efficaci e prevedere meglio le prestazioni del tuo componente finale.

Tabella Riassuntiva:

| Fase di Produzione | Processo Chiave | Risultato Chiave |

|---|---|---|

| 1. Formatura | Estrusione o Pressatura Isostatica | Crea la forma iniziale della barra "verde" dal materiale di alimentazione in polvere. |

| 2. Sinterizzazione | Cottura ad alta temperatura (1400°C - 1800°C) | Fonde le particelle, creando una ceramica dura e densa (ritiro del 15-25%). |

| 3. Finitura | Rettifica Diamantata (se richiesta) | Raggiunge le dimensioni finali ad alta precisione e tolleranze strette. |

| Compromesso Chiave | Allo Stato Sinterizzato vs. Rettificato | Economico vs. Alta Precisione |

Pronto a Specificare la Barra Ceramica Perfetta per la Tua Applicazione?

Comprendere il processo di produzione è il primo passo per selezionare il componente giusto. Sia che tu abbia bisogno di una barra allo stato sinterizzato economicamente vantaggiosa o di un componente rettificato ad alta precisione, KINTEK è il tuo partner di precisione.

Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo, inclusi componenti ceramici ad alte prestazioni su misura per le tue esigenze esatte. I nostri esperti possono aiutarti a navigare tra i compromessi tra costo e precisione per garantire prestazioni ottimali per la tua applicazione specifica, dai sistemi di gestione termica agli ambienti ad alta usura.

Discutiamo i requisiti del tuo progetto e troviamo la soluzione di produzione più efficiente.

Contatta oggi i nostri esperti di ceramica per una consulenza!

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

Domande frequenti

- Cos'è il trattamento HIP per i metalli? Eliminare i difetti interni per prestazioni superiori del pezzo

- Quali sono alcune delle proprietà attraenti dei prodotti pressati isostaticamente a caldo? Ottieni una densità perfetta e prestazioni superiori

- Quanta energia consuma la pressatura isostatica a caldo? Sblocca il risparmio energetico netto nel tuo processo

- Qual è il background storico del processo di pressatura isostatica a caldo (HIP)? Dalle radici nucleari allo standard industriale

- Quali sono i componenti di un sistema di pressatura isostatica a caldo? Una guida alle attrezzature HIP di base