Sì, assolutamente. Sebbene la deposizione chimica da fase vapore (CVD) sia famosa per la deposizione di materiali semiconduttori come il polisilicio, è anche un processo industriale potente e ampiamente utilizzato per depositare film di metalli puri e composti metallici ad alte prestazioni e di elevata purezza. I vantaggi unici di questa tecnica la rendono essenziale per applicazioni avanzate, in particolare nella microelettronica.

Il vantaggio principale dell'utilizzo della CVD per i metalli non è solo che può essere fatta, ma come viene fatta. A differenza dei metodi fisici, la CVD è un processo chimico che eccelle nel rivestire uniformemente superfici complesse e tridimensionali, rendendola indispensabile per la tecnologia moderna.

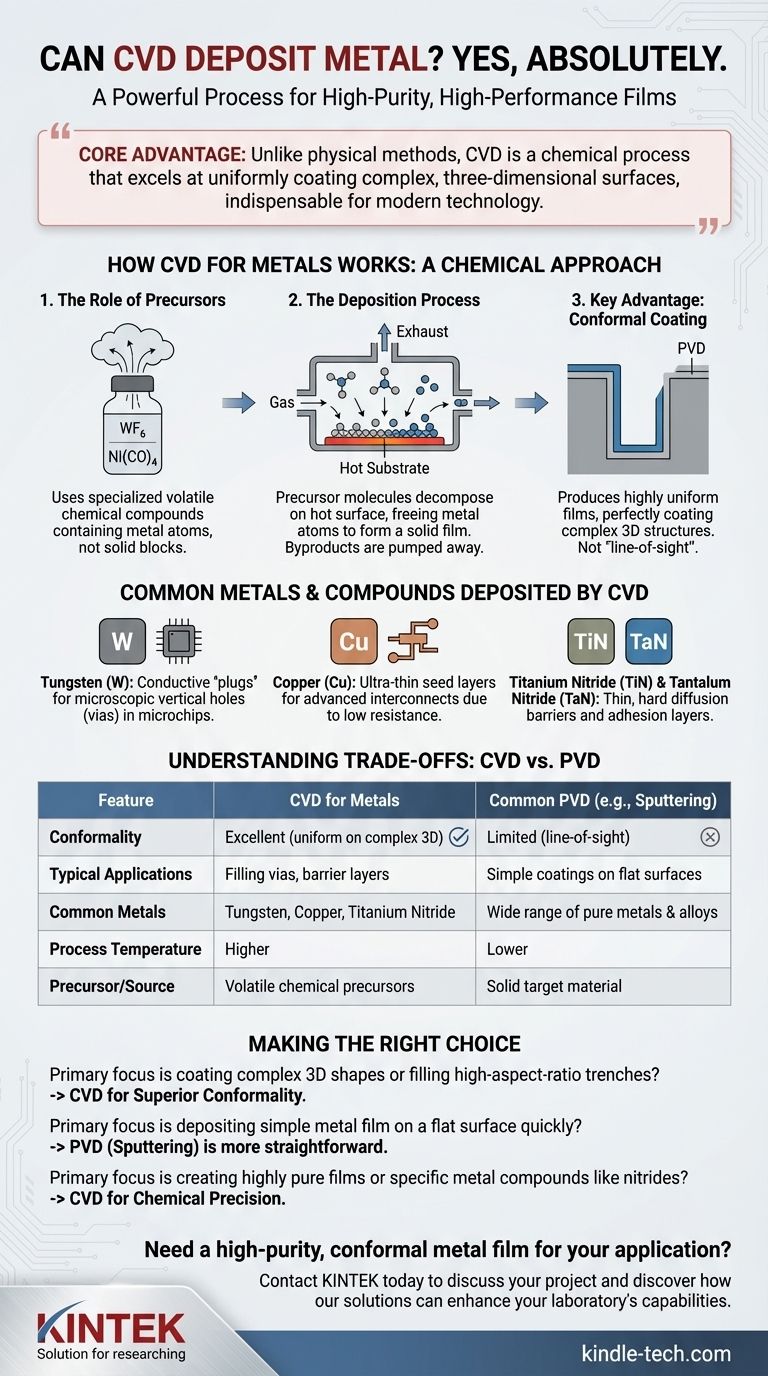

Come funziona la CVD per i metalli: un approccio chimico

Il ruolo dei precursori

La CVD non utilizza un blocco solido di metallo come fonte. Utilizza invece un precursore volatile, un composto chimico specializzato che contiene gli atomi metallici che si desidera depositare.

Questi precursori sono spesso gas o liquidi con un'elevata tensione di vapore. Esempi comuni includono alogenuri metallici (come l'esafluoruro di tungsteno, WF₆), carbonili metallici (come il nichel carbonile, Ni(CO)₄) e vari composti organometallici.

Il processo di deposizione

Il processo è una reazione chimica controllata. Il gas precursore metallico viene introdotto in una camera di reazione contenente l'oggetto da rivestire, noto come substrato, che viene riscaldato a una temperatura specifica.

Sulla superficie calda, le molecole del precursore si decompongono o reagiscono con altri gas. Questa reazione rompe i legami chimici, liberando gli atomi metallici, che quindi si depositano sul substrato formando un film solido. Le parti rimanenti della molecola precursore (i sottoprodotti) vengono rimosse come gas di scarico.

Vantaggio chiave: il rivestimento conforme

Poiché la deposizione avviene da una fase gassosa che circonda il substrato, la CVD non è un processo a "linea di vista". Ciò consente di produrre film altamente conformi.

Un film conforme ha uno spessore uniforme, rivestendo perfettamente ogni superficie, comprese le pareti inferiori e laterali di trincee profonde o strutture 3D complesse. Questa è una capacità critica dove i metodi di deposizione fisica spesso falliscono.

Metalli e composti comuni depositati tramite CVD

Sebbene molti metalli possano essere depositati tramite CVD, alcuni sono pilastri dell'industria dei semiconduttori.

Tungsteno (W)

Il tungsteno è uno dei metalli più comunemente depositati tramite CVD. Viene utilizzato per creare "tappi" conduttivi che riempiono fori verticali microscopici (via) per collegare diversi strati di circuiti in un microchip. La sua capacità di riempire perfettamente queste caratteristiche ad alto rapporto di aspetto è un esempio da manuale della potenza della CVD.

Rame (Cu)

Il rame ha sostituito l'alluminio come materiale di interconnessione principale nei microchip avanzati grazie alla sua minore resistenza elettrica. La CVD (e una tecnica correlata, l'ALD) viene utilizzata per depositare strati di semina di rame ultra-sottili e conformi prima che la massa del rame venga riempita da un altro processo.

Composti metallici: barriere e strati di adesione

Spesso, l'obiettivo non è un metallo puro, ma un composto metallico specifico. La CVD è eccezionalmente brava in questo.

Il nitruro di titanio (TiN) e il nitruro di tantalio (TaN) vengono depositati come barriere di diffusione incredibilmente sottili. Questi strati impediscono ai metalli come il rame di migrare nel silicio circostante, il che distruggerebbe il dispositivo. Questi film di nitruro sono duri, chimicamente stabili e conduttivi.

Comprendere i compromessi: CVD rispetto a PVD

La CVD non è l'unico modo per depositare film sottili. Viene spesso confrontata con la deposizione fisica da fase vapore (PVD), che include tecniche come lo sputtering e l'evaporazione.

Qualità del film e conformità

La CVD produce tipicamente film con maggiore purezza, migliore densità e una conformità notevolmente superiore rispetto alla PVD. Se è necessario rivestire uniformemente una forma complessa, la CVD è spesso l'unica opzione praticabile.

Complessità del processo e sicurezza

I processi CVD possono essere più complessi e costosi. Richiedono temperature più elevate e coinvolgono precursori chimici e sottoprodotti che possono essere altamente tossici, corrosivi o infiammabili, richiedendo protocolli di sicurezza e manipolazione sofisticati.

Disponibilità del materiale

La PVD è più versatile per la deposizione di una vasta gamma di elementi puri e leghe, poiché è possibile utilizzare semplicemente un bersaglio solido di quel materiale. La CVD è limitata dalla disponibilità di un precursore volatile adatto, e lo sviluppo di un nuovo processo CVD per un nuovo materiale può richiedere un notevole sforzo di ricerca e sviluppo.

Fare la scelta giusta per il tuo obiettivo

Decidere tra CVD e altri metodi dipende interamente dai requisiti tecnici della tua applicazione.

- Se la tua attenzione principale è il rivestimento di forme 3D complesse o il riempimento di trincee ad alto rapporto di aspetto: la CVD è la scelta superiore grazie alla sua conformità senza pari.

- Se la tua attenzione principale è depositare un semplice film metallico su una superficie piana rapidamente e a temperature più basse: le tecniche PVD come lo sputtering sono spesso più semplici ed economiche.

- Se la tua attenzione principale è creare film di elevata purezza o composti metallici specifici come i nitruri per gli strati barriera: la CVD fornisce la precisione chimica necessaria per ottenere la struttura e le proprietà del film desiderate.

In definitiva, la tua scelta è dettata dal fatto che la tua priorità sia la sfida geometrica della conformità o la semplicità del materiale della deposizione fisica.

Tabella riassuntiva:

| Caratteristica | CVD per metalli | PVD comune (es. Sputtering) |

|---|---|---|

| Conformità | Eccellente (uniforme su forme 3D complesse) | Limitata (linea di vista) |

| Applicazioni tipiche | Riempimento di via, strati barriera (TiN, TaN) | Rivestimenti semplici su superfici piane |

| Metalli comuni | Tungsteno (W), Rame (Cu), Nitruro di Titanio (TiN) | Ampia gamma di metalli puri e leghe |

| Temperatura del processo | Più alta | Più bassa |

| Precursore/Fonte | Precursori chimici volatili | Materiale bersaglio solido |

Hai bisogno di un film metallico conforme e di elevata purezza per la tua applicazione?

Scegliere la giusta tecnologia di deposizione è fondamentale per il successo del tuo progetto. Gli esperti di KINTEK sono specializzati in apparecchiature da laboratorio avanzate, inclusi sistemi CVD e PVD, per soddisfare le tue specifiche esigenze di ricerca e produzione per microelettronica, semiconduttori e materiali avanzati.

Possiamo aiutarti a determinare se la CVD è la soluzione giusta per le tue sfide di deposizione di metalli, garantendo una qualità e prestazioni superiori del film.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione