Nel mondo dell'elettronica, i semiconduttori sono definiti dalla loro estrema sottigliezza. Sebbene il wafer di silicio su cui sono costruiti abbia uno spessore tangibile per l'integrità strutturale, gli strati attivi e funzionali di un semiconduttore sono misurati in nanometri, una scala migliaia di volte più sottile di un capello umano. Il prodotto finale che vedi, il chip, è un pacchetto piccolo e sottile progettato per uno scopo specifico.

L'immenso potere di un semiconduttore non deriva dal suo volume, ma dalla sottigliezza microscopica dei suoi strati funzionali. Questa sottigliezza è una scelta ingegneristica deliberata che consente la velocità, l'efficienza e la densità che definiscono l'informatica moderna.

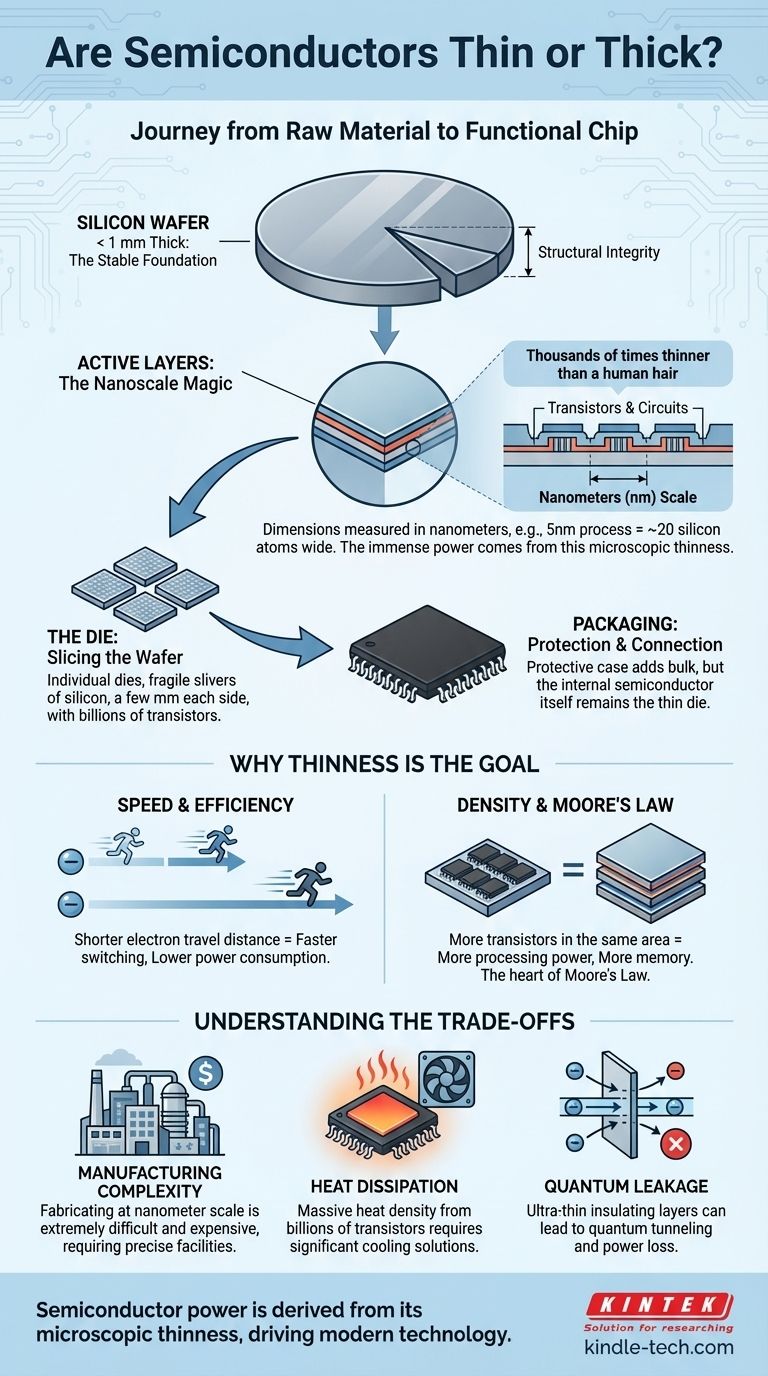

Dal materiale grezzo al chip funzionale

Per comprendere la dimensione di un semiconduttore, dobbiamo osservare il suo percorso da un wafer di silicio grezzo a un chip confezionato. Il processo coinvolge componenti sia relativamente "spessi" che incredibilmente "sottili".

Il wafer di silicio: una base stabile

Un dispositivo a semiconduttore inizia la sua vita come parte di un wafer di silicio. Questo è un disco rigido, perfettamente piatto e di elevata purezza che funge da substrato, o base, per la costruzione dei circuiti.

Un wafer tipico può avere un diametro di 300 mm (circa 12 pollici) e uno spessore inferiore a 1 mm. Questo spessore è cruciale per fornire la stabilità meccanica necessaria per maneggiare il wafer durante il complesso processo di produzione senza che si rompa.

Gli strati attivi: dove avviene la magia

Il lavoro effettivo di un semiconduttore viene svolto nei transistor e nei circuiti costruiti sopra il wafer. Questi sono creati depositando e incidendo una serie di film incredibilmente sottili di vari materiali.

Questi strati attivi sono dove il termine "sottile" è un eufemismo. Le loro dimensioni sono misurate in nanometri (nm). A titolo di contesto, un processo produttivo a 5 nm si riferisce a caratteristiche sul chip che sono larghe solo circa 20 atomi di silicio.

Il Die: il taglio del wafer

Un singolo wafer contiene centinaia o addirittura migliaia di circuiti individuali identici. Il wafer viene tagliato con precisione, o sezionato (diced), in queste singole unità rettangolari. Ogni unità è chiamata die.

Un singolo die è una sottile scheggia fragile di silicio, spesso solo pochi millimetri per lato, contenente miliardi di transistor nei suoi strati su scala nanometrica.

L'incapsulamento (Packaging): protezione e connessione

Il die di silicio nudo è troppo fragile per essere utilizzato direttamente. Viene inserito in un involucro (package) protettivo, che è tipicamente il componente nero in plastica o ceramica che riconosciamo come "chip".

Questo involucro svolge due ruoli critici: protegge il delicato die dall'ambiente e fornisce i perni o i pad metallici necessari per collegare il chip a una scheda a circuito più grande. L'involucro aggiunge ingombro e spessore, ma il semiconduttore in sé rimane il die sottile all'interno.

Perché la sottigliezza è l'obiettivo finale

Gli ingegneri dei semiconduttori sono in una corsa costante per rendere gli strati funzionali di un chip più sottili e più piccoli. Questa ossessione per la sottigliezza è direttamente collegata alle prestazioni.

Velocità ed efficienza

La velocità di un transistor è determinata dalla rapidità con cui può commutare (accendersi e spegnersi). Nei transistor più sottili e piccoli, gli elettroni hanno una distanza molto più breve da percorrere.

Ciò si traduce direttamente in velocità di commutazione più rapide e minori consumi energetici, simile al modo in cui uno sprint più breve richiede meno tempo ed energia di una corsa lunga.

Densità e Legge di Moore

Strati più sottili e componenti più piccoli consentono agli ingegneri di stipare più transistor nella stessa area fisica. Questo principio è il cuore della Legge di Moore.

Più transistor per chip significano maggiore potenza di elaborazione, più memoria e funzionalità più avanzate, tutto all'interno di un dispositivo della stessa dimensione.

Comprendere i compromessi

La ricerca della sottigliezza microscopica non è priva di sfide. I vantaggi in termini di prestazioni comportano significativi compromessi ingegneristici e fisici.

Complessità di produzione

La fabbricazione di strati su scala nanometrica è straordinariamente difficile e costosa. Richiede strutture multimiliardarie note come "fab" e alcuni dei processi di produzione più precisi mai sviluppati dall'umanità.

Dissipazione del calore

Sebbene i transistor più piccoli siano individualmente più efficienti, stiparne miliardi in uno spazio minuscolo crea un enorme problema di densità di calore. Il die "sottile" genera così tanto calore che spesso richiede una soluzione di raffreddamento "spessa", come un dissipatore di calore o una ventola, per funzionare senza danni.

Fughe quantistiche

Quando gli strati isolanti diventano spessi solo pochi atomi, un effetto meccanico quantistico chiamato tunneling diventa un serio problema. Gli elettroni possono "trapelare" attraverso queste barriere ultrasottili, sprecando energia e causando errori computazionali. Questo è un limite fisico fondamentale contro cui gli ingegneri combattono costantemente.

Fare la scelta giusta per il tuo obiettivo

La tua prospettiva sullo spessore di un semiconduttore dipende interamente dal tuo ruolo e da ciò che devi ottenere.

- Se la tua attenzione principale è la progettazione hardware: Devi bilanciare i guadagni di prestazioni derivanti da transistor più piccoli e sottili con la necessità critica di gestione termica e integrità dell'alimentazione.

- Se la tua attenzione principale è lo sviluppo software: Puoi sfruttare la velocità dell'hardware "sottile" moderno, ma sii consapevole che le prestazioni possono essere limitate dai limiti fisici della dissipazione del calore sul chip.

- Se la tua attenzione principale è il business o l'investimento: Dovresti considerare la ricerca della "sottigliezza" (i progressi nei nodi di processo) come il motore principale del progresso tecnologico, ma riconoscere gli enormi costi di capitale e le barriere fisiche coinvolte.

Comprendere che la potenza di un semiconduttore deriva dalla sua sottigliezza microscopica fornisce il contesto fondamentale per quasi tutta la tecnologia moderna.

Tabella riassuntiva:

| Componente | Spessore tipico | Scopo |

|---|---|---|

| Wafer di silicio | < 1 mm | Fornisce la base strutturale |

| Strati attivi | Nanometri (nm) | Circuiti funzionali e transistor |

| Die (Chip) | Pochi mm (lunghezza del lato) | Unità di circuito individuale |

| Involucro finale | Variabile (cassa del chip) | Protezione e connessione esterna |

Sblocca la precisione per il tuo laboratorio con KINTEK

Sfruttare la potenza della tecnologia a film sottile è al centro dell'innovazione dei semiconduttori moderni. Noi di KINTEK siamo specializzati nel fornire apparecchiature di laboratorio e materiali di consumo di alta qualità che supportano la precisa fabbricazione e analisi di questi strati microscopici. Sia che tu sia coinvolto nella ricerca sui materiali, nello sviluppo di semiconduttori o nei test elettronici, le nostre soluzioni sono progettate per soddisfare le rigorose esigenze del tuo lavoro.

Perché scegliere KINTEK?

- Strumenti di precisione: Dai sistemi di deposizione alle apparecchiature di incisione, offriamo strumenti affidabili per creare e gestire strati su scala nanometrica.

- Supporto esperto: Il nostro team comprende le sfide della produzione di semiconduttori ed è qui per aiutarti a ottimizzare i tuoi processi.

- Soluzioni su misura: Serviamo laboratori e team di ricerca e sviluppo focalizzati sul progresso della tecnologia attraverso applicazioni all'avanguardia di film sottili.

Pronto a migliorare le tue capacità nella ricerca o produzione di semiconduttori? Contattaci oggi per discutere come KINTEK può supportare le esigenze del tuo laboratorio e aiutarti a ottenere risultati rivoluzionari.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore