Materiali per barche da evaporazione

Materiali in carbonio-grafite

I materiali in carbonio-grafite sono rinomati per l'eccezionale resistenza alle alte temperature, l'eccellente conduttività elettrica, la bassa espansione termica e la superiore resistenza agli shock termici.Queste proprietà li rendono ideali per le applicazioni in cui la durata e le prestazioni in condizioni estreme sono fondamentali.Tuttavia, la loro natura porosa rappresenta una sfida significativa, in quanto può portare a debolezze strutturali e a una maggiore suscettibilità alla rottura durante il processo di rivestimento.

Nonostante questi inconvenienti, l'inerzia chimica dei gradi meccanici di carbonio-grafite li rende impermeabili alla maggior parte di acidi, alcali, solventi e altri composti corrosivi.Questa caratteristica fa sì che i componenti realizzati con questo materiale siano adatti all'uso in ambienti in cui la corrosione è una delle principali preoccupazioni, come nella lavorazione degli alimenti, nella manipolazione di prodotti chimici e carburanti e nei processi industriali che coinvolgono pompe, palette, valvole e altre apparecchiature critiche.

I materiali in carbonio-grafite eccellono anche nelle applicazioni che richiedono un'elevata conduttività termica.Ad esempio, la grafite di carbonio Becker è in grado di dissipare il calore generato dall'attrito sulle superfici di tenuta, diffondendolo efficacemente lontano dalla fonte.Negli scenari in cui è essenziale una conducibilità termica estremamente elevata, la scelta di gradi grafitizzati o impregnati di metallo può migliorare ulteriormente le prestazioni.

La grafite, in particolare, è spesso utilizzata in applicazioni ad alta temperatura grazie alla sua capacità di mantenere la stabilità termica e l'integrità dimensionale anche a temperature superiori a 5.000°F.La sua versatilità si estende anche ai prodotti per il tempo libero, come i telai degli aquiloni, i pali delle tende, i ganci dei kayak e le canne da pesca, dove l'eccellente resistenza alla corrosione e agli shock termici ne fanno il materiale preferito per gli articoli esposti a condizioni ambientali difficili.

Materiali ceramici al nitruro di boro

I materiali in nitruro di boro (BN) sono rinomati per le loro eccezionali proprietà, che li rendono particolarmente adatti a una serie di applicazioni impegnative in ambienti ad alta temperatura e ad alto vuoto.Questi materiali offrono una stabilità termica senza pari, mantenendo l'integrità strutturale anche a temperature estreme.La loro stabilità chimica garantisce la resistenza agli agenti corrosivi, rendendoli ideali per l'uso in ambienti in cui altri materiali si degraderebbero rapidamente.

Una delle caratteristiche principali del BN è la sua capacità di isolamento elettrico, fondamentale in applicazioni come gli isolanti elettrici nei sistemi sottovuoto e i passanti per le apparecchiature ad alta tensione.Inoltre, il BN presenta un'elevata conduttività termica, che facilita la distribuzione e la gestione efficiente del calore nei processi ad alta temperatura.Questa proprietà viene ulteriormente migliorata quando il BN viene combinato con materiali come il TiB2, creando compositi che offrono una conduttività termica e una resistività elettrica superiori.

Le ceramiche di BN, in particolare il nitruro di boro esagonale (H-BN), sono note anche per la loro facilità di lavorazione.A differenza di altri materiali per alte temperature, che possono essere fragili e difficili da modellare, le ceramiche BN possono essere facilmente lavorate in varie forme, come crogioli per la crescita dei cristalli e anelli di rottura per macchine di colata orizzontale.Questa versatilità, unita alle loro proprietà autolubrificanti, rende le ceramiche BN una scelta eccellente per le applicazioni che richiedono sia la durata meccanica che la lubrificazione in condizioni di alto vuoto.

In sintesi, i materiali BN non solo sono termicamente e chimicamente stabili, ma possiedono anche eccellenti proprietà di isolamento elettrico e conducibilità termica.La facilità di lavorazione e le capacità autolubrificanti ne aumentano ulteriormente l'utilità in un'ampia gamma di settori, rendendoli un materiale fondamentale per le applicazioni ad alta temperatura e ad alto vuoto.

Disposizione della barca di evaporazione

Disposizione in linea retta

La disposizione in linea retta delle barche di evaporazione può avere un impatto significativo sull'efficienza e sulla stabilità del processo di rivestimento sotto vuoto.Uno dei problemi principali di questa disposizione è la possibilità di uno scarso contatto elettrico e di una scarsa conduzione del calore tra le barche.Ciò può portare a un riscaldamento non uniforme, in cui alcune parti della barca di evaporazione possono diventare più calde di altre, causando tassi di evaporazione localizzati che si discostano dall'uniformità desiderata.

Inoltre, la configurazione rettilinea può esacerbare i gradienti termici, provocando uno stress termico all'interno delle barche di evaporazione.Questo stress può causare deformazioni meccaniche o addirittura fratture, soprattutto nei materiali soggetti a shock termico, come la grafite e il carbonio.Il risultato è una maggiore probabilità di interruzione del processo e una riduzione della durata di vita delle barche di evaporazione.

| Problema | Impatto sul processo di evaporazione |

|---|---|

| Scarso contatto elettrico | Riscaldamento non uniforme e tassi di evaporazione localizzati |

| Scarsa conduzione del calore | Aumento dei gradienti termici e dello stress termico |

| Deformazione meccanica | Rischio più elevato di interruzioni del processo e di guasti alle imbarcazioni. |

Per attenuare questi problemi, spesso si preferiscono disposizioni alternative, come la configurazione sfalsata.Le disposizioni sfalsate assicurano un migliore supporto reciproco delle nuvole di vapore, con conseguente maggiore uniformità del rivestimento anche in caso di operazioni ad alta velocità.Questo approccio non solo migliora la qualità complessiva del rivestimento, ma aumenta anche l'affidabilità e la durata delle barche di evaporazione.

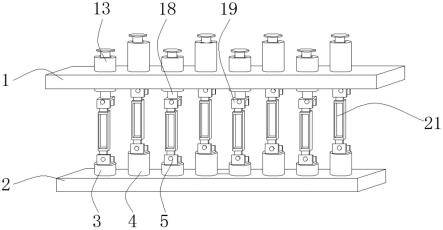

Disposizione sfalsata

La disposizione sfalsata delle barche di evaporazione è un metodo strategico progettato per ottimizzare la distribuzione e l'interazione delle nuvole di vapore.Questa configurazione garantisce che le nuvole di vapore generate da ciascuna barca possano sostenersi e potenziarsi a vicenda, ottenendo un rivestimento altamente uniforme anche quando il processo di rivestimento viene condotto ad alta velocità.

Posizionando le barche di evaporazione in modo sfalsato, il sistema può attenuare i rischi associati alle disposizioni in linea retta, come lo scarso contatto elettrico e i problemi di conduzione del calore.La disposizione sfalsata facilita una migliore distribuzione del calore e un'interazione più efficace tra le nuvole di vapore, fattori cruciali per mantenere la stabilità e l'efficienza del processo di evaporazione.

Inoltre, questa disposizione aiuta a ottenere uno spessore di rivestimento più coerente e uniforme su tutto il substrato.Il supporto reciproco delle nuvole di vapore garantisce che nessuna parte del substrato sia sotto o sovraverniciata, migliorando così la qualità e l'affidabilità del processo di rivestimento.Questo metodo è particolarmente vantaggioso nelle applicazioni di rivestimento ad alta velocità, dove il mantenimento dell'uniformità è impegnativo ma essenziale per l'integrità del prodotto finale.

Controllo della temperatura

Scopo del controllo della temperatura

Il controllo della temperatura nei processi di rivestimento sotto vuoto svolge diverse funzioni critiche.In primo luogo, garantisce che lo spessore dello strato di alluminio risponda a specifiche precise, il che è fondamentale per ottenere le proprietà ottiche e fisiche desiderate del materiale rivestito.Mantenendo una temperatura costante, il processo può produrre un film di alluminio uniforme, essenziale per la distribuzione uniforme del rivestimento sul substrato.

Inoltre, una gestione efficace della temperatura prolunga in modo significativo la durata della barca di evaporazione.Le alte temperature possono causare un rapido degrado del materiale della barca, con conseguenti frequenti sostituzioni e maggiori costi operativi.Ottimizzando il controllo della temperatura, la barca di evaporazione può funzionare in modo più efficiente e sostenibile, riducendo la frequenza della manutenzione e i tempi di fermo.

La pulizia della superficie e la spazzolatura della grafite sono parte integrante di questo processo.La pulizia regolare rimuove i contaminanti che potrebbero compromettere l'uniformità del film di alluminio, mentre la spazzolatura con grafite contribuisce a mantenere l'integrità della superficie dell'imbarcazione, prevenendo le crepe e garantendo un funzionamento regolare.Queste pratiche non sono semplici operazioni di manutenzione, ma sono fondamentali per l'efficienza e l'affidabilità complessiva del processo di rivestimento sottovuoto.

In sintesi, il controllo della temperatura non è solo un requisito tecnico, ma un imperativo strategico che influisce sulla qualità del prodotto finale, sulla longevità delle apparecchiature e sull'efficienza operativa complessiva del processo di rivestimento sottovuoto.

Corrosione della barca di evaporazione e soluzioni

Processo di corrosione

La corrosione nelle barche di evaporazione è un problema critico che influisce significativamente sulle prestazioni e sulla durata dei processi di rivestimento sotto vuoto.Questo fenomeno riguarda principalmente la reazione tra l'alluminio liquido e il nitruro di boro (BN), un materiale comunemente utilizzato nelle barche di evaporazione grazie alla sua elevata stabilità termica e chimica.Quando l'alluminio liquido reagisce con il BN, forma il nitruro di alluminio (AlN), un composto che non è né conduttivo né termicamente stabile.Questa reazione non solo riduce lo spessore della barca di evaporazione, ma ne aumenta anche la resistenza elettrica.

Quando lo spessore della barca di evaporazione diminuisce, la sua capacità di condurre efficacemente il calore viene compromessa, con conseguente diminuzione della temperatura.Questa diminuzione della temperatura può avere diversi effetti negativi sul processo di rivestimento.In primo luogo, può provocare una deposizione non uniforme del film, compromettendo l'uniformità e la qualità del prodotto finale.In secondo luogo, l'aumento della resistenza può causare un riscaldamento localizzato, con conseguenti potenziali cedimenti strutturali della barca.Nel tempo, questi effetti cumulativi possono portare alla rottura della barca di evaporazione, rendendo necessaria la sua sostituzione e interrompendo il processo di produzione.

La comprensione del processo di corrosione è essenziale per sviluppare misure preventive efficaci.Monitorando le condizioni che favoriscono questa reazione e attuando strategie per mitigarle, è possibile prolungare la vita delle barche di evaporazione e garantire risultati di rivestimento sotto vuoto più costanti e affidabili.

Prevenzione e soluzioni

Per mitigare la corrosione nelle barche di evaporazione, si possono attuare diverse misure strategiche.In primo luogo, è fondamentale scegliere imbarcazioni di evaporazione ad alta densità.Queste barche sono meno porose e riducono la probabilità che elementi corrosivi penetrino e reagiscano con il materiale della barca.I battelli ad alta densità offrono anche una migliore integrità strutturale, essenziale per mantenere le prestazioni del battello nel tempo.

Il mantenimento di un'area di fusione stabile è un altro fattore critico.Assicurando che la piscina di fusione rimanga costante in termini di dimensioni e temperatura, si riduce al minimo il rischio di surriscaldamento localizzato e conseguente corrosione.Questa stabilità può essere ottenuta attraverso un controllo preciso della temperatura e un monitoraggio regolare delle condizioni del bagno di fusione.

Anche ritardare l'aumento della temperatura è una misura preventiva efficace.I rapidi cambiamenti di temperatura possono aggravare la corrosione causando stress termico e indebolendo il materiale della barca.Aumentando gradualmente la temperatura, la barca di evaporazione può acclimatarsi più agevolmente, riducendo le possibilità di shock termico e corrosione.

| Strategia di prevenzione | Descrizione |

|---|---|

| Barche ad alta densità | Meno poroso, migliore integrità strutturale, riduce la penetrazione di agenti corrosivi |

| Area stabile del bacino di fusione | Dimensioni e temperatura costanti, riduce al minimo il surriscaldamento localizzato |

| Aumenti di temperatura ritardati | Variazioni graduali della temperatura, riducono lo stress termico e il rischio di corrosione. |

Queste strategie contribuiscono a prolungare la durata di vita delle barche di evaporazione, garantendo processi di rivestimento sotto vuoto più affidabili e costanti.

Prodotti correlati

- Barchetta di evaporazione per materia organica

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barchette di Tungsteno per Deposizione di Film Sottili

Articoli correlati

- La pirolisi della biomassa: un mezzo efficace per produrre biocarburanti

- Come scegliere il miglior evaporatore rotante (Rotavapor) per il vostro budget

- L'effetto del contenuto di umidità della polvere sulla pressatura isostatica a freddo

- Padroneggiare l'arte dell'evaporazione rotativa

- Aumentare l'efficienza Perché un evaporatore rotante è migliore