Introduzione ai film sottili di diamante

Proprietà e applicazioni del diamante

Il diamante, noto per le sue eccezionali proprietà fisiche e chimiche, trova ampie applicazioni in diversi settori. Le sue caratteristiche uniche lo rendono indispensabile negli utensili da taglio, nei sistemi microelettromeccanici (MEMS), nei dispositivi biomedici, nell'ingegneria aerospaziale e nei settori dell'energia nucleare.

Applicazioni meccaniche

Una delle proprietà più significative del diamante è la sua impareggiabile durezza, la più alta tra tutti i materiali conosciuti. Questa robustezza meccanica rende il diamante la scelta ideale per rivestimenti resistenti all'usura e utensili da taglio progettati per lavorare materiali duri. Il basso coefficiente di attrito ne aumenta ulteriormente l'utilità nelle applicazioni meccaniche, riducendo l'usura e prolungando la durata degli utensili.

Applicazioni ottiche

La trasparenza ottica del diamante copre un'ampia gamma dello spettro elettromagnetico, dall'ultravioletto all'infrarosso. Questa proprietà rende il diamante adatto a essere utilizzato come finestra trasparente in applicazioni specializzate in cui i materiali convenzionali non sono all'altezza. Ad esempio, le finestre di diamante sono utilizzate in ambienti in cui l'elevata trasparenza e la resistenza a condizioni estreme sono fondamentali, come nelle camere ad alta pressione o come componenti di strumenti ottici.

Applicazioni elettriche

Come semiconduttore ad ampio bandgap con un'energia di bandgap di 5,45 eV, il diamante ha prospettive promettenti nei dispositivi elettronici e nei sensori. Le sue proprietà di semiconduttore consentono la fabbricazione di componenti elettronici ad alta potenza e ad alta frequenza, fondamentali per le tecnologie di prossima generazione. Inoltre, le capacità di isolamento elettrico del diamante lo rendono un materiale eccellente per incapsulare componenti elettronici sensibili, proteggendoli da interferenze elettriche e danni.

Applicazioni termiche

Il diamante vanta una conducibilità termica eccezionalmente elevata, compresa tra 15 e 20 W/cm-K a temperatura ambiente, circa 20 volte superiore a quella del rame. Questa superiore capacità di dissipazione del calore rende il diamante un candidato privilegiato per la gestione termica di dispositivi elettronici miniaturizzati e ad alte prestazioni. Le applicazioni includono dissipatori di calore per laser, transistor e altri componenti sensibili al calore, garantendo un raffreddamento efficiente e una durata operativa prolungata.

Condizioni ambientali ed estreme

L'eccezionale inerzia chimica e la durezza alle radiazioni rendono il diamante adatto all'uso in ambienti estremi. Che si tratti di temperature elevate, campi di radiazioni o ambienti chimici corrosivi, la stabilità e la durata del diamante ne fanno un materiale di elezione per i componenti che devono resistere a condizioni difficili. Questa proprietà è particolarmente preziosa nei settori aerospaziale e dell'energia nucleare, dove l'affidabilità in condizioni estreme è fondamentale.

Esempi industriali

Diverse applicazioni industriali esemplificano la versatilità del diamante. Ad esempio, gli utensili con punta di diamante sono ampiamente utilizzati nelle applicazioni di lavorazione e taglio, mentre le finestre di diamante facilitano la trasmissione delle radiazioni infrarosse e a microonde. Nel campo dell'elettronica, il diamante funge da materiale di base per i wafer dei semiconduttori e per i qubit nell'informatica quantistica, sottolineando il suo ruolo centrale nell'avanzamento delle frontiere tecnologiche.

In sintesi, le molteplici proprietà del diamante non solo ne accrescono il valore nei settori tradizionali, ma aprono anche nuove strade all'innovazione nelle tecnologie emergenti.

Sfide nell'utilizzo del diamante naturale

I diamanti naturali presentano diverse sfide significative che ne ostacolano l'utilizzo diffuso nonostante le loro eccezionali proprietà. Gli ostacoli principali includono la loroscarsità,il prezzo elevatoprezzo elevato e ledimensioni limitate. Questi fattori limitano complessivamente la disponibilità di diamanti naturali per varie applicazioni industriali e tecnologiche.

Lascarsità dei diamanti naturali è il risultato diretto dei loro processi di formazione geologica, che richiedono specifiche condizioni di alta temperatura e alta pressione per milioni di anni. Questa rarità si traduce in unprezzo elevato che rende economicamente impraticabili le applicazioni su larga scala. Inoltre, ledimensioni limitate dei diamanti naturali ne limita l'uso in applicazioni che richiedono superfici più ampie e continue.

Per convertire la grafite in diamante,condizioni di alta temperatura e alta pressione sono essenziali. Questo processo, noto come sintesi ad alta pressione e alta temperatura (HPHT), imita le condizioni geologiche naturali che formano i diamanti. Tuttavia, creare queste condizioni in un ambiente controllato di laboratorio è tecnicamente impegnativo e costoso. La necessità di attrezzature specializzate e di un controllo preciso della temperatura e della pressione aumenta la complessità e il costo della produzione di diamanti sintetici, aggravando ulteriormente le sfide associate al loro utilizzo.

| Sfida | Descrizione |

|---|---|

| Scarsità | Disponibilità limitata a causa dei processi di formazione geologica. |

| Prezzo elevato | Conseguente alla rarità e ai costi di estrazione e lavorazione. |

| Dimensione limitata | Limita l'uso in applicazioni che richiedono superfici più ampie e continue. |

| Alta temperatura e alta pressione | Essenziale per la conversione della grafite in diamante, con conseguente aumento della complessità tecnica e dei costi. |

Queste sfide sottolineano la necessità di metodi alternativi, come la deposizione chimica da vapore (CVD), per produrre film sottili di diamante in modo più efficiente ed economico.

Metodi di deposizione chimica da vapore (CVD)

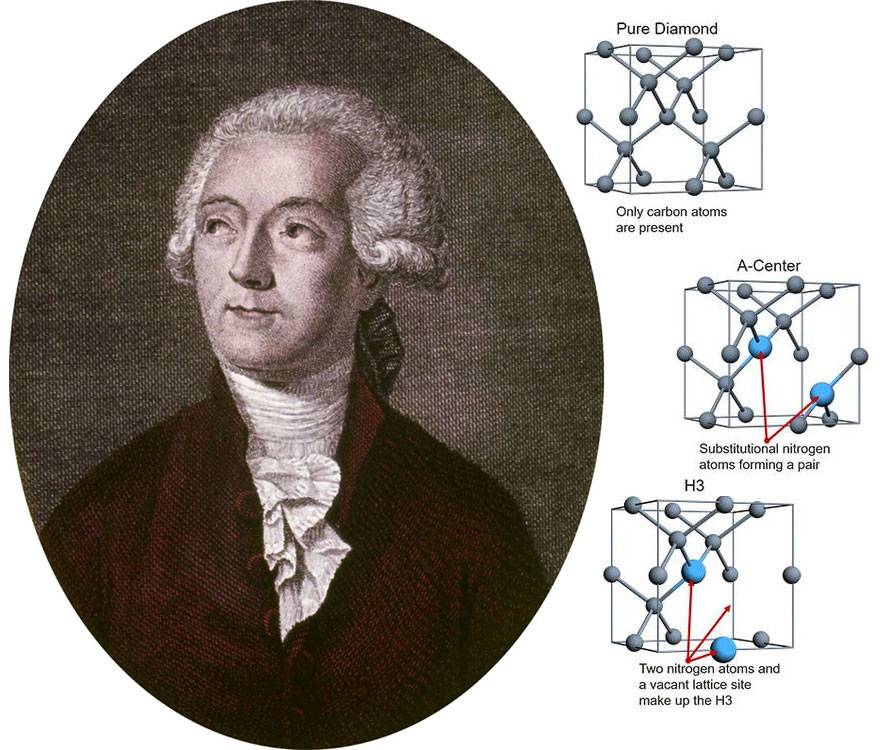

Sviluppo storico della sintesi del diamante

La ricerca di diamanti sintetici è una storia che attraversa i secoli, segnata da tappe significative nel XX secolo, in particolare con l'avvento dei metodi di deposizione chimica da vapore (CVD). Il viaggio è iniziato con Antoine Lavoisier, figura fondante della chimica moderna, che ha scoperto la somiglianza tra il reticolo cristallino del diamante e la struttura cristallina del carbonio, ponendo le basi per i primi tentativi di sintetizzare i diamanti. A questa scoperta, fatta alla fine del XVIII secolo, seguirono numerosi esperimenti per convertire varie forme di carbonio in diamante, un processo che richiedeva condizioni estreme di temperatura e pressione.

I primi successi nella sintesi del diamante furono riportati da James Ballantyne Hannay nel 1879 e da Ferdinand Frédéric Henri Moissan nel 1893. Hannay utilizzò un tubo riscaldato dalla fiamma, mentre Moissan impiegò il suo forno ad arco elettrico di nuova concezione, che prevedeva l'accensione di un arco elettrico tra aste di carbonio all'interno di blocchi di calce. Il metodo di Moissan, che prevedeva un rapido raffreddamento del ferro fuso per generare l'alta pressione necessaria, fu documentato in una serie di articoli nel 1890.

Il XX secolo ha visto un cambiamento significativo con l'introduzione dei metodi CVD. Nel 1958, la Union Carbide, guidata da Eversole, pubblicò un brevetto sulla sintesi del diamante a bassa pressione, ulteriormente sviluppato da Angus, che portò a una pubblicazione nel 1968 sulla crescita di cristalli di semi di diamante mediante deposizione da vapore. Nello stesso periodo, anche Spitsyn e Deryagin in Russia svilupparono un metodo di sintesi del diamante a bassa pressione, anche se la sua divulgazione fu ritardata fino al 1980 per motivi di sicurezza.

La sintesi ad alta pressione e ad alta temperatura (HPHT) ha dominato la produzione di diamante fino al 1982, quando sono stati pubblicati i risultati della crescita CVD a bassa pressione. Il primo lavoro significativo sulla deposizione a filamento caldo di Matsumoto et al. nel 1982 è stato seguito dal lavoro di Kamo et al. sulla "Sintesi del diamante dal gas nel plasma a microonde" nel 1983. Queste pubblicazioni hanno dato il via a un'ampia ricerca sulla deposizione di diamante CVD a bassa pressione, che ha portato allo sviluppo di vari tipi di diamanti sintetici, da quelli ultrapuri e privi di difetti a quelli conduttivi e quantistici.

Oggi la sintesi di diamanti artificiali ha raggiunto livelli avanzati, con applicazioni che spaziano in quasi tutti i campi, dagli strumenti da taglio all'informatica quantistica. Il continuo perfezionamento dei metodi CVD garantisce che i diamanti sintetici continuino a colmare il divario con le loro controparti naturali, offrendo una soluzione sostenibile e scalabile per soddisfare la crescente domanda di questo straordinario materiale.

Tecniche CVD comuni

Le tecniche di deposizione chimica da vapore (CVD) sono fondamentali per la sintesi di film sottili di diamante, e ognuna offre vantaggi e sfide uniche. I metodi più diffusi sono:

-

Deposizione di vapore chimico a filamento caldo (HFCVD): Conosciuto per la sua semplicità ed economicità, l'HFCVD è ampiamente utilizzato per la preparazione di rivestimenti diamantati per utensili. Tuttavia, è soggetta a problemi di gas ossidanti e corrosivi e alla contaminazione dei metalli.

-

Deposizione di vapore chimico al plasma a microonde (MPCVD): Questo metodo eccelle nella produzione di film di diamante di alta qualità grazie alla scarica stabile senza elettrodi. Nonostante ciò, permangono problemi quali la distribuzione non uniforme del plasma e i tassi di crescita relativamente bassi.

-

Deposizione di vapore chimico al plasma in corrente continua: Utilizzando un plasma ad alta energia, questa tecnica raggiunge tassi di crescita rapidi. Tuttavia, è ostacolata dai costi sostanziali delle apparecchiature e dalle difficoltà di controllo del processo.

-

Deposizione chimica da vapore con fiamma di combustione: Ideale per la sintesi atmosferica, la CVD a fiamma offre un approccio diretto. I suoi limiti risiedono nell'area e nella qualità del film, spesso compromessa dai gradienti termici e dall'elevato consumo di gas.

Ogni tecnica presenta una serie di vantaggi e svantaggi che rendono la scelta del metodo cruciale per ottimizzare la qualità e le proprietà specifiche dell'applicazione dei film di diamante risultanti.

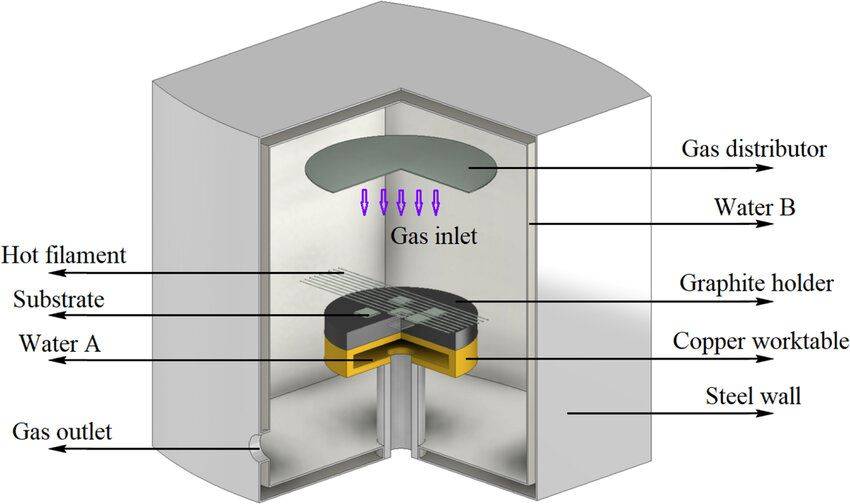

Deposizione di vapore chimico a filamento caldo (HFCVD)

La deposizione chimica da vapore a filamento caldo (HFCVD) si distingue come metodo economico e semplice per sintetizzare film di diamante, fondamentali per applicazioni in utensili da taglio, sistemi microelettromeccanici e altro. Questa tecnica prevede la dissociazione termica dei gas di alimentazione - tipicamente una miscela di idrogeno (H₂) e metano (CH₄) - su un filamento riscaldato, tipicamente realizzato con metalli refrattari come il tungsteno (W), il renio (Re) o il tantalio (Ta). Il filamento, che opera a temperature comprese tra 2173 e 2773 K, non solo dissocia il precursore contenente carbonio, ma catalizza anche la dissociazione dell'idrogeno, migliorando l'efficienza complessiva del processo.

Nonostante i suoi vantaggi, l'HFCVD non è privo di sfide. Uno dei problemi principali è la formazione di carburi metallici sul filamento, che, pur essendo utile per catalizzare la reazione, porta a un deterioramento meccanico nel tempo. Questo deterioramento si manifesta con rigonfiamenti, flessioni, crepe e fragilità, compromettendo in ultima analisi l'integrità del filamento e rendendo necessarie frequenti sostituzioni. Inoltre, la stretta vicinanza del filamento al substrato (tipicamente 2-8 mm) può portare alla contaminazione metallica del film di diamante, un problema che rimane difficile da mitigare.

| Vantaggi | Svantaggi |

|---|---|

| Efficiente dal punto di vista dei costi | Contaminazione da metallo |

| Configurazione semplice | Deterioramento del filamento |

| Elevati tassi di crescita | Problemi di ossidazione e gas corrosivi |

La semplicità e i rapidi tassi di crescita dell'HFCVD ne hanno fatto una scelta popolare nella ricerca sui film di diamante, ma le continue sfide legate alla durata dei filamenti e alla contaminazione evidenziano la necessità di una continua innovazione e ottimizzazione del settore.

Deposizione di vapore chimico al plasma a microonde (MPCVD)

La microwave Plasma Chemical Vapor Deposition (MPCVD) è un metodo sofisticato per sintetizzare film di diamante di alta qualità. Questa tecnica sfrutta le radiazioni a microonde per creare un plasma ad alta energia all'interno di una camera del reattore, composto da una complessa miscela di elettroni, ioni atomici, ioni molecolari, atomi neutri, molecole e frammenti molecolari in vari stati. La densità di elettroni all'interno di questo plasma è massima al centro e diminuisce gradualmente man mano che ci si sposta verso l'esterno. Il meccanismo principale per la generazione di precursori o frammenti gassosi reattivi all'interno del plasma è la dissociazione per impatto degli elettroni.

Il plasma prodotto da MPCVD è ricco di specie carboniose reattive e di un eccesso di idrogeno atomico o molecolare, essenziale per il successo della deposizione del diamante. Questi elettroni assorbono energia dal campo elettrico oscillante della radiazione a microonde, raggiungendo temperature fino a 5273 K, mentre la temperatura del gas (specie neutre) rimane relativamente bassa, intorno ai 1073 K nei metodi di sintesi a bassa pressione. Le frequenze di microonde più comunemente utilizzate per questo processo sono 2,45 GHz e 915 MHz.

Nonostante i suoi vantaggi, l'MPCVD non è privo di sfide. Uno dei problemi principali è la distribuzione non uniforme del plasma all'interno della camera del reattore, che può portare a una qualità incoerente del film di diamante. Inoltre, i tassi di crescita dei film di diamante prodotti tramite MPCVD sono relativamente bassi, il che può essere un fattore limitante per le applicazioni industriali che richiedono una produzione su larga scala. Per affrontare queste sfide è necessaria una comprensione più approfondita della dinamica del plasma e l'ottimizzazione dei parametri di processo per ottenere tassi di crescita più uniformi e più rapidi.

Deposizione di vapore chimico con plasma in corrente continua

La deposizione di vapore chimico con plasma in corrente continua (DC-PCVD) impiega un plasma ad alta energia per migliorare significativamente i tassi di crescita dei film sottili. Questo metodo sfrutta una scarica elettrica a corrente continua (DC) per ionizzare e scomporre i gas che reagiscono, creando un ambiente di plasma altamente reattivo. L'elevata energia del plasma non solo accelera il processo di deposizione, ma consente anche la formazione di composti complessi a temperature inferiori rispetto ai metodi CVD termici tradizionali.

Tuttavia, l'implementazione della DC-PCVD non è priva di sfide. Le apparecchiature necessarie per questo processo sono notevolmente costose e mantenere un controllo preciso sulle condizioni del plasma può essere difficile. La complessità del processo deriva dalla necessità di bilanciare il plasma ad alta energia con la stabilità dell'ambiente di deposizione, garantendo una crescita uniforme del film e riducendo al minimo i difetti.

Nonostante queste sfide, la DC-PCVD offre vantaggi unici, in particolare per la deposizione di materiali che richiedono un'elevata reattività e un basso budget termico. La capacità di manipolare le condizioni del plasma consente la deposizione di un'ampia gamma di materiali, tra cui ossidi, nitruri e persino leghe, aprendo nuove possibilità per la scienza dei materiali e le applicazioni industriali.

Deposizione chimica da vapore a fiamma

La deposizione chimica da vapore con fiamma (Flame Chemical Vapor Deposition, CVD) si distingue come metodo unico nell'ambito delle tecniche di deposizione chimica da vapore (CVD) per la sua capacità di facilitare la sintesi atmosferica. Questo metodo sfrutta la combustione di gas per creare una fiamma che funge da zona di reazione per il deposito di film sottili. Nonostante i suoi vantaggi, la CVD a fiamma non è priva di sfide. Una delle limitazioni principali è l'area limitata del film che può essere efficacemente coperta. Questa limitazione deriva dai gradienti termici intrinseci presenti nella fiamma, che possono portare a tassi di deposizione non uniformi e a uno spessore non uniforme del film.

Inoltre, la qualità dei film prodotti mediante CVD a fiamma è spesso compromessa a causa di questi gradienti termici. Anche il rapido consumo di gas nella fiamma rappresenta un limite significativo, in quanto può portare a concentrazioni di reagenti incoerenti, compromettendo ulteriormente la qualità del film. Questi fattori limitano complessivamente l'applicabilità della CVD a fiamma in scenari che richiedono film sottili di alta qualità e di grande superficie. Nonostante questi inconvenienti, la CVD a fiamma rimane una tecnica valida per applicazioni specifiche in cui le condizioni atmosferiche e la semplicità sono fondamentali.

Fattori che influenzano la qualità del film diamantato

Influenza della concentrazione della fonte di carbonio

La concentrazione di metano, come fonte primaria di carbonio nei processi di deposizione chimica da vapore (CVD), svolge un ruolo fondamentale nel determinare la morfologia, la struttura e la qualità complessiva del film di diamante. A concentrazioni non ottimali, il film può presentare irregolarità come texture granulose o spessore non uniforme, che possono compromettere le proprietà meccaniche e ottiche. Al contrario, quando la concentrazione di metano viene regolata con precisione nell'intervallo ottimale, il film di diamante risultante dimostra una cristallinità superiore, una maggiore durezza e una migliore conduttività termica.

Per illustrare l'impatto della concentrazione di metano, si consideri la seguente tabella:

| Concentrazione di metano (%) | Morfologia del film | Qualità del film |

|---|---|---|

| 0.5 - 1.0 | Grana fine, liscia | Alta |

| 1.0 - 2.0 | A grana media, uniforme | Moderata |

| 2.0 - 3.0 | A grana grossa, non uniforme | Bassa |

Le concentrazioni ottimali di metano sono in genere comprese tra lo 0,5% e l'1,0%, dove l'equilibrio tra l'apporto di carbonio e l'incisione dell'idrogeno è più favorevole. In questo intervallo, i radicali idrogeno incidono efficacemente le fasi di carbonio non diamantate, stabilizzando così il reticolo diamantato e prevenendo la formazione di strutture grafitiche. Questo processo di mordenzatura è fondamentale per mantenere la purezza e l'integrità del film di diamante.

Inoltre, l'influenza della concentrazione di metano va oltre la qualità immediata del film. Essa influisce anche sulle fasi successive del processo di crescita del diamante, come la densità di nucleazione e la crescita continua di cluster di diamante. Una concentrazione di metano ben controllata assicura che i siti di nucleazione siano distribuiti in modo uniforme, portando a un film uniforme con difetti minimi. Al contrario, le deviazioni dall'intervallo ottimale possono causare una nucleazione non uniforme, che può richiedere ulteriori fasi di post-lavorazione per correggere l'integrità strutturale del film.

In sintesi, il controllo meticoloso della concentrazione di metano è indispensabile per ottenere film di diamante di alta qualità attraverso i processi CVD. Regolando con precisione questo parametro, i ricercatori e i produttori possono sbloccare il pieno potenziale dei film sottili di diamante, aprendo la strada alla loro applicazione in tecnologie all'avanguardia in diversi settori.

Effetto della densità di nucleazione

La densità di nucleazione svolge un ruolo fondamentale nel determinare le caratteristiche finali dei film sottili di diamante. In particolare, influenza in modo significativo la morfologia superficiale, la dimensione dei grani e la forza di legame del film. Un'elevata densità di nucleazione determina in genere una struttura a grani più fini, che può migliorare le proprietà meccaniche del film, come la durezza e la resistenza all'usura. Al contrario, densità di nucleazione più basse possono portare a grani di dimensioni maggiori, che possono compromettere l'uniformità e le prestazioni complessive del film.

Impatto sulla morfologia superficiale

La morfologia superficiale del film di diamante è direttamente correlata alla densità di nucleazione. Una maggiore densità di nucleazione tende a produrre una superficie più liscia e uniforme, fondamentale per le applicazioni che richiedono finiture superficiali precise. Ad esempio, nei sistemi microelettromeccanici (MEMS), una superficie liscia è essenziale per garantire il corretto funzionamento e la longevità. D'altro canto, una minore densità di nucleazione può dare origine a una superficie più ruvida, che potrebbe non soddisfare i severi requisiti di alcune applicazioni.

Influenza sulla granulometria

La dimensione dei grani è un altro parametro critico influenzato dalla densità di nucleazione. All'aumentare della densità di nucleazione, la dimensione media dei grani diminuisce. Questo fenomeno è dovuto al maggior numero di siti di nucleazione che competono per gli atomi di carbonio disponibili durante il processo di crescita. Le dimensioni dei grani più piccole sono generalmente auspicabili in quanto contribuiscono a migliorare le proprietà meccaniche, come l'aumento della durezza e la riduzione della suscettibilità alle cricche.

Considerazioni sulla forza di legame

La forza di legame tra il film di diamante e il substrato è influenzata anche dalla densità di nucleazione. Una maggiore densità di nucleazione può portare a una maggiore adesione tra il film e il substrato, essenziale per mantenere l'integrità del film sotto stress meccanico. Questa forte forza di adesione è particolarmente importante nelle applicazioni in cui il film di diamante è sottoposto a carichi meccanici elevati, come negli utensili da taglio o nei rivestimenti resistenti all'usura.

In sintesi, la densità di nucleazione è un fattore fondamentale nella preparazione di film sottili di diamante di alta qualità. Controllando attentamente la densità di nucleazione, i ricercatori possono ottimizzare la morfologia superficiale, la dimensione dei grani e la forza di legame del film di diamante, migliorandone così le prestazioni in varie applicazioni industriali.

Materiale del substrato e altri fattori

La scelta del materiale del substrato e i processi di pretrattamento influenzano in modo significativo la nucleazione e la successiva crescita dei film di diamante. Sono comunemente utilizzati substrati di silicio e WC-Co (carburo di tungsteno-cobalto), ognuno dei quali presenta sfide e vantaggi unici.

Substrati di silicio

- Vantaggi: I substrati di silicio sono ampiamente utilizzati grazie alla loro stabilità termica e alla compatibilità con le tecniche di lavorazione dei semiconduttori. Offrono una superficie liscia per la nucleazione e la crescita, facilitando la formazione di film di diamante di alta qualità.

- Sfide: La mancata corrispondenza dell'espansione termica tra il silicio e il diamante può provocare tensioni e crepe durante il processo di deposizione. Inoltre, i substrati di silicio richiedono un attento pretrattamento per garantire una nucleazione uniforme e ridurre al minimo i difetti.

Substrati WC-Co

- Vantaggi: I substrati di WC-Co sono preferiti per la loro forza meccanica e resistenza all'usura, che li rende adatti ad applicazioni in utensili da taglio e abrasivi. La componente di carburo migliora l'adesione dei film di diamante.

- Sfide: La presenza di cobalto nei substrati WC-Co può portare a una contaminazione metallica, che influisce sulla qualità del film di diamante. I processi di pretrattamento, come la lisciviazione acida, sono necessari per rimuovere il cobalto e migliorare la densità di nucleazione.

Processi di pretrattamento

- Pulizia della superficie: Prima della deposizione, i substrati vengono sottoposti a una pulizia rigorosa per rimuovere eventuali contaminanti e garantire una superficie pulita per la nucleazione. Le tecniche comprendono l'incisione chimica e la pulizia al plasma.

- Attivazione della superficie: I metodi di attivazione superficiale, come il trattamento al plasma di argon o idrogeno, aumentano la densità di nucleazione creando siti attivi sulla superficie del substrato.

In sintesi, la scelta del materiale del substrato e i processi di pretrattamento sono fattori critici che determinano la qualità e le prestazioni dei film di diamante. La comprensione di questi fattori consente di ottimizzare il processo CVD, portando a un miglioramento delle applicazioni dei film sottili di diamante.

Conclusioni e prospettive future

Sfide attuali e ricerca futura

Nonostante i significativi progressi nel campo della deposizione chimica da vapore (CVD) per la produzione di film sottili di diamante, persistono diverse sfide, in particolare nella ricerca di film di diamante monocristallino di grande superficie. Queste sfide sono molteplici e comprendono questioni legate alla nucleazione, ai meccanismi di crescita e all'ottimizzazione del processo.

Uno degli ostacoli principali risiede nella comprensione e nel controllo dei meccanismi di nucleazione. La nucleazione è una fase critica nella formazione dei film di diamante e determina la struttura cristallina iniziale e la successiva crescita. Le ricerche attuali indicano che il processo di nucleazione è influenzato da vari fattori, tra cui la concentrazione di fonti di carbonio, la presenza di radicali idrogeno e la natura del materiale del substrato. Ad esempio, la concentrazione di metano nella fase gassosa influisce significativamente sulla morfologia e sulla struttura del film di diamante. Concentrazioni ottimali possono portare a film di qualità superiore, mentre condizioni non ottimali possono dare luogo a strutture policristalline o difettose.

Inoltre, il ruolo dei radicali idrogeno nel processo CVD non può essere sopravvalutato. Questi radicali svolgono un ruolo cruciale nell'incisione delle fasi di carbonio non diamantate e nella stabilizzazione del reticolo diamantato, impedendo così la grafitizzazione. Tuttavia, il raggiungimento di una distribuzione stabile e uniforme dei radicali idrogeno rimane una sfida, in particolare nei processi di deposizione su grandi superfici.

Oltre alla nucleazione, l'ottimizzazione dei parametri di processo è essenziale per migliorare la qualità e la scalabilità dei film di diamante. Ciò implica la regolazione fine di variabili come la temperatura, la pressione e le portate di gas. Ad esempio, il metodo MPCVD (Microwave Plasma Chemical Vapor Deposition), noto per la produzione di film di diamante di alta qualità, deve affrontare problemi di distribuzione non uniforme del plasma e bassi tassi di crescita. Per risolvere questi problemi è necessaria una comprensione più approfondita delle dinamiche del plasma e lo sviluppo di tecniche avanzate di controllo del processo.

La ricerca futura dovrebbe quindi concentrarsi su diverse aree chiave:

- Meccanismi di nucleazione: Indagine sui principi di base della nucleazione per sviluppare strategie per una nucleazione uniforme e densa su ampie aree.

- Ottimizzazione del processo: Affinamento delle tecniche CVD per ottenere condizioni di crescita stabili ed efficienti, in particolare per la produzione su larga scala.

- Materiali avanzati: Esplorazione di nuovi materiali di supporto e processi di pretrattamento in grado di migliorare la nucleazione e la crescita del diamante.

Affrontando queste sfide, il campo della sintesi di film di diamante CVD può fare passi da gigante, aprendo la strada ad applicazioni industriali più ampie e a prestazioni migliori in vari settori.

Il miglioramento dei metodi di preparazione dei film sottili di diamante è destinato a rivoluzionare queste industrie, offrendo soluzioni che in precedenza erano irraggiungibili o impraticabili. Man mano che la ricerca continuerà a perfezionare queste tecniche, il potenziale per applicazioni ancora più ampie si espanderà senza dubbio, consolidando ulteriormente il ruolo del diamante come materiale critico nella tecnologia moderna.

Prodotti correlati

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Articoli correlati

- Il processo di fabbricazione di un diamante CVD con la macchina MPCVD

- Guida completa all'MPCVD: Sintesi e applicazioni del diamante

- Come ottenere diamante monocristallino di alta qualità con MPCVD

- Deposizione di vapore chimico potenziata da plasma (PECVD): Una guida completa

- Macchine CVD per la deposizione di film sottili