Pompe meccaniche

Pompe a secco Vortex

Le pompe a secco Vortex hanno guadagnato importanza negli ultimi anni grazie al loro design semplice e all'assenza di problemi di ritorno dell'olio, comuni nelle pompe meccaniche tradizionali a tenuta d'olio. Se da un lato offrono un processo di manutenzione più semplice ed eliminano la necessità di gestire l'olio, dall'altro presentano degli svantaggi. In particolare, le pompe a secco a vortice presentano in genere velocità di pompaggio e livelli di vuoto finale leggermente inferiori rispetto alle loro controparti con tenuta in olio.

| Caratteristiche | Pompe a secco a vortice | Pompe meccaniche con tenuta in olio |

|---|---|---|

| Manutenzione | Più semplice, senza gestione dell'olio | Richiede la gestione e la sostituzione dell'olio |

| Velocità di pompaggio | Leggermente inferiore | Più alta |

| Vuoto finale | Leggermente inferiore | Più alto |

| Problemi di ritorno dell'olio | Nessuno | Richiede valvole a solenoide e setacci molecolari |

Nonostante queste limitazioni, i vantaggi della manutenzione ridotta e del rispetto dell'ambiente rendono le pompe a secco a vortice un'opzione interessante per molte applicazioni ad altissimo vuoto.

Pompe a membrana

Le pompe a membrana sono compatte e spesso impiegate in piccole unità di pompaggio molecolare, sebbene siano caratterizzate da velocità di pompaggio inferiori rispetto ad altri tipi di pompe meccaniche. Queste pompe funzionano con un metodo a secco, che le rende una soluzione per il vuoto a spostamento positivo. Una membrana, posizionata su un'asta collegata a un albero a gomiti, si muove verticalmente durante la rotazione dell'albero a gomiti. Questo movimento crea una variazione ciclica del volume della camera, che a sua volta influenza la pressione e il flusso delle molecole d'aria.

Quando il diaframma è in posizione bassa, il volume della camera aumenta, determinando una diminuzione della pressione. Questa minore pressione attira le molecole d'aria nella camera. Quando il diaframma si sposta verso l'alto, il volume della camera diminuisce, comprimendo le molecole di gas e spingendole verso l'uscita. Sia la valvola di ingresso che quella di uscita sono caricate a molla e rispondono dinamicamente a queste variazioni di pressione, garantendo un funzionamento efficiente.

Uno dei vantaggi significativi delle pompe a membrana è il loro rispetto per l'ambiente. Sono un'alternativa alle pompe per vuoto a getto d'acqua, in quanto non producono acque reflue. Questo le rende particolarmente interessanti in ambienti in cui l'impatto ambientale è un problema. Inoltre, le pompe a membrana possono far risparmiare fino al 90% dei costi operativi rispetto alle pompe a getto d'acqua, offrendo una soluzione più economica. A differenza delle pompe rotative a palette, la camera di pompaggio delle pompe a membrana è completamente priva di olio, eliminando la necessità di guarnizioni dell'albero in bagno d'olio. Questo design non solo aumenta l'affidabilità e la longevità della pompa, ma semplifica anche le routine di manutenzione.

Pompe meccaniche con tenuta in olio

Le pompe meccaniche con tenuta in olio sono state a lungo la pietra miliare dei sistemi di vuoto, rinomate per le loro elevate velocità di pompaggio e per le lodevoli capacità di vuoto finale. Queste pompe funzionano utilizzando l'olio per creare una tenuta efficace, che consente loro di raggiungere un vuoto finale inferiore a 0,5 mbar (abs.). L'olio non solo sigilla, ma lubrifica anche i componenti critici, come le pale in plastica, i rotori e i cuscinetti dell'alloggiamento, rendendoli praticamente esenti da usura.

Il ruolo dell'olio va oltre la tenuta e la lubrificazione. Riduce significativamente le temperature di esercizio minimizzando l'attrito all'interno della camera di compressione, proteggendo così la pompa dal calore eccessivo. Inoltre, l'olio agisce come inibitore della corrosione, proteggendo tutti i componenti interni dalla reazione con i gas pompati e prevenendo i danni. Il suo effetto detergente garantisce l'eliminazione di qualsiasi impurità all'interno della camera del compressore, prolungando così la vita della pompa e mantenendone inalterate le prestazioni.

Nonostante questi vantaggi, le pompe meccaniche a tenuta d'olio non sono prive di sfide. Il problema del ritorno dell'olio richiede l'uso di elettrovalvole e setacci molecolari per gestire e mitigare questo problema. Questo requisito aggiunge un livello di complessità al funzionamento e alla manutenzione, ma i vantaggi complessivi di queste pompe continuano a renderle la scelta preferita in molte applicazioni.

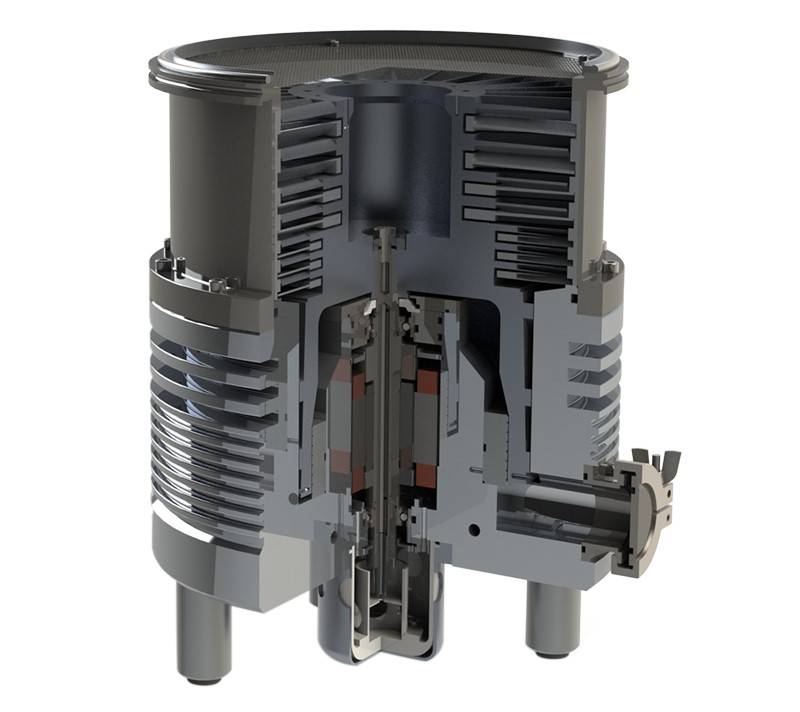

Pompe turbomolecolari

Rapporto di compressione

Nelle pompe turbomolecolari, il rapporto di compressione è un parametro critico che determina l'efficienza della compressione del gas. Questo rapporto si ottiene principalmente attraverso la rotazione ad alta velocità delle palette, che creano un potente meccanismo di trasferimento dell'energia cinetica. Il design e la velocità di queste palette sono progettati meticolosamente per ottimizzare il processo di compressione.

Una delle caratteristiche principali delle pompe turbomolecolari è la loro capacità di raggiungere rapporti di compressione più elevati per i gas con pesi molecolari più elevati. Ciò è dovuto al maggiore trasferimento di quantità di moto che si verifica tra le palette ad alta velocità e le molecole di gas. Ad esempio, i gas più pesanti come l'argon e lo xeno subiscono una riduzione di pressione più significativa rispetto ai gas più leggeri come l'elio e l'idrogeno.

| Tipo di gas | Peso molecolare | Rapporto di compressione tipico |

|---|---|---|

| Elio (He) | 4.0026 | 10^4 - 10^5 |

| Idrogeno (H2) | 2.016 | 10^5 - 10^6 |

| Argon (Ar) | 39.948 | 10^6 - 10^7 |

| Xenon (Xe) | 131.293 | 10^7 - 10^8 |

La tabella precedente illustra la relazione tra peso molecolare e rapporto di compressione per vari gas comunemente utilizzati nei sistemi ad altissimo vuoto. All'aumentare del peso molecolare, aumenta anche il rapporto di compressione, a testimonianza della maggiore efficienza della pompa turbomolecolare nella gestione dei gas più pesanti.

Questa capacità rende le pompe turbomolecolari particolarmente efficaci nelle applicazioni che richiedono un controllo preciso della pressione e della composizione del gas, come nella produzione di semiconduttori e nella ricerca scientifica. Gli elevati rapporti di compressione raggiunti garantiscono l'efficace rimozione anche di tracce di gas indesiderati, contribuendo alle prestazioni complessive e all'affidabilità del sistema di vuoto.

Il vuoto assoluto

Il concetto di "vuoto finale" nei sistemi di vuoto ultraelevato è una metrica critica, spesso misurata in millibar (mbar). Tradizionalmente, questi sistemi mirano a raggiungere vuoti compresi tra 10-9 e 10-10 mbar. Tuttavia, i recenti progressi tecnologici hanno spinto questo limite ancora più in là, consentendo ai sistemi di raggiungere pressioni ancora più basse.

| Livello di vuoto | Intervallo tipico | Progressi recenti |

|---|---|---|

| Tradizionale | Da 10-9 a 10-10 mbar | |

| Avanzato | Sotto i 10-10 mbar | Miglioramento grazie a nuovi materiali e design |

Questi miglioramenti non sono solo incrementali, ma rappresentano significativi passi avanti nel settore. Ad esempio, l'uso di materiali avanzati e di design innovativi nelle pompe turbomolecolari ha permesso di ottenere migliori rapporti di compressione e una gestione più efficiente dei gas. Questo, a sua volta, contribuisce al raggiungimento di un vuoto finale prima irraggiungibile.

Inoltre, anche i requisiti operativi per ottenere vuoti così elevati si sono evoluti. I sistemi moderni spesso richiedono una pressione di lavoro da 1 a 10-2 Pa da una pompa per vuoto front-stage, assicurando che eventuali oggetti estranei, scatti, impatti, risonanze o shock di gas siano ridotti al minimo per evitare danni. Questa meticolosa attenzione ai dettagli garantisce che il vuoto finale rimanga stabile e affidabile, e costituisce una pietra miliare dei sistemi avanzati di vuoto ultraelevato.

Requisiti operativi

Le pompe turbomolecolari richiedono un ambiente operativo preciso, con un intervallo di pressione di esercizio compreso tra 1 e 10 -2 Pa da una pompa per vuoto a stadio anteriore. Questo requisito rigoroso garantisce prestazioni ottimali e longevità della pompa. Tuttavia, queste pompe sono molto sensibili a fattori esterni che possono causare potenziali danni.

- Oggetti estranei: Qualsiasi particella estranea che penetri nella pompa può causare danni significativi, rendendo necessari protocolli di pulizia rigorosi.

- Urti meccanici: Movimenti o urti bruschi possono alterare il delicato equilibrio all'interno della pompa, causando malfunzionamenti.

- Risonanza: La risonanza meccanica può amplificare le vibrazioni, causando stress strutturali e potenziali danni.

- Shock da gas: Le variazioni improvvise della pressione del gas possono sovraccaricare i meccanismi interni della pompa, causando guasti operativi.

Per ridurre questi rischi, gli operatori devono attenersi a programmi di manutenzione meticolosi e utilizzare misure di protezione come filtri e ammortizzatori.

Pompe a ioni sputtering

Principio di funzionamento

Le pompe ioniche sputtering funzionano attraverso un processo noto come scarica di Penning, che è una forma di scarica di gas catodico freddo. Questo meccanismo prevede la formazione di un film di titanio fresco bombardando un catodo di titanio con ioni energetici. Il processo può essere suddiviso in diverse fasi chiave:

-

Ionizzazione dei gas: Nella scarica di Penning, gli elettroni vengono emessi dal catodo freddo e accelerano verso l'anodo. Questi elettroni si scontrano con le molecole di gas presenti nella pompa, ionizzandole e creando un plasma.

-

Formazione del film di titanio: Gli ioni energetici formati nel plasma sono attratti dal catodo di titanio. Al momento dell'impatto, questi ioni sputano gli atomi di titanio dal catodo, depositandoli sulle pareti della camera della pompa. Questo continuo sputtering e deposito porta alla formazione di un nuovo film di titanio.

-

Assorbimento di gas attivi: La pellicola di titanio appena formata è altamente reattiva e adsorbe efficacemente gas attivi come idrogeno, azoto e ossigeno. Questo processo di adsorbimento riduce significativamente la concentrazione di questi gas nella camera a vuoto.

-

Interramento di gas inerti: I gas inerti come l'elio e il neon, che sono meno reattivi, non vengono adsorbiti dalla pellicola di titanio. Al contrario, vengono sepolti sotto lo strato di titanio in continua formazione. Questo processo di interramento rimuove efficacemente i gas inerti dal volume attivo della pompa.

Combinando queste fasi, le pompe ioniche sputtering raggiungono un elevato grado di adsorbimento e rimozione dei gas, contribuendo alla loro efficacia nei sistemi ad altissimo vuoto.

Vantaggi

Le pompe ioniche sputtering offrono diversi vantaggi che le rendono particolarmente adatte ai sistemi ad altissimo vuoto. Uno dei vantaggi più evidenti è il loro eccellente vuoto finale che possono raggiungere pressioni fino a 10^-11 mbar. Questo livello di vuoto è fondamentale per le applicazioni che richiedono il massimo grado di pulizia e stabilità.

Oltre alle prestazioni di vuoto superiori, le pompe ioniche per sputtering sono prive di vibrazioni e funzionano in modo silenzioso . Questa caratteristica è particolarmente vantaggiosa in ambienti sensibili, dove le vibrazioni meccaniche e il rumore possono interferire con esperimenti o processi delicati. Inoltre, queste pompe sono rispettose dell'ambiente Non producono inquinamento, il che è una considerazione importante nei moderni ambienti scientifici e industriali.

I requisiti di manutenzione delle pompe ioniche sputtering sono minima contribuendo alla loro longevità operativa e alla loro economicità. A differenza di altri tipi di pompe, non richiedono una manutenzione frequente o la sostituzione dei materiali di consumo, riducendo i tempi di inattività e le spese operative. Questa caratteristica di bassa manutenzione, unita ad altri vantaggi, rende le pompe ioniche sputtering una scelta popolare nei sistemi ad altissimo vuoto.

Requisiti operativi

Le pompe ioniche sputtering richiedono una pressione operativa minima di oltre 10-⁷ mbar per funzionare in modo efficiente. Questo requisito rigoroso garantisce che la scarica di Penning possa formare efficacemente un film di titanio fresco, fondamentale per l'adsorbimento dei gas attivi e l'inglobamento dei gas inerti. Per raggiungere e mantenere questo livello di vuoto, queste pompe sono spesso abbinate a unità di pompaggio molecolare. Questa combinazione non solo migliora il vuoto a monte, ma garantisce anche un ambiente operativo stabile e ottimale per le pompe ioniche di sputtering. Queste configurazioni sinergiche sono essenziali per mantenere gli elevati standard di prestazioni e affidabilità per cui le pompe ioniche sputtering sono note nei sistemi ad altissimo vuoto.

Pompe a sublimazione di titanio

Principio di funzionamento

La pompa a sublimazione di titanio funziona con un meccanismo semplice ma efficace. Si basa sull'evaporazione controllata del metallo di titanio, un processo che porta alla deposizione di una sottile pellicola di titanio sulle superfici interne della pompa. Questa pellicola di titanio svolge un ruolo cruciale nella funzionalità della pompa, facilitando l'adsorbimento di sostanze chimiche.

-

Processo di evaporazione: Il metallo di titanio viene riscaldato fino al suo punto di sublimazione, provocando la transizione diretta da solido a gas senza passare per la fase liquida. Il titanio gassoso si condensa quindi sulle superfici più fredde della pompa, formando una pellicola uniforme.

-

Assorbimento chimico: Il film di titanio appena formato è altamente reattivo e si lega chimicamente ai vari gas presenti nella camera del vuoto. Questo processo di adsorbimento rimuove efficacemente i gas dal sistema, contribuendo alla qualità complessiva del vuoto.

-

Funzionamento continuo: Per mantenere prestazioni ottimali, il film di titanio deve essere regolarmente rifornito. Ciò si ottiene riscaldando periodicamente la sorgente di titanio, assicurando una nuova fornitura di titanio reattivo per l'adsorbimento continuo dei gas.

Questo metodo di rimozione dei gas è particolarmente efficace per l'idrogeno, rendendo le pompe a sublimazione di titanio una scelta preferenziale nelle applicazioni in cui l'idrogeno è un problema importante.

Vantaggi

Le pompe a sublimazione di titanio (TSP) vantano una serie di vantaggi che le rendono una scelta privilegiata in molti sistemi ad altissimo vuoto. Una delle caratteristiche più interessanti è la loro struttura semplice . A differenza di sistemi più complessi che richiedono un assemblaggio e una calibrazione complicati, le TSP sono semplici, riducono la probabilità di guasti meccanici e semplificano le procedure di manutenzione.

Il basso costo Il basso costo associato ai TSP è un altro vantaggio significativo. Mentre altre pompe per alto vuoto possono richiedere materiali costosi o tecniche di produzione avanzate, i TSP sono relativamente economici da produrre e far funzionare. Questa economicità si estende anche alla manutenzione, che è minima grazie alla loro robusta progettazione.

La manutenzione è infatti un gioco da ragazzi con i TSP. Grazie alla loro meccanica di funzionamento semplice, i controlli di routine e le riparazioni sono facili e veloci, riducendo i tempi di inattività e garantendo un funzionamento continuo. Questa facilità di manutenzione è particolarmente vantaggiosa in ambienti in cui le interruzioni frequenti sono costose o fastidiose.

Un'altra caratteristica distintiva è l'assenza di assenza di radiazioni . A differenza di altre pompe per vuoto che emettono radiazioni nocive, le TSP funzionano senza alcun rischio di questo tipo. Questo le rende più sicure per l'uso in laboratori e ambienti industriali dove l'esposizione alle radiazioni è un problema.

Allo stesso modo, le TSP sono prive di rumore delle vibrazioni . L'assenza di parti meccaniche che generano rumore o vibrazioni garantisce un ambiente operativo più silenzioso e stabile. Ciò è particolarmente vantaggioso nelle applicazioni in cui i livelli di rumore devono essere ridotti al minimo, come ad esempio negli esperimenti scientifici sensibili o nei processi di produzione di precisione.

Infine, i TSP sono altamente efficace per la rimozione dell'idrogeno . Il processo di adsorbimento chimico che utilizzano è particolarmente efficiente nel catturare le molecole di idrogeno, rendendoli ideali per le applicazioni in cui la contaminazione da idrogeno è un problema significativo. Questa capacità migliora le prestazioni complessive e l'affidabilità del sistema di vuoto, garantendo un ambiente di vuoto più pulito e stabile.

In sintesi, i vantaggi delle pompe a sublimazione in titanio - struttura semplice, basso costo, facile manutenzione, assenza di radiazioni, assenza di vibrazioni e rimozione efficace dell'idrogeno - le rendono un'opzione molto interessante per molte applicazioni di vuoto ultraelevato.

Svantaggi

Le pompe a sublimazione in titanio, pur offrendo numerosi vantaggi, presentano notevoli svantaggi che devono essere presi in considerazione. Uno degli svantaggi principali è la necessità di sputtering regolare del titanio . Questo processo, essenziale per mantenere l'efficienza della pompa, può portare a un temporaneo deterioramento del vuoto . Durante lo sputtering, la qualità del vuoto può degradarsi, ponendo problemi alle applicazioni che richiedono condizioni di vuoto ultraelevato costanti.

Inoltre, l'uso di pompe a sublimazione in titanio dovrebbe essere evitare l'uso di pompe per la sublimazione del titanio per campioni o dispositivi sensibili al titanio. . La regolare deposizione di titanio può interferire con l'integrità di questi materiali sensibili, causando potenzialmente contaminazione o degradazione. Questa limitazione è particolarmente critica negli ambienti di ricerca e produzione, dove precisione e purezza sono fondamentali.

| Svantaggi | Impatto |

|---|---|

| Sputtering regolare di titanio | Provoca un deterioramento temporaneo del vuoto |

| Da evitare per i campioni sensibili al titanio | Potenziale contaminazione o degradazione di materiali sensibili |

Questi svantaggi evidenziano la necessità di un'attenta considerazione nella scelta di una pompa per sistemi ad altissimo vuoto, soprattutto in contesti in cui la sensibilità al titanio o la qualità costante del vuoto sono un problema.

Pompe criogeniche

Principio di funzionamento

Le pompe criogeniche funzionano secondo il principio dell'adsorbimento fisico a bassa temperatura, un processo che sfrutta la condensazione dei gas sulle superfici fredde per ottenere velocità di pompaggio elevate e un vuoto finale. Questo metodo si basa sul fatto che i gas condensano più facilmente a temperature più basse, consentendo un'efficiente cattura e rimozione dei gas dalla camera a vuoto.

Il cuore della pompa criogenica è costituito da uno stadio freddo, tipicamente raffreddato da elio o azoto liquido, che fornisce le basse temperature necessarie per facilitare l'adsorbimento dei gas. Quando i gas entrano in contatto con queste superfici fredde, si condensano e aderiscono alla superficie, rimuovendoli efficacemente dall'ambiente del vuoto. Questo processo è particolarmente efficace per un'ampia gamma di gas, compresi quelli a basso peso molecolare, che spesso sono difficili da pompare con altri metodi.

La velocità di pompaggio delle pompe criogeniche è notevolmente elevata, soprattutto grazie all'ampia superficie disponibile per l'adsorbimento. Questa elevata efficienza è ulteriormente rafforzata dalla capacità delle pompe criogeniche di raggiungere un vuoto finale compreso tra 10^-11 e 10^-12 mbar, rendendole indispensabili nei sistemi ad altissimo vuoto in cui sono richieste pressioni estremamente basse.

In sintesi, le pompe criogeniche eccellono per la loro capacità di fornire sia alte velocità di pompaggio che un vuoto finale attraverso l'utilizzo dell'adsorbimento fisico a bassa temperatura, rendendole un componente critico in molti sistemi di vuoto avanzati.

I vantaggi

Le pompe criogeniche offrono numerosi vantaggi, che le rendono una scelta privilegiata nei sistemi che richiedono un elevato vuoto finale. Una delle loro caratteristiche principali è la l'elevata velocità di pompaggio . Questa capacità consente di rimuovere in modo efficiente grandi volumi di molecole di gas da una camera a vuoto, riducendo significativamente il tempo necessario per raggiungere il livello di vuoto desiderato.

Inoltre, le pompe criogeniche sono rispettose dell'ambiente poiché non introducono alcun contaminante nel sistema del vuoto. Ciò è particolarmente importante nelle applicazioni in cui è fondamentale mantenere un ambiente di vuoto incontaminato, come nella produzione di semiconduttori o nella ricerca scientifica.

Il elevato vuoto finale raggiunto dalle pompe criogeniche è un altro vantaggio fondamentale. Queste pompe possono raggiungere pressioni fino a 10^-10 mbar, il che le rende ideali per le applicazioni di vuoto ultraelevato. Questo livello di vuoto è essenziale per gli esperimenti che richiedono una concentrazione estremamente bassa di gas residui, garantendo l'accuratezza e l'affidabilità dei risultati.

Le pompe criogeniche si distinguono anche per la loro affidabilità e bassi requisiti di manutenzione . A differenza di altri tipi di pompe che possono richiedere una manutenzione frequente o la sostituzione dell'olio e di altri materiali di consumo, le pompe criogeniche funzionano con un intervento minimo, riducendo i tempi di fermo e i costi operativi.

In sintesi, la combinazione di alta velocità di pompaggio, rispetto dell'ambiente, alto vuoto finale e bassa manutenzione rende le pompe criogeniche una scelta eccellente per i sistemi che richiedono condizioni di vuoto ultraelevato.

Svantaggi

Le pompe criogeniche, pur essendo molto efficaci nel raggiungere velocità di pompaggio e vuoto finale elevati, presentano una serie di problemi. Uno degli svantaggi principali è il consumo elevato di azoto liquido . Questo non solo aumenta i costi operativi, ma richiede anche una fornitura affidabile e continua di azoto liquido, che può essere logisticamente complessa e costosa.

Inoltre, i sistemi che incorporano refrigeratori a circolazione che incorporano refrigeratori a circolazione si trovano spesso ad affrontare ulteriori problemi. Questi includono un consumo energetico significativo che può comportare un aumento dei costi operativi e dell'impatto ambientale. Inoltre, l'uso dei refrigeratori può introdurre vibrazioni e rumore nel sistema, il che può essere problematico negli ambienti ad altissimo vuoto, dove la stabilità e la silenziosità sono fondamentali.

| Problema | Descrizione |

|---|---|

| Uso dell'azoto liquido | Consumo elevato che comporta un aumento dei costi operativi e sfide logistiche. |

| Consumo di energia | Consumo energetico significativo, che contribuisce ad aumentare i costi operativi e l'impatto ambientale. |

| Vibrazioni e rumore | Introdotte dai refrigeratori in circolazione, influiscono sulla stabilità e sulla silenziosità del sistema. |

Questi fattori devono essere attentamente considerati nella scelta delle pompe criogeniche per i sistemi ad altissimo vuoto, bilanciando le loro elevate prestazioni con le complessità operative associate.

Prodotti correlati

- Pompa per vuoto rotativa a palette da laboratorio per uso in laboratorio

- Pompa per vuoto a circolazione d'acqua da banco per uso di laboratorio

- Pompa per vuoto a circolazione d'acqua verticale per uso di laboratorio

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Soffietti per vuoto per connessioni efficienti e vuoto stabile in sistemi ad alte prestazioni

Articoli correlati

- Conoscere le basi di un evaporatore rotante

- Guida passo passo all'utilizzo di un evaporatore rotante sottovuoto per la rimozione dei solventi

- Guida completa alla comprensione dei refrigeratori con evaporatore rotante

- Aumentare l'efficienza Perché un evaporatore rotante è migliore

- Come scegliere il miglior evaporatore rotante (Rotavapor) per il vostro budget