In sostanza, il setacciamento è un metodo preciso per la separazione in base alla dimensione delle particelle. Questo processo prevede l'agitazione di una polvere su un setaccio o una maglia, che consente alle particelle più piccole delle aperture della maglia di passare attraverso, trattenendo le particelle più grandi sulla superficie. Questa tecnica fondamentale non serve solo per la pulizia; è un passaggio critico per controllare le proprietà sia della polvere che del prodotto finale che si intende creare.

La ragione principale per setacciare la polvere è ottenere una distribuzione granulometrica specifica e controllata. Questo controllo è essenziale perché la dimensione e la disposizione delle particelle determinano direttamente il comportamento della polvere durante la lavorazione e definiscono la densità, la resistenza e l'uniformità complessiva del materiale finale.

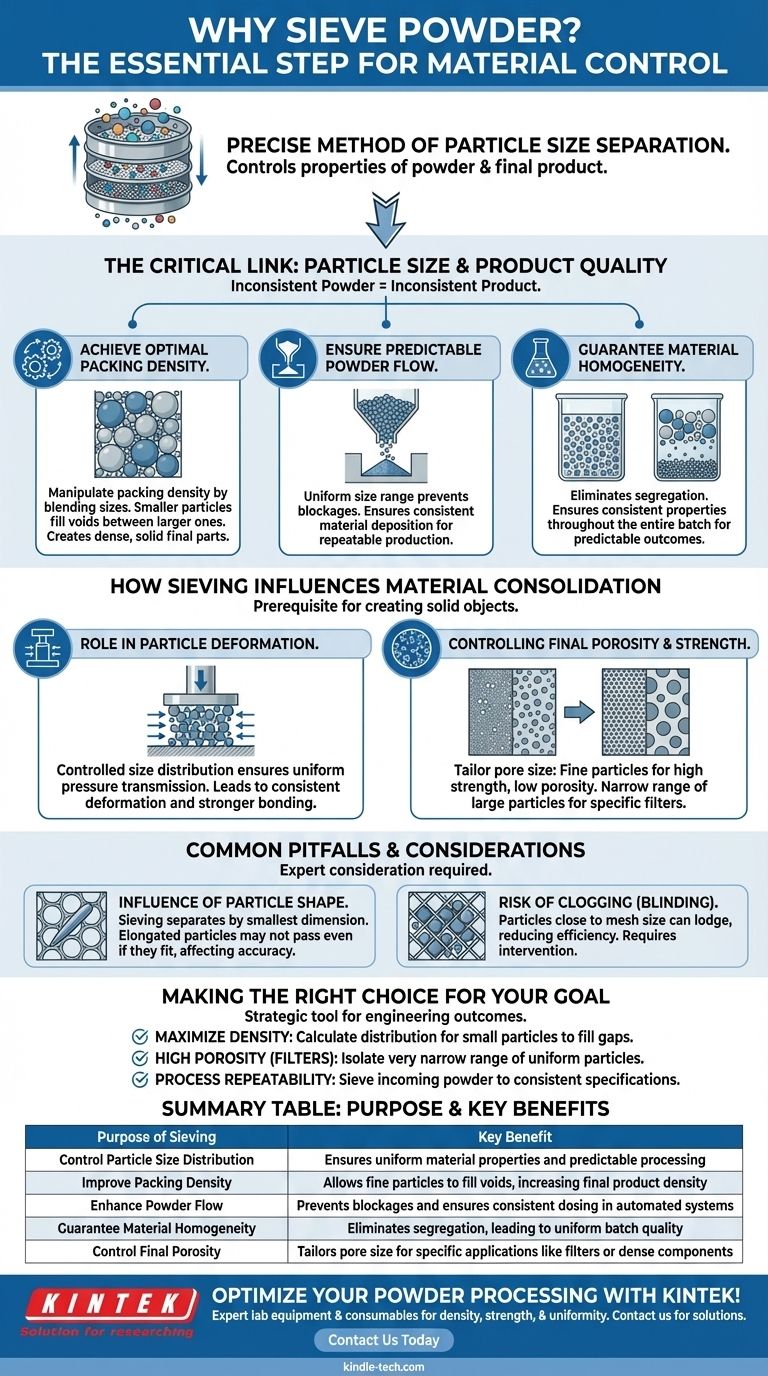

Il Collegamento Critico tra Dimensione delle Particelle e Qualità del Prodotto

Il controllo della dimensione delle particelle è fondamentale per la scienza dei materiali e la produzione. Una polvere incoerente porta a un prodotto incoerente. Il setacciamento è lo strumento principale per stabilire questa coerenza cruciale fin dall'inizio.

Ottenere la Densità di Impacchettamento Ottimale

Il modo in cui le particelle di polvere si adattano l'una all'altra è noto come densità di impacchettamento. Il setacciamento consente di manipolare questa proprietà con precisione.

Separando le dimensioni, è possibile creare una miscela specifica in cui le particelle più piccole riempiono gli spazi vuoti, o lacune, tra quelle più grandi. Questo processo, come notato nella pressatura, forza i grani a un "contatto più ravvicinato" e a un "impacchettamento più denso", essenziale per creare una parte finale densa e solida.

Garantire un Flusso di Polvere Prevedibile

Per qualsiasi processo di produzione automatizzato, dalla farmaceutica alla metallurgia, la polvere deve fluire in modo coerente da una tramoggia in uno stampo o in una matrice.

La dimensione e la forma delle particelle influenzano notevolmente questa scorrevolezza. Setacciare per ottenere un intervallo di dimensioni uniforme previene ostruzioni e assicura che venga depositata la stessa quantità di materiale ogni volta, portando a una produzione ripetibile e affidabile.

Garantire l'Omogeneità del Materiale

Senza setacciamento, un lotto di polvere può presentare variazioni significative, con le particelle più fini che si depositano sul fondo e quelle più grandi in cima.

Questa segregazione porta a prodotti non uniformi. Il setacciamento assicura che la polvere di partenza sia omogenea, il che significa che le sue proprietà sono coerenti in tutto il lotto. Questa è la base per un risultato prevedibile.

Come il Setacciamento Influenza la Consolidazione del Materiale

Il riferimento alla "pressatura di campioni di polvere" evidenzia un'applicazione comune: creare un oggetto solido da polvere sfusa. Il setacciamento è un prerequisito per il successo in questo processo.

Il Ruolo nella Deformazione delle Particelle

Quando viene applicata pressione a una polvere, le particelle sono forzate insieme, deformandosi elasticamente e plasticamente per legarsi.

Una distribuzione granulometrica controllata assicura che la pressione venga trasmessa in modo più uniforme attraverso la massa di polvere. Ciò porta a una deformazione più coerente e a un legame più forte e affidabile tra le particelle.

Controllo della Porosità Finale e della Resistenza

Gli spazi tra le particelle diventano i pori nel prodotto finale. La dimensione di questi pori è direttamente correlata alla dimensione delle particelle di partenza.

Per creare un materiale ad alta resistenza e bassa porosità, si utilizzerebbe tipicamente una distribuzione di particelle fini. Al contrario, per creare un tipo specifico di filtro, si potrebbe setacciare per un intervallo ristretto di particelle più grandi per produrre pori aperti e coerenti.

Errori Comuni e Considerazioni

Sebbene essenziale, il setacciamento è un processo fisico con limitazioni pratiche che richiedono la considerazione di un esperto.

L'Influenza della Forma delle Particelle

Il setacciamento separa in base alla dimensione più piccola di una particella. Una particella allungata o a forma di ago potrebbe non passare attraverso un'apertura della maglia attraverso la quale teoricamente potrebbe passare se orientata diversamente. Ciò può influire sull'accuratezza della separazione dimensionale.

Il Rischio di Intasamento (Cecatura)

Durante il processo, le particelle molto vicine alla dimensione delle aperture della maglia possono rimanere incastrate, bloccando il setaccio. Questo fenomeno, noto come "cecatura" (blinding), riduce l'efficienza del setaccio e richiede un intervento per essere corretto.

È un Controllo a Variabile Singola

Il setacciamento fornisce un eccellente controllo sulla dimensione delle particelle, ma è solo un pezzo del puzzle. Altri fattori critici come la forma delle particelle, la chimica superficiale e il contenuto di umidità influenzano pesantemente il comportamento della polvere e le proprietà del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il setacciamento non è un passaggio valido per tutti; è uno strumento da utilizzare strategicamente per raggiungere un obiettivo ingegneristico specifico.

- Se il tuo obiettivo principale è massimizzare la densità finale: Setaccia per creare una distribuzione calcolata delle dimensioni delle particelle, consentendo alle particelle più piccole di riempire efficientemente gli spazi tra quelle più grandi.

- Se il tuo obiettivo principale è un'alta porosità (ad esempio per i filtri): Setaccia per isolare un intervallo molto ristretto di particelle di dimensioni uniformi per creare vuoti prevedibili e coerenti.

- Se il tuo obiettivo principale è la ripetibilità del processo: Setaccia tutta la polvere grezza in ingresso secondo una specifica documentata e coerente per garantire che ogni lotto si comporti in modo identico sulla tua linea di produzione.

In definitiva, il setacciamento trasforma una polvere grezza e variabile in un componente materiale prevedibile e ingegnerizzato.

Tabella Riassuntiva:

| Scopo del Setacciamento | Vantaggio Chiave |

|---|---|

| Controllo della Distribuzione Granulometrica | Garantisce proprietà uniformi del materiale e lavorazione prevedibile |

| Miglioramento della Densità di Impacchettamento | Consente alle particelle fini di riempire gli spazi vuoti, aumentando la densità del prodotto finale |

| Miglioramento del Flusso della Polvere | Previene ostruzioni e garantisce un dosaggio coerente nei sistemi automatizzati |

| Garanzia dell'Omogeneità del Materiale | Elimina la segregazione, portando a una qualità del lotto uniforme |

| Controllo della Porosità Finale | Adatta la dimensione dei pori per applicazioni specifiche come filtri o componenti densi |

Ottimizza la lavorazione delle tue polveri con soluzioni di setacciamento di precisione KINTEK! Che tu operi nel settore farmaceutico, metallurgico o delle scienze dei materiali, ottenere una dimensione delle particelle costante è fondamentale per la qualità del prodotto e l'efficienza produttiva. Il nostro team di esperti fornisce attrezzature da laboratorio e materiali di consumo affidabili, personalizzati in base alle tue esigenze specifiche, assicurandoti la densità, la resistenza e l'uniformità che le tue applicazioni richiedono. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Setacci da Laboratorio e Macchina Vibrante per Setacciatura

- Strumento di setacciatura elettromagnetica tridimensionale

- Macchina setacciatrice vibrante da laboratorio per setacciatura tridimensionale a secco e a umido

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

- Agitatore meccanico orizzontale multifunzionale da laboratorio a bassa velocità regolabile per laboratorio

Domande frequenti

- Quali sono gli svantaggi della macchina setacciatrice? Limitazioni chiave nell'analisi delle dimensioni delle particelle

- Perché utilizzare uno setacciatore vibrante per polvere di PET? Ottenere un controllo preciso della dimensione delle particelle per la ricerca chimica

- Quale funzione svolge un sistema di setacciatura durante il pretrattamento delle polveri HPS? Garantire una distribuzione uniforme delle dimensioni delle particelle

- Perché è necessario un sistema di setacciatura standardizzato per la ricerca sull'erba elefante? Garantire la coerenza affidabile del campione

- In che modo i sistemi di vagliatura ad alta precisione avvantaggiano la preparazione delle zeoliti? Massimizzare l'assorbimento per il trattamento delle acque reflue