L'alto costo di uno stampo di produzione è un riflesso diretto di ciò che è: un pezzo di macchinario industriale su misura, di alta precisione. Il suo prezzo non è per un semplice blocco di metallo, ma per l'immensa quantità di manodopera specializzata, il tempo di lavorazione avanzata e i materiali di alta qualità necessari per creare uno strumento in grado di produrre migliaia o milioni di parti identiche con estrema accuratezza e velocità.

Il prezzo di uno stampo può essere scioccante finché non si cambia prospettiva. Non stai acquistando una parte; stai commissionando una macchina durevole, progettata su misura, il cui unico scopo è replicare il tuo design in modo perfetto ed efficiente su larga scala. Il costo è un investimento nella capacità di produzione, non una semplice spesa.

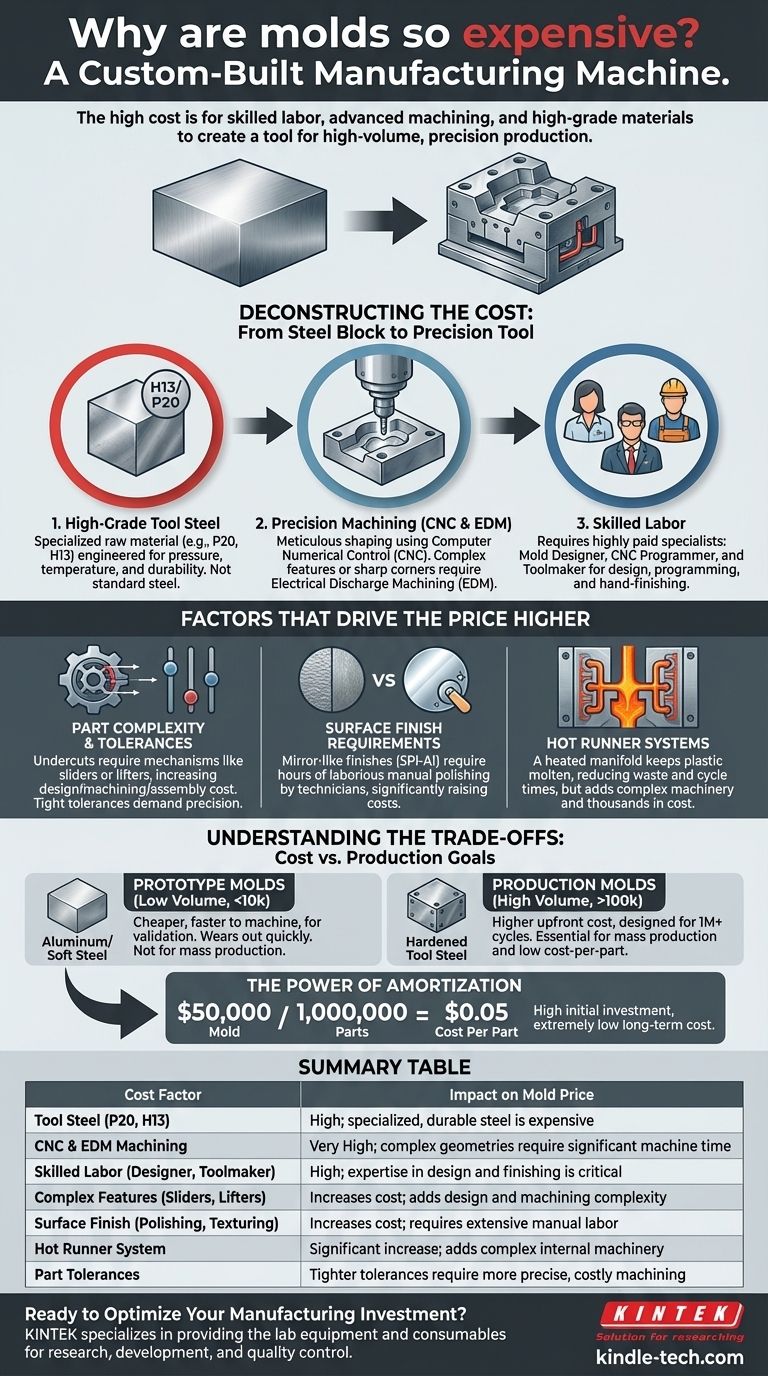

Decomporre il costo: dal blocco d'acciaio allo strumento di precisione

Uno stampo inizia come un blocco di acciaio specializzato e viene trasformato attraverso una serie di processi costosi e che richiedono tempo. Ogni passaggio aggiunge un costo significativo ma è essenziale per creare uno strumento di produzione affidabile.

La base: acciaio per utensili di alta qualità

La materia prima stessa è un fattore di costo importante. Gli stampi non sono realizzati in acciaio standard a basso costo. Sono costruiti con acciaio per utensili di alta qualità, come P20 o H13.

Questo acciaio specializzato è progettato per resistere all'immensa pressione e alle alte temperature del processo di stampaggio a iniezione per centinaia di migliaia di cicli senza deformarsi o usurarsi. Gli acciai per utensili temprati come l'H13, utilizzati per produzioni di milioni di pezzi, sono ancora più costosi e significativamente più difficili da lavorare, aumentando ulteriormente i costi.

Il processo centrale: lavorazione di precisione

Questo è il principale fattore di costo. Il blocco d'acciaio viene meticolosamente modellato utilizzando la lavorazione CNC (Computer Numerical Control). Una fresa guidata da computer scava la cavità – lo spazio negativo della tua parte – dal blocco solido.

Più complessa è la geometria della tua parte, più tempo di lavorazione è richiesto. Caratteristiche come dettagli fini, nervature profonde o superfici curve richiedono percorsi di lavorazione più lunghi e complessi. Per angoli interni acuti o caratteristiche che un utensile di fresatura non può raggiungere fisicamente, viene utilizzato un processo ancora più specializzato chiamato EDM (Electrical Discharge Machining), che è più lento e aggiunge ulteriori costi.

L'elemento umano: manodopera specializzata e progettazione

La creazione di uno stampo richiede un team di specialisti altamente retribuiti. Si inizia con un progettista di stampi, un ingegnere che traduce il design della tua parte in uno stampo funzionale, pianificando aspetti come il flusso del materiale, i canali di raffreddamento e l'espulsione della parte.

Poi, un programmatore CNC crea i complessi percorsi utensile per la macchina, e un attrezzista esperto supervisiona l'intero processo, dall'impostazione della macchina all'assemblaggio finale e alla finitura manuale. Le ore di questi esperti rappresentano una parte sostanziale del costo finale.

Fattori che aumentano il prezzo

Oltre al processo di produzione di base, caratteristiche specifiche del design della tua parte possono aumentare drasticamente la complessità e il costo dello stampo.

Complessità e tolleranze della parte

Se la tua parte presenta sottosquadri – caratteristiche che impediscono che venga estratta direttamente dallo stampo – lo stampo deve includere meccanismi complessi. Questi possono essere cursori (azioni laterali) o estrattori che si muovono in posizione prima dell'iniezione e poi si ritraggono per consentire l'espulsione della parte. Questi aggiungono costi significativi di progettazione, lavorazione e assemblaggio.

Allo stesso modo, richiedere tolleranze strette significa che lo stampo deve essere lavorato con estrema precisione, richiedendo impostazioni più accurate, velocità di lavorazione più lente e controlli di qualità più rigorosi, il che aumenta il costo.

Requisiti di finitura superficiale

La finitura sulla tua parte in plastica è una copia diretta della finitura all'interno della cavità dello stampo. Una finitura standard, come lavorata, è l'opzione più economica.

Tuttavia, se si richiede una finitura testurizzata o altamente lucida, a specchio (uno standard SPI-A1), il costo aumenta drasticamente. Questo livello di finitura si ottiene attraverso ore di laboriosa lucidatura manuale da parte di un tecnico altamente qualificato.

Sistemi a canale caldo

Uno stampo ha bisogno di un modo per far entrare la plastica fusa nella cavità. Un sistema a canale freddo di base è un semplice canale che si congela con la parte e viene espulso come scarto.

Un sistema a canale caldo è un collettore riscaldato che mantiene la plastica fusa fino alla parte. Questo elimina gli sprechi e può ridurre i tempi di ciclo, ma è effettivamente un pezzo complesso di macchinario costruito all'interno del tuo stampo, aggiungendo migliaia o decine di migliaia di dollari al costo iniziale.

Comprendere i compromessi: costo vs. obiettivi di produzione

L'errore più comune è cercare di risparmiare sulla qualità dello stampo per ridurre l'investimento iniziale. Questo approccio porta quasi sempre a costi più elevati e problemi di produzione a lungo termine.

Il mito dello stampo "economico"

Uno stampo "economico" e mal fatto è una passività. Può soffrire di usura prematura, produrre parti con difetti come bave o ritiri, e richiedere frequenti tempi di inattività per la manutenzione. Il costo del tempo di produzione perso e delle parti difettose supera rapidamente qualsiasi risparmio iniziale.

Stampi per prototipi vs. stampi di produzione

Per produzioni a basso volume (tipicamente inferiori a 10.000 unità), è possibile utilizzare uno stampo realizzato in acciaio più morbido o persino in alluminio di alta qualità. Questi materiali sono più economici e veloci da lavorare, con un costo iniziale molto più basso. Tuttavia, si usureranno rapidamente e non sono adatti alla produzione di massa.

Uno stampo di produzione realizzato in acciaio per utensili temprato (come H13) costa significativamente di più ma è progettato per durare per oltre 1.000.000 di cicli. La scelta dipende interamente dalle previsioni di produzione.

Il potere dell'ammortamento

L'elevato costo iniziale di uno stampo di produzione diventa trascurabile se ripartito su un elevato volume di parti. Uno stampo da $50.000 che produce un milione di parti aggiunge solo $0,05 al costo di ogni singola parte. Questo è il principio economico fondamentale dello stampaggio a iniezione: un elevato investimento iniziale per un costo per parte estremamente basso.

Fare la scelta giusta per il tuo progetto

La strategia giusta per lo stampo dipende interamente dai tuoi obiettivi di produzione. Investire in modo appropriato fin dall'inizio è fondamentale per il successo.

- Se il tuo obiettivo principale è la prototipazione rapida o la validazione a basso volume (<10.000 unità): considera uno stampo in acciaio più morbido o in alluminio per minimizzare il tuo investimento iniziale mentre validi il tuo design.

- Se il tuo obiettivo principale è la produzione di massa e il costo per parte più basso (>100.000 unità): investi in uno stampo in acciaio temprato di alta qualità, a più cavità, potenzialmente con un sistema a canale caldo, per massimizzare l'efficienza e la longevità.

- Se il tuo obiettivo principale è bilanciare il costo per volumi medi (10.000-100.000 unità): uno stampo a cavità singola realizzato in acciaio per utensili P20 è il cavallo di battaglia del settore, fornendo una soluzione affidabile ed economica per la maggior parte delle applicazioni.

Comprendere che uno stampo è un bene di produzione a lungo termine, non una spesa una tantum, è la chiave per fare un investimento solido nel futuro del tuo prodotto.

Tabella riassuntiva:

| Fattore di costo | Impatto sul prezzo dello stampo |

|---|---|

| Acciaio per utensili (P20, H13) | Alto; l'acciaio specializzato e durevole è costoso |

| Lavorazione CNC ed EDM | Molto alto; le geometrie complesse richiedono un tempo macchina significativo |

| Manodopera specializzata (Progettista, Attrezzista) | Alto; l'esperienza nella progettazione e finitura è fondamentale |

| Caratteristiche complesse (Cursor, Estrattori) | Aumenta il costo; aggiunge complessità di progettazione e lavorazione |

| Finitura superficiale (Lucidatura, Testurizzazione) | Aumenta il costo; richiede un'ampia manodopera manuale |

| Sistema a canale caldo | Aumento significativo; aggiunge macchinari interni complessi |

| Tolleranze della parte | Tolleranze più strette richiedono lavorazioni più precise e costose |

Pronto a ottimizzare il tuo investimento nella produzione?

Navigare tra i costi e le specifiche degli stampi è complesso. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per la ricerca, lo sviluppo e il controllo qualità nei processi di produzione. Che tu stia prototipando o aumentando la produzione, avere gli strumenti giusti è fondamentale per il successo.

Lasciaci aiutarti a equipaggiare il tuo laboratorio per l'efficienza e la precisione. Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono supportare il tuo progetto dal concetto al prodotto finale.

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Stampo a pressa infrarossa senza sformatura per applicazioni di laboratorio

- Schiuma di Rame

- Produttore personalizzato di parti in PTFE Teflon per asta di recupero dell'agitatore in PTFE

- Omogeneizzatore da Laboratorio ad Alte Prestazioni per R&S Farmaceutica, Cosmetica e Alimentare

Domande frequenti

- Quali ruoli svolgono gli stampi in grafite ad alta purezza nella sinterizzazione di Ti2AlN? Ottimizza i tuoi processi SPS e di pressatura a caldo

- Quali sono le funzioni di uno stampo in grafite durante il processo di sinterizzazione per pressatura a caldo sottovuoto delle leghe ad alta entropia?

- Quale ruolo svolge uno stampo in grafite durante la SPS degli elettroliti LLZTO? Ottimizza la tua ricerca sulle batterie allo stato solido

- Quale ruolo svolge uno stampo in grafite nell'impilamento di FGM WCp/Cu? Garantire la precisione con attrezzature ad alte prestazioni

- Qual è la funzione di uno stampo in grafite durante il processo di sinterizzazione mediante pressatura a caldo sottovuoto? Ottimizzare le prestazioni dei compositi

- Come gli stampi ECAP e le apparecchiature di pressione migliorano l'acciaio FM? Padronanza del affinamento microstrutturale e della resistenza del grano

- Quali caratteristiche tecniche devono possedere gli stampi resistenti alla pressione ad alta temperatura? Fattori chiave per la pressatura a caldo sotto vuoto

- Qual è il ruolo di uno stampo in acciaio inossidabile nei test delle batterie a stato solido? Garantire stabilità e contatto ad alta pressione