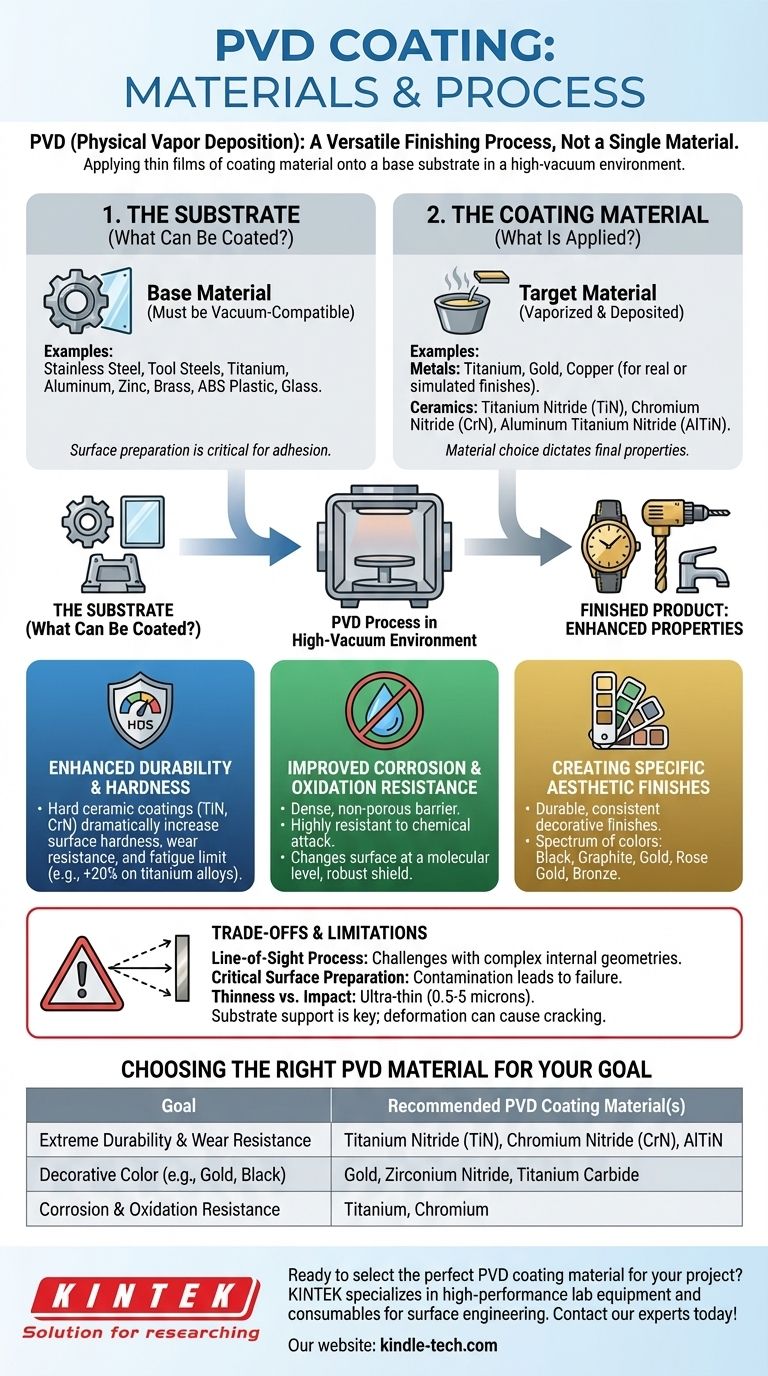

In sintesi, PVD (Physical Vapor Deposition, Deposizione Fisica da Vapore) è un processo, non un singolo materiale. Può applicare una vasta gamma di materiali di rivestimento—più comunemente metalli e ceramiche come titanio, oro e nitruro di titanio—su una serie di materiali di base altrettanto diversi, noti come substrati, che includono acciaio inossidabile, plastica e vetro. La chiave è che il materiale deve essere compatibile con un ambiente ad alto vuoto.

L'intuizione cruciale è che il PVD è un versatile processo di finitura che lega un film sottile di un materiale di rivestimento scelto sul substrato. Le proprietà finali del prodotto dipendono interamente dalla combinazione strategica sia del materiale di rivestimento che del substrato sottostante.

Le Due Componenti Chiave: Substrato e Rivestimento

Per comprendere i materiali utilizzati nel PVD, è necessario distinguere tra l'oggetto rivestito (il substrato) e il materiale applicato (il rivestimento).

Il Substrato: Cosa Può Essere Rivestito?

Il substrato è la parte o il componente che riceve il rivestimento. Una vasta gamma di materiali può essere utilizzata come substrati.

Esempi comuni includono acciaio inossidabile, acciai per utensili, titanio, alluminio, zinco e ottone. Anche materiali non metallici come la plastica ABS e il vetro possono essere rivestiti efficacemente.

Il requisito più importante è che il substrato deve essere compatibile con il vuoto. Ciò significa che non deve rilasciare gas sotto vuoto, il che interromperebbe il processo di rivestimento. Alcuni materiali potrebbero richiedere un pre-trattamento speciale, come uno strato galvanizzato di nichel-cromo, per garantire una corretta adesione.

Il Materiale di Rivestimento: Cosa Viene Applicato?

Il materiale di rivestimento, spesso chiamato "bersaglio" (target), è ciò che viene vaporizzato e depositato sul substrato. La scelta di questo materiale determina le proprietà finali della finitura.

I metalli sono usati frequentemente, come il titanio, l'oro e il rame. Ad esempio, una finitura "PVD oro" può essere ottenuta utilizzando vero oro 18k o 24k, oppure può simulare il colore utilizzando materiali meno costosi come l'ottone.

Anche le ceramiche sono estremamente comuni, in particolare per la durata. Il Nitruro di Titanio (TiN) è un esempio classico, noto per il suo colore oro e la sua eccezionale durezza. Altre ceramiche popolari includono il Nitruro di Cromo (CrN) e il Nitruro di Alluminio Titanio (AlTiN).

Come la Scelta del Materiale Definisce il Risultato

L'obiettivo primario del PVD è conferire le proprietà desiderabili del materiale di rivestimento sulla superficie del substrato.

Ottenere Durevolezza e Durezza Migliorate

I rivestimenti ceramici duri sono un'applicazione primaria del PVD. Essi aumentano drasticamente la durezza superficiale e la resistenza all'usura di una parte.

Ad esempio, l'applicazione di un rivestimento in Nitruro di Titanio (TiN) su una parte in lega di titanio può aumentarne il limite di fatica di oltre il 20%. Ciò lo rende inestimabile per utensili ad alte prestazioni, impianti medici e componenti aerospaziali.

Migliorare la Resistenza alla Corrosione e all'Ossidazione

Il PVD crea una barriera densa e non porosa sulla superficie del substrato, rendendola altamente resistente alla corrosione, all'ossidazione e agli attacchi chimici.

Poiché il rivestimento modifica la superficie a livello molecolare, fornisce uno scudo molto più robusto rispetto alla verniciatura o alla placcatura tradizionali, che possono scheggiarsi o sfaldarsi.

Creare Finiture Estetiche Specifiche

Il PVD è ampiamente utilizzato per creare finiture decorative durevoli e coerenti. Una varietà di metalli e composti può essere utilizzata per produrre uno spettro di colori, dal nero e grafite all'oro, oro rosa e bronzo.

Questo è comunemente visto su orologi, rubinetti e ferramenta architettonica, dove una finitura deve essere sia attraente che in grado di resistere alla manipolazione quotidiana.

Comprendere i Compromessi e i Limiti

Sebbene potente, il PVD non è privo di vincoli. Comprendere questi aspetti è fondamentale per un'implementazione di successo.

Applicazione a Linea di Vista

Il PVD è un processo a "linea di vista", il che significa che il materiale di rivestimento vaporizzato viaggia in linea retta verso il substrato. Ciò può rendere difficile ottenere un rivestimento uniforme su parti con geometrie interne complesse o fori profondi e stretti.

Il Ruolo Critico della Preparazione della Superficie

Il successo di un rivestimento PVD dipende fortemente dalla pulizia e dalla preparazione del substrato. Qualsiasi contaminazione superficiale—come oli, ossidi o polvere—impedirà la corretta adesione e porterà al fallimento del rivestimento.

Sottigliezza vs. Resistenza all'Impatto

I rivestimenti PVD sono estremamente sottili, tipicamente tra 0,5 e 5 micron. Sebbene incredibilmente duri, i rivestimenti fanno affidamento sul supporto del substrato sottostante. Un impatto significativo che ammaccatura o deforma il substrato più morbido può causare la rottura o il cedimento del rivestimento duro.

Scegliere il Giusto Materiale PVD per il Tuo Obiettivo

La scelta del materiale di rivestimento dovrebbe essere guidata direttamente dall'obiettivo primario per il prodotto.

- Se il tuo obiettivo principale è la durabilità estrema e la resistenza all'usura: Opta per rivestimenti ceramici duri come Nitruro di Titanio (TiN), Nitruro di Cromo (CrN) o Nitruro di Alluminio Titanio (AlTiN).

- Se il tuo obiettivo principale è un colore decorativo specifico: Scegli tra una gamma di metalli e composti noti per le loro proprietà estetiche, come oro, nitruro di zirconio (per un colore ottone) o carburo di titanio (per una finitura nera).

- Se il tuo obiettivo principale è la resistenza alla corrosione in un ambiente ostile: Utilizza materiali stabili e non reattivi come titanio o cromo come base per il tuo rivestimento.

In definitiva, la selezione di un materiale PVD è una decisione ingegneristica che bilancia prestazioni, estetica e costo per raggiungere l'intento di progettazione specifico.

Tabella Riassuntiva:

| Obiettivo | Materiale di Rivestimento PVD Consigliato(i) |

|---|---|

| Durabilità Estrema e Resistenza all'Usura | Nitruro di Titanio (TiN), Nitruro di Cromo (CrN), Nitruro di Alluminio Titanio (AlTiN) |

| Colore Decorativo (es. Oro, Nero) | Oro, Nitruro di Zirconio, Carburo di Titanio |

| Resistenza alla Corrosione e all'Ossidazione | Titanio, Cromo |

Pronto a selezionare il materiale di rivestimento PVD perfetto per il tuo progetto? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni per l'ingegneria delle superfici. La nostra esperienza assicura che tu ottenga la precisione richiesta in termini di durabilità, resistenza alla corrosione o finitura estetica per i tuoi prodotti. Contatta i nostri esperti oggi stesso per discutere i tuoi obiettivi specifici di substrato e rivestimento!

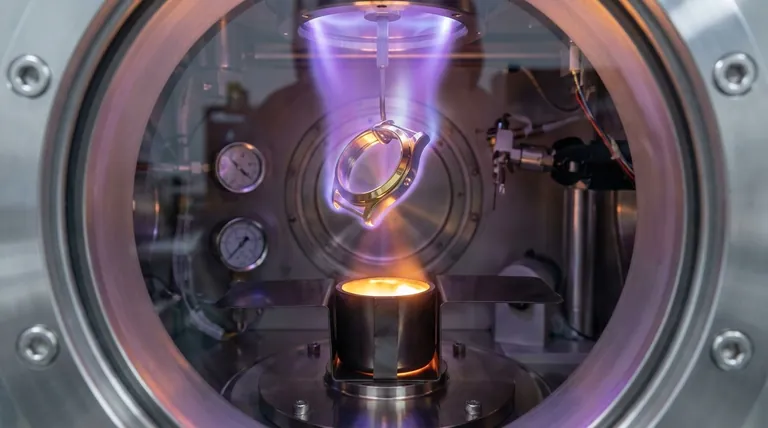

Guida Visiva

Prodotti correlati

- Barchetta di evaporazione per materia organica

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Produttore personalizzato di parti in PTFE Teflon per contenitori in PTFE

- Produttore personalizzato di parti in PTFE Teflon per capsule Petri e capsule di evaporazione

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

Domande frequenti

- Cos'è la deposizione nella chimica ambientale? Capire come l'inquinamento atmosferico danneggia gli ecosistemi

- Quali fattori influenzano l'evaporazione e la condensazione? Padroneggia la scienza dei cambiamenti di fase dell'acqua

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Qual è la regola Delta 20 per l'evaporazione? Padroneggiare irrorazioni sicure ed efficaci

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile