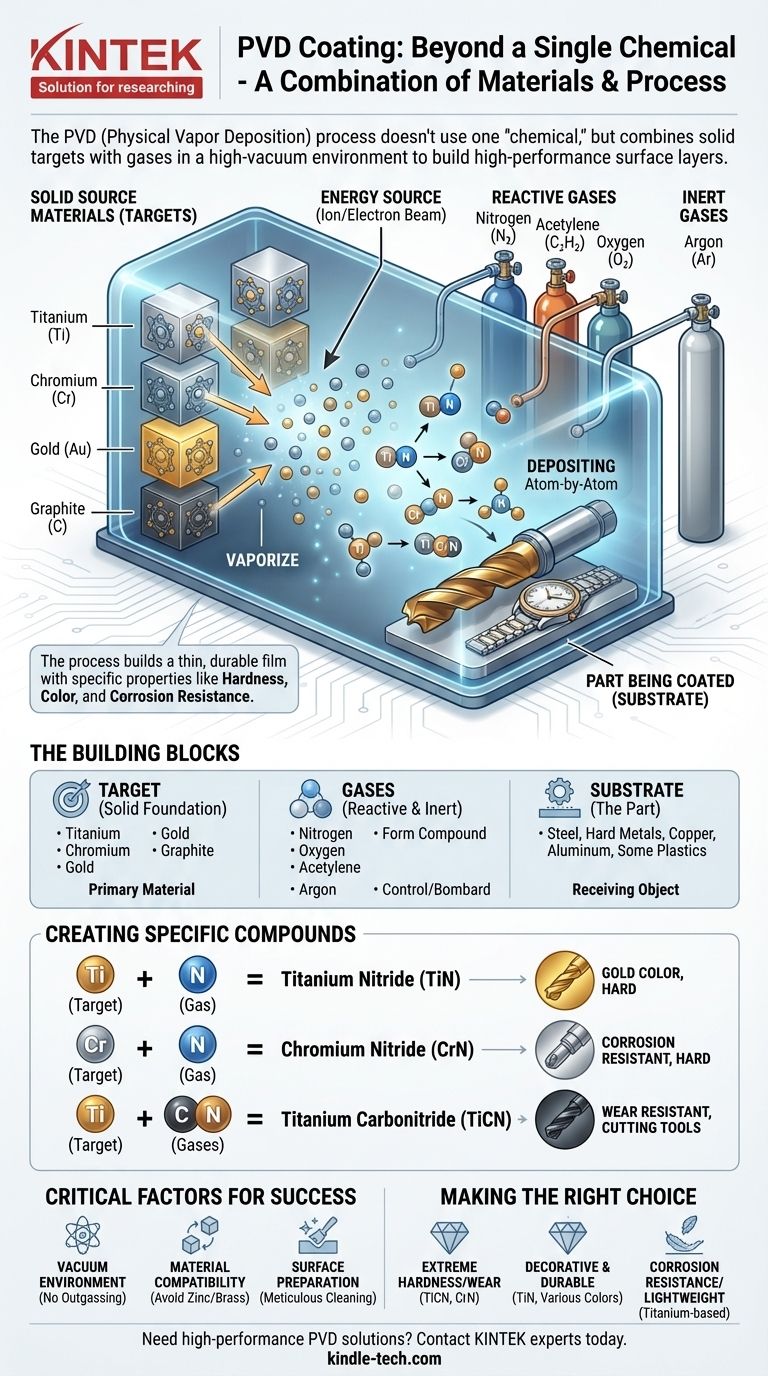

Nel rivestimento PVD, non esiste una singola "sostanza chimica" utilizzata. Invece, il processo combina materiali di origine solida, noti come target, con gas reattivi specifici in un ambiente ad alto vuoto. I target solidi comuni includono metalli come il Titanio (Ti), il Cromo (Cr) e l'Oro (Au), mentre gas reattivi come l'Azoto (N₂) e l'Acetilene (C₂H₂) vengono utilizzati per formare il composto di rivestimento finale sulla superficie del pezzo.

Il principio fondamentale del PVD non riguarda l'applicazione di una sostanza chimica liquida, ma la costruzione di uno strato superficiale nuovo e ad alte prestazioni. Ciò si ottiene vaporizzando un metallo solido e facendolo reagire con un gas per depositare un film sottile e durevole con proprietà specifiche come durezza, colore e resistenza alla corrosione.

I blocchi costitutivi di un rivestimento PVD

La deposizione fisica da fase vapore è un processo di costruzione di materiali, non una semplice applicazione. Richiede tre componenti chiave: il target, il gas e il substrato.

Il materiale sorgente solido (il "target")

La base di qualsiasi rivestimento PVD è il target, un blocco solido del materiale primario che si desidera depositare.

Questo target viene posizionato all'interno di una camera a vuoto e bombardato con energia (come ioni o un fascio di elettroni) per convertirlo da solido a vapore.

I materiali target comuni includono Titanio, Cromo, Oro e persino non metalli come la Grafite (una fonte di carbonio).

Gas reattivi e inerti

I gas vengono introdotti nella camera a vuoto per creare il composto di rivestimento finale e controllare l'ambiente.

I gas reattivi si combinano con il materiale target vaporizzato per formare nuovi composti. Questo è ciò che determina molte delle proprietà finali del rivestimento. Esempi chiave includono l'Azoto, l'Ossigeno e i gas sorgente di carbonio come l'Acetilene.

I gas inerti, più comunemente l'Argon, vengono utilizzati per creare un ambiente stabile e non reattivo e vengono anche usati per bombardare il target per creare il vapore.

Il pezzo da rivestire (il "substrato")

Il substrato è l'oggetto che riceve il rivestimento. Il PVD è compatibile con una vasta gamma di materiali.

Ciò include tutti i tipi di acciaio (specialmente acciai inossidabili e ad alta velocità), metalli duri, metalli non ferrosi come rame e alluminio, e persino alcune plastiche.

Come i materiali si combinano per formare un rivestimento

La "sostanza chimica" di un rivestimento PVD è il composto formato quando il target vaporizzato reagisce con il gas e si deposita sul substrato.

Il processo di base

Innanzitutto, il substrato viene accuratamente pulito. Viene quindi posizionato in una camera con il materiale target e l'aria viene evacuata per creare un alto vuoto.

Il target viene quindi vaporizzato. Mentre il metallo vaporizzato viaggia attraverso la camera, si mescola con il gas reattivo introdotto intenzionalmente.

Questo nuovo composto si deposita atomo per atomo sul substrato, formando un film sottile, denso e altamente aderente.

Creazione di composti specifici

Il rivestimento finale è un risultato diretto della combinazione target-gas.

- Titanio (target) + Azoto (gas) = Nitruro di Titanio (TiN), un rivestimento molto comune, duro, con un caratteristico colore oro.

- Cromo (target) + Azoto (gas) = Nitruro di Cromo (CrN), noto per la sua eccellente resistenza alla corrosione e durezza.

- Titanio (target) + Carbonio/Azoto (gas) = Carbonitruro di Titanio (TiCN), un rivestimento ancora più duro apprezzato per la sua resistenza all'usura sugli utensili da taglio.

Trappole e limitazioni comuni

Sebbene potente, il processo PVD ha requisiti specifici che devono essere rispettati per un esito positivo.

Il ruolo critico del vuoto

Il PVD è fondamentalmente un processo basato sul vuoto. Ciò significa che qualsiasi materiale che rilascia gas sotto vuoto ("degassamento") non è adatto.

Substrati non idonei

Materiali come l'acciaio zincato o l'ottone non placcato non sono generalmente compatibili con il PVD. Lo zinco in questi materiali vaporizza nel vuoto, contaminando la camera e impedendo un buon rivestimento.

La preparazione della superficie è tutto

Il rivestimento finale è buono solo quanto la superficie su cui è applicato. Eventuali contaminanti come oli, sporco o ossidi devono essere meticolosamente rimossi prima che il processo inizi, altrimenti il rivestimento non aderirà correttamente.

Fare la scelta giusta per il tuo obiettivo

La combinazione di materiale target e gas reattivo viene scelta in base al risultato desiderato per il prodotto finale.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura: Un rivestimento come il Carbonitruro di Titanio (TiCN) o il Nitruro di Cromo (CrN) è la scelta superiore, spesso utilizzato su utensili industriali.

- Se il tuo obiettivo principale è una finitura decorativa e durevole: Il Nitruro di Titanio (TiN) offre un classico colore oro, mentre altre combinazioni possono produrre una gamma di colori per gioielli, orologi e accessori.

- Se il tuo obiettivo principale è la resistenza alla corrosione e la leggerezza: I rivestimenti a base di titanio sono un'opzione leader, rendendoli ideali per applicazioni aerospaziali e di impianti medici.

In definitiva, la "sostanza chimica" del PVD è un composto attentamente ingegnerizzato, costruito atomo per atomo per soddisfare una specifica esigenza di prestazione.

Tabella riassuntiva:

| Componente | Ruolo nel rivestimento PVD | Esempi comuni |

|---|---|---|

| Target (solido) | Il materiale primario da vaporizzare e depositare. | Titanio (Ti), Cromo (Cr), Oro (Au), Grafite |

| Gas reattivo | Si combina con il target vaporizzato per formare il composto di rivestimento finale. | Azoto (N₂), Acetilene (C₂H₂), Ossigeno (O₂) |

| Rivestimento risultante | Il composto ad alte prestazioni formato sul substrato. | TiN (Oro, Duro), CrN (Resistente alla corrosione), TiCN (Resistente all'usura) |

Hai bisogno di un rivestimento PVD ad alte prestazioni per le tue attrezzature o componenti di laboratorio? KINTEK è specializzata nella fornitura di soluzioni avanzate di rivestimento PVD che migliorano la durezza, la resistenza alla corrosione e la durabilità per la tua applicazione specifica. La nostra esperienza garantisce che i tuoi strumenti di laboratorio, impianti o parti industriali raggiungano prestazioni e longevità superiori. Contatta i nostri esperti oggi per discutere come possiamo progettare il rivestimento perfetto per le tue esigenze!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato