In breve, la pirolisi è più efficace per le plastiche difficili o antieconomiche da riciclare tramite mezzi meccanici tradizionali. Questo include flussi di plastica mista, imballaggi multistrato e plastiche contaminate da altri materiali. Il processo è particolarmente adatto per una categoria di plastiche note come poliolefine.

La pirolisi offre una potente soluzione per convertire i rifiuti plastici di basso valore in risorse preziose come petrolio e gas. La chiave è capire che, sebbene molte plastiche possano essere lavorate, il tipo e la qualità dell'input determinano direttamente l'efficienza del processo e la qualità dell'output.

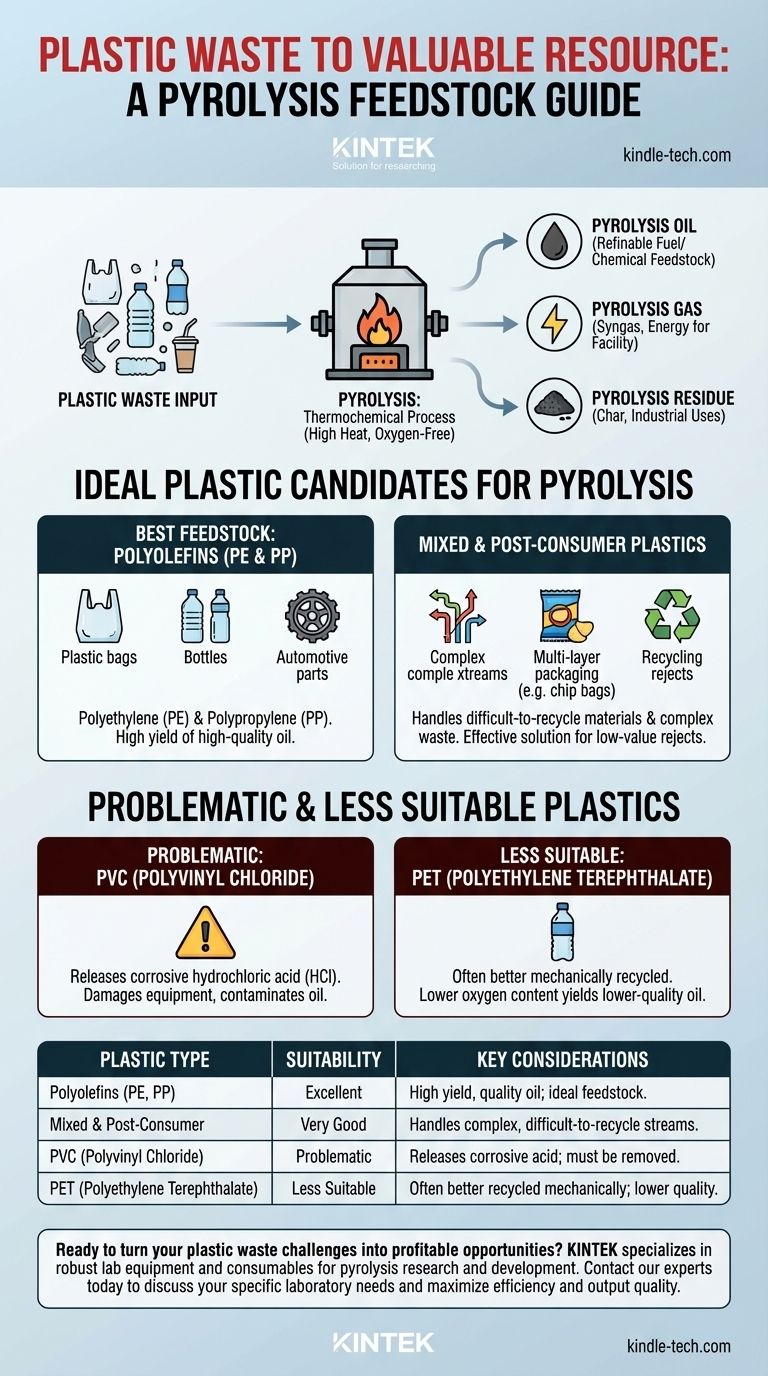

Il ruolo della pirolisi nella gestione dei rifiuti plastici

La pirolisi è un processo termochimico. Utilizza alte temperature in un ambiente privo di ossigeno per scomporre le lunghe e complesse catene polimeriche che compongono le plastiche in molecole più piccole e semplici.

Un'analogia "dis-cottura"

Pensatela come l'opposto della cottura. Quando si cuoce una torta, si combinano ingredienti semplici (farina, zucchero, uova) con il calore per creare un prodotto finale complesso. La pirolisi prende un prodotto complesso (plastica) e applica calore per scomporlo nei suoi costituenti più semplici e basilari.

L'obiettivo: plastiche difficili da riciclare

Il vantaggio principale della pirolisi è la sua capacità di gestire flussi di plastica che eludono il riciclo tradizionale. Questo include materiali che spesso vengono smaltiti in discarica o inceneriti.

Gli output: dai rifiuti al valore

Il processo converte i rifiuti plastici in tre prodotti principali:

- Olio di pirolisi: un greggio sintetico che può essere raffinato in combustibili o utilizzato come materia prima chimica.

- Gas di pirolisi (Syngas): una miscela di gas combustibili che può essere utilizzata per alimentare l'impianto di pirolisi stesso, rendendolo più efficiente dal punto di vista energetico.

- Residuo di pirolisi (Char): un sottoprodotto solido, ricco di carbonio, che può avere varie applicazioni industriali.

Candidati plastici ideali per la pirolisi

Sebbene molti tipi di plastica possano essere lavorati, alcuni sono molto più adatti di altri in base alla qualità e alla resa dell'olio che producono.

Poliolefine (PE & PP): la migliore materia prima

Plastiche come il Polietilene (PE)—utilizzato in sacchetti di plastica, bottiglie e pellicole—e il Polipropilene (PP)—presente in contenitori e parti automobilistiche—sono i candidati ideali. Producono una grande quantità di olio di pirolisi di alta qualità.

Plastiche miste e post-consumo

È qui che la pirolisi brilla davvero. Può elaborare efficacemente le plastiche post-consumo e i rifiuti solidi urbani (RSU) segregati. Questi flussi sono spesso un mix di diversi tipi di polimeri.

Scarti di riciclo a basso valore

Materiali che vengono scartati dagli impianti di riciclo meccanico a causa di contaminazione o composizione complessa, come gli imballaggi multistrato (es. sacchetti di patatine), sono eccellenti candidati per la pirolisi.

Comprendere i compromessi e le plastiche problematiche

Non tutte le plastiche sono uguali, e alcune introducono sfide significative nel processo di pirolisi. Riconoscere queste limitazioni è fondamentale per un'operazione di successo.

Il problema principale con il PVC (cloruro di polivinile)

Il PVC è altamente problematico. Quando riscaldato, il cloro nella sua struttura viene rilasciato, formando acido cloridrico. Questo acido è estremamente corrosivo per le apparecchiature e contamina il prodotto finale dell'olio, riducendone il valore e richiedendo passaggi di lavorazione extra.

La sfida con il PET (polietilene tereftalato)

Il PET, comunemente usato per le bottiglie d'acqua, può essere pirolizzato. Tuttavia, è spesso più economicamente e ambientalmente vantaggioso riciclarlo tramite mezzi meccanici tradizionali. Inoltre, il suo contenuto di ossigeno può portare a un olio di qualità inferiore rispetto alle poliolefine.

L'impatto dei contaminanti

Qualsiasi materiale non plastico o umidità nella materia prima influenzerà il processo. L'umidità si trasformerà in vapore e potrebbe comportare acque reflue che necessitano di trattamento, mentre altri contaminanti aumenteranno semplicemente la quantità di residuo solido (carbone).

Come applicare questo al tuo obiettivo

La scelta della materia prima plastica dovrebbe essere direttamente allineata con il tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la resa di olio combustibile di alta qualità: dai priorità a flussi puliti di Polietilene (PE) e Polipropilene (PP).

- Se il tuo obiettivo principale è la gestione dei rifiuti per flussi complessi: la pirolisi è un'ottima soluzione per plastiche miste, imballaggi multistrato e scarti dal riciclo meccanico.

- Se il tuo obiettivo principale è la sicurezza operativa e la longevità delle apparecchiature: investi in tecnologia di pre-selezione per rimuovere quanto più PVC possibile dalla tua materia prima prima che entri nel reattore.

Abbinando correttamente l'input plastico alle capacità del processo, la pirolisi può trasformare efficacemente i rifiuti problematici in una risorsa preziosa.

Tabella riassuntiva:

| Tipo di plastica | Idoneità alla pirolisi | Considerazioni chiave |

|---|---|---|

| Poliolefine (PE, PP) | Eccellente | Alta resa di olio di qualità; materia prima ideale. |

| Plastiche miste e post-consumo | Molto buono | Gestisce flussi complessi e difficili da riciclare. |

| PVC (cloruro di polivinile) | Problematico | Rilascia acido cloridrico corrosivo; deve essere rimosso. |

| PET (polietilene tereftalato) | Meno adatto | Spesso meglio riciclato meccanicamente; produce olio di qualità inferiore. |

Pronto a trasformare le tue sfide sui rifiuti plastici in opportunità redditizie? KINTEK è specializzata nella fornitura di robuste apparecchiature da laboratorio e materiali di consumo per la ricerca e lo sviluppo della pirolisi. Sia che tu stia analizzando l'idoneità della materia prima o ottimizzando il tuo processo, le nostre soluzioni ti aiutano a massimizzare l'efficienza e la qualità dell'output. Contatta i nostri esperti oggi per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a raggiungere i tuoi obiettivi di trasformazione dei rifiuti in risorse.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia