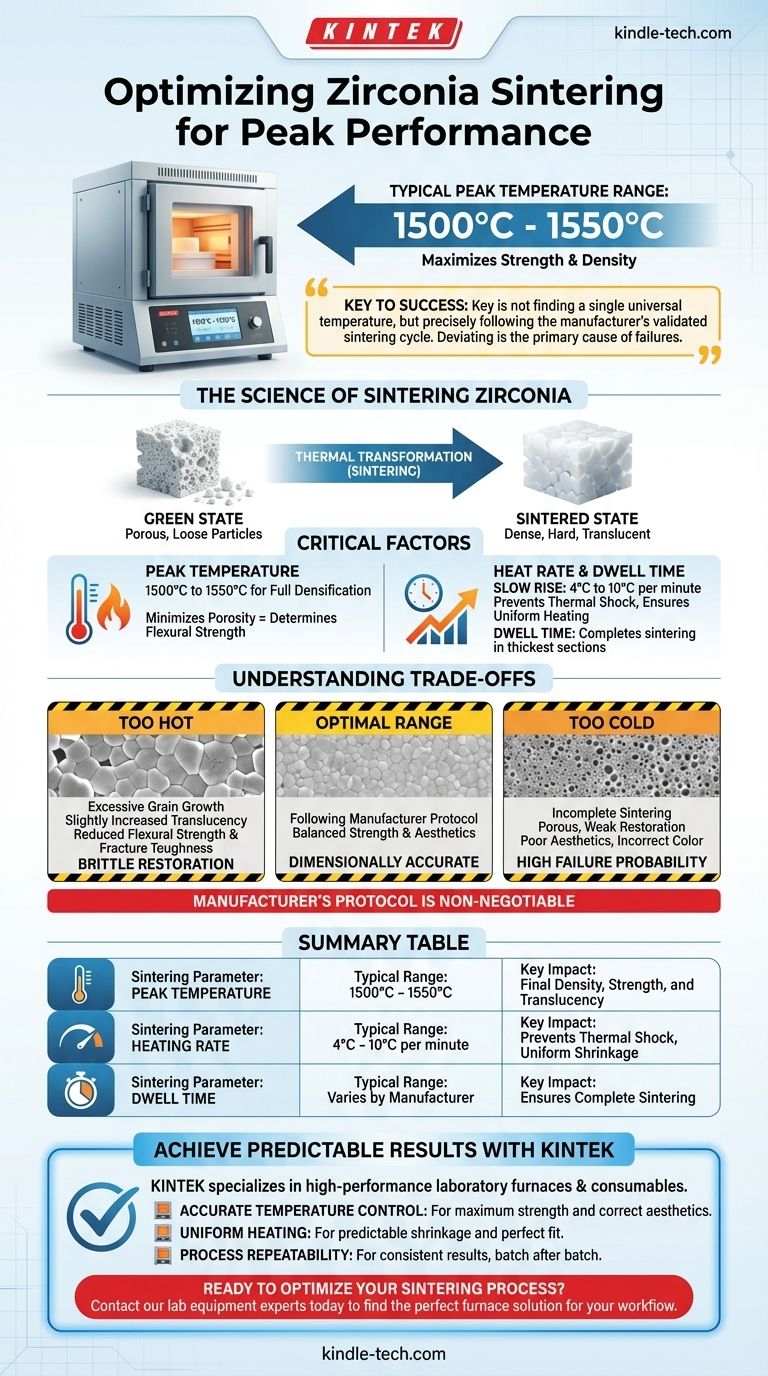

Nella maggior parte dei casi, la zirconia viene cotta—un processo più precisamente chiamato sinterizzazione—fino a una temperatura di picco compresa tra 1500°C e 1550°C. Questo intervallo è quello in cui il materiale raggiunge tipicamente la sua massima resistenza e densità. Tuttavia, questa è una linea guida generale, e la temperatura precisa e il programma di riscaldamento sono dettati interamente dal prodotto specifico di zirconia e dalle istruzioni del produttore.

La chiave del successo con la zirconia non è trovare un'unica temperatura universale, ma seguire precisamente il ciclo di sinterizzazione convalidato dal produttore. La deviazione da questo protocollo è la causa principale dei fallimenti in termini di resistenza, adattamento ed estetica.

La Scienza della Sinterizzazione della Zirconia

La sinterizzazione è un processo di trasformazione termica. Converte la restauro in zirconia pre-sinterizzata, porosa e simile a gesso, in una struttura ceramica densa, dura e traslucida. Comprendere questo processo è fondamentale per evitare le insidie comuni.

Da Poroso a Denso

Nel suo stato pre-sinterizzato o "verde", un restauro in zirconia fresato è composto da particelle ceramiche poco compattate. Il ciclo di sinterizzazione applica calore controllato, facendo sì che queste particelle si leghino e si fondano insieme, eliminando gli spazi tra di esse e restringendo il restauro alla sua forma finale e densa.

Perché la Temperatura Determina la Resistenza

La temperatura di picco del ciclo di sinterizzazione è direttamente collegata alla densità finale del materiale. Gli studi dimostrano che raggiungere l'intervallo tra 1500°C e 1550°C è fondamentale per la maggior parte dei tipi di zirconia convenzionali (come la 3Y-TZP) per ottenere la completa densificazione. Questo processo minimizza la porosità, che è il fattore principale nel determinare la resistenza a flessione finale e la resistenza alla frattura del materiale.

Il Ruolo Critico della Velocità di Riscaldamento e del Tempo di Mantenimento

La sinterizzazione non riguarda solo la temperatura di picco. La velocità di aumento della temperatura è altrettanto importante. La maggior parte dei produttori specifica un aumento lento del calore, tipicamente tra 4°C e 10°C al minuto. Una rampa lenta e controllata previene lo shock termico e assicura che l'intero restauro si riscaldi uniformemente, il che è cruciale per una contrazione prevedibile e per prevenire stress interni.

Una volta raggiunta la temperatura di picco, il restauro viene mantenuto per un periodo—noto come tempo di mantenimento (dwell time)—per assicurare che il processo di sinterizzazione sia completato anche nelle parti più spesse della corona o del ponte.

Comprendere i Compromessi

Modificare leggermente il ciclo di sinterizzazione può avere effetti significativi e spesso dannosi sul restauro finale. Cercare semplicemente un ciclo "più caldo" o "più veloce" è un errore comune.

Il Problema del "Troppo Caldo": Crescita del Grano

Superare la temperatura di picco raccomandata dal produttore può causare una crescita eccessiva dei grani all'interno della struttura cristallina della zirconia. Sebbene ciò possa aumentare leggermente la traslucenza, spesso comporta una riduzione della resistenza a flessione e della tenacità alla frattura, rendendo il restauro più fragile.

Il Problema del "Troppo Freddo": Sinterizzazione Incompleta

La cottura a una temperatura inferiore all'intervallo raccomandato è ancora più problematica. Se la zirconia non raggiunge la sua temperatura di sinterizzazione ideale, non si densificherà completamente. Ciò si traduce in un restauro poroso e debole con scarsa estetica, colore errato e un'alta probabilità di cedimento prematuro.

Il Protocollo del Produttore Non è Negoziabile

Diverse formulazioni di zirconia (ad esempio, ad alta resistenza per posteriori rispetto ad alta traslucenza per anteriori) hanno composizioni chimiche uniche. Ogni produttore investe risorse significative per sviluppare un protocollo di sinterizzazione convalidato che bilanci perfettamente resistenza, traslucenza e precisione dimensionale per il loro materiale specifico. Utilizzare il protocollo per la "Zirconia A" con un disco di "Zirconia B" porterà a risultati imprevedibili e scadenti.

Ottenere Risultati Prevedibili Ogni Volta

Il tuo obiettivo è eliminare le variabili e produrre risultati coerenti e di alta qualità. La chiave risiede nella precisione e nell'adesione a un processo convalidato.

- Se la tua priorità principale è la massima resistenza e durata: Segui rigorosamente il ciclo di sinterizzazione standard del produttore, assicurandoti che il tuo forno sia calibrato per raggiungere accuratamente la temperatura di picco target (spesso 1500-1550°C).

- Se la tua priorità principale è l'alta estetica e traslucenza: Utilizza un materiale di zirconia specificamente progettato per l'uso anteriore e segui il suo protocollo di sinterizzazione unico, che potrebbe utilizzare una temperatura di picco o un tempo di ciclo leggermente diversi.

- Se stai riscontrando risultati incoerenti (ad esempio, scarso adattamento, bassa resistenza, tonalità errate): La tua prima azione dovrebbe essere verificare e calibrare la temperatura del tuo forno e quindi riconfermare meticolosamente che stai utilizzando il ciclo corretto per l'esatto disco di zirconia in uso.

In definitiva, padroneggiare la zirconia è una disciplina di precisione, non di approssimazione.

Tabella Riassuntiva:

| Parametro di Sinterizzazione | Intervallo Tipico | Impatto Chiave |

|---|---|---|

| Temperatura di Picco | 1500°C - 1550°C | Determina la densità finale, la resistenza e la traslucenza. |

| Velocità di Riscaldamento | 4°C - 10°C al minuto | Previene lo shock termico e assicura una contrazione uniforme. |

| Tempo di Mantenimento | Varia in base al Produttore | Assicura che la sinterizzazione sia completa nelle sezioni più spesse. |

Ottieni restauri in zirconia coerenti e di alta qualità con ogni ciclo di sinterizzazione.

Il tuo successo dipende dal controllo preciso della temperatura e da processi ripetibili. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo, fornendo ai laboratori odontotecnici le attrezzature affidabili necessarie per seguire esattamente i protocolli dei produttori.

Ti aiutiamo a eliminare le variabili e ad assicurare:

- Controllo Accurato della Temperatura: Per la massima resistenza ed estetica corretta.

- Riscaldamento Uniforme: Per una contrazione prevedibile e un adattamento perfetto.

- Ripetibilità del Processo: Per risultati coerenti, lotto dopo lotto.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi stesso i nostri esperti di attrezzature da laboratorio per trovare la soluzione di forno perfetta per i tuoi materiali e flussi di lavoro specifici per la zirconia.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali