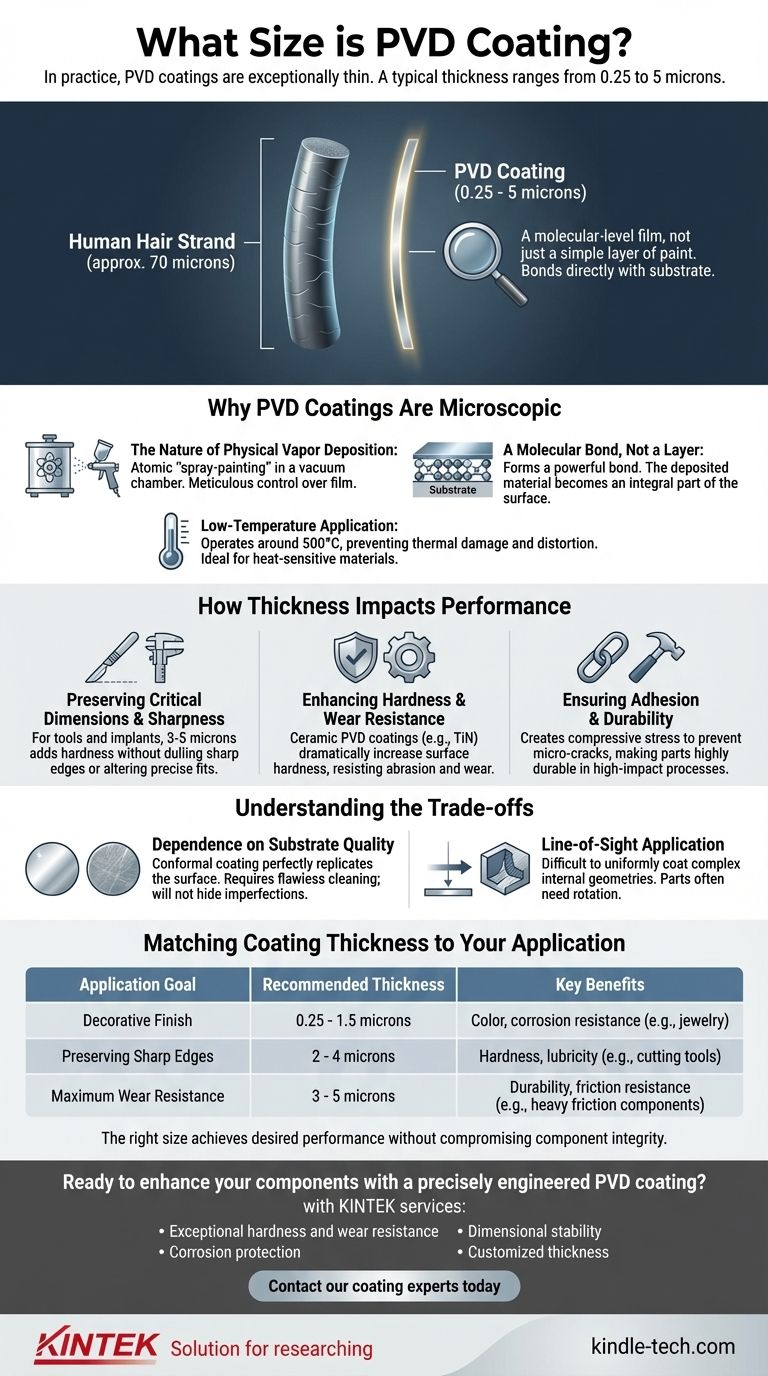

In pratica, i rivestimenti PVD sono eccezionalmente sottili. Un tipico rivestimento PVD (Physical Vapor Deposition) ha uno spessore che varia da 0,25 a 5 micron (micrometri). Piuttosto che un semplice strato di vernice, si tratta di un film a livello molecolare che si lega direttamente al materiale del substrato, alterando fondamentalmente le sue proprietà superficiali pur essendo quasi incommensurabilmente sottile.

La natura estremamente sottile di un rivestimento PVD non è una limitazione, ma il suo vantaggio distintivo. Questo strato microscopico migliora la durezza, la resistenza all'usura e l'estetica a livello molecolare senza compromettere le dimensioni precise o i bordi affilati del pezzo sottostante.

Perché i Rivestimenti PVD sono Microscopici

La sottigliezza di un rivestimento PVD è il risultato diretto del processo altamente controllato utilizzato per crearlo. Questo non è un rivestimento che viene spazzolato o immerso; è costruito atomo per atomo.

La Natura della Deposizione Fisica da Vapore

Il PVD è un metodo di deposizione sotto vuoto in cui un materiale solido viene vaporizzato in una camera a vuoto e depositato su un substrato bersaglio. Pensatelo come una forma di "verniciatura a spruzzo" atomica.

Il processo consente un controllo meticoloso sul film finale. Tecnologie chiave come i sistemi a polarizzazione pulsata e i bersagli a più archi assicurano che il rivestimento sia applicato uniformemente con una potente adesione.

Un Legame Molecolare, Non uno Strato

A differenza della placcatura tradizionale, il PVD forma un potente legame molecolare con il substrato. Il materiale depositato diventa parte integrante della superficie del componente.

Questo è il motivo per cui uno strato incredibilmente sottile può fornire un aumento così drammatico della durata: non si limita a stare sopra; è fuso con il materiale sottostante.

Applicazione a Bassa Temperatura

I processi PVD operano a temperature relativamente basse (circa 500°C). Ciò previene i danni termici, la deformazione o la distorsione che possono verificarsi con metodi di rivestimento a temperature più elevate come la Deposizione Chimica da Vapore (CVD).

Questo rende il PVD ideale per rivestire materiali sensibili al calore o pezzi finiti con tolleranze dimensionali strette.

Come lo Spessore Influisce sulle Prestazioni

Lo spessore specificato di un rivestimento PVD non è arbitrario. È progettato per bilanciare la durata con i requisiti funzionali del pezzo.

Preservare Dimensioni Critiche e Nitidezza

Per componenti come utensili da taglio, stampi a iniezione o impianti medici, anche un minuscolo cambiamento di dimensione può rendere il pezzo inutilizzabile.

Un rivestimento PVD, tipicamente tra 3 e 5 micron di spessore per gli utensili, aggiunge immensa durezza e lubrificità senza smussare un bordo tagliente o alterare accoppiamenti precisi.

Migliorare la Durezza e la Resistenza all'Usura

Anche con pochi micron di spessore, un rivestimento PVD ceramico (come il Nitruro di Titanio, o TiN) aumenta drasticamente la durezza superficiale del metallo sottostante.

Questo crea una superficie altamente resistente all'abrasione, all'attrito e all'usura. Per alcune leghe, può persino aumentare il limite di fatica e la resistenza complessiva del pezzo.

Garantire Adesione e Durata

Il processo PVD crea una sollecitazione di compressione all'interno dello strato di rivestimento mentre si raffredda. Questa sollecitazione interna aiuta a prevenire la formazione e la propagazione di micro-crepe.

Questa qualità rende i pezzi rivestiti in PVD eccezionalmente durevoli in processi ad alto impatto o interrotti, come la fresatura.

Comprendere i Compromessi

Sebbene potente, il PVD non è una soluzione universale. Le sue caratteristiche creano limitazioni specifiche che sono fondamentali da comprendere.

Dipendenza dalla Qualità del Substrato

I rivestimenti PVD sono conformi, il che significa che replicano perfettamente la superficie su cui sono applicati. Non sono un riempitivo e non nasconderanno graffi, segni di utensili o altre imperfezioni.

Per una finitura di alta qualità, il substrato deve essere lucidato e perfettamente pulito prima di entrare nella camera a vuoto.

Applicazione "Line-of-Sight" (a vista)

Il processo PVD generalmente funziona su base "line-of-sight". Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato.

Ciò rende difficile rivestire uniformemente geometrie interne complesse o aree profondamente incassate. I pezzi spesso devono essere ruotati su attrezzature complesse per garantire una copertura uniforme.

Abbinare lo Spessore del Rivestimento alla Tua Applicazione

Lo spessore ideale dipende interamente dal tuo obiettivo primario per il componente.

- Se il tuo obiettivo principale è una finitura decorativa: Un rivestimento più sottile (da 0,25 a 1,5 micron) è spesso sufficiente per ottenere un colore specifico, come nero o blu, e fornire resistenza alla corrosione su articoli come gioielli o ferramenta architettonica.

- Se il tuo obiettivo principale è preservare i bordi affilati: Un rivestimento da sottile a medio (da 2 a 4 micron) è ideale per utensili da taglio, lame e stampi per ottenere durezza e lubrificità senza smussare il bordo critico.

- Se il tuo obiettivo principale è la massima resistenza all'usura: Un rivestimento più spesso (da 3 a 5 micron) è il migliore per componenti soggetti a forte attrito o ambienti difficili, dove un leggero aumento dimensionale è accettabile.

In definitiva, la dimensione "giusta" per un rivestimento PVD è quella che raggiunge le prestazioni desiderate senza compromettere l'integrità del componente.

Tabella Riepilogativa:

| Obiettivo dell'Applicazione | Spessore del Rivestimento Raccomandato | Vantaggi Chiave |

|---|---|---|

| Finitura Decorativa | 0,25 - 1,5 micron | Colore, resistenza alla corrosione |

| Preservare Bordi Affilati | 2 - 4 micron | Durezza, lubrificità |

| Massima Resistenza all'Usura | 3 - 5 micron | Durata, resistenza all'attrito |

Pronto a migliorare i tuoi componenti con un rivestimento PVD progettato con precisione?

Presso KINTEK, siamo specializzati nell'applicazione di rivestimenti PVD ad alte prestazioni su apparecchiature di laboratorio, utensili e componenti di precisione. I nostri rivestimenti offrono:

- Eccezionale durezza e resistenza all'usura per una maggiore durata

- Protezione dalla corrosione per resistere ad ambienti difficili

- Stabilità dimensionale per preservare tolleranze critiche

- Spessore personalizzato adattato alle tue specifiche esigenze applicative

Che tu stia rivestendo utensili da taglio, strumenti medici o materiali di consumo specializzati da laboratorio, le nostre soluzioni PVD possono migliorare significativamente le prestazioni e la durata.

Contatta oggi i nostri esperti di rivestimenti per discutere come possiamo ottimizzare i tuoi componenti con i nostri servizi avanzati di rivestimento PVD.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura