Nelle applicazioni industriali, un mulino a palle non viene utilizzato per la frantumazione primaria ma per la macinazione fine. Prende materiale pre-frantumato, tipicamente più piccolo di 20 millimetri, e lo riduce a una polvere fine. Sebbene alcuni mulini su larga scala possano accettare alimentazioni fino a 50 mm, la loro funzione principale è macinare, non frantumare grandi rocce.

La distinzione fondamentale da comprendere è che un mulino a palle è uno strumento di macinazione, non un frantoio. Opera nella fase finale della riduzione delle dimensioni, progettato per trasformare piccole particelle in una polvere fine, non per rompere grandi rocce in pezzi più piccoli.

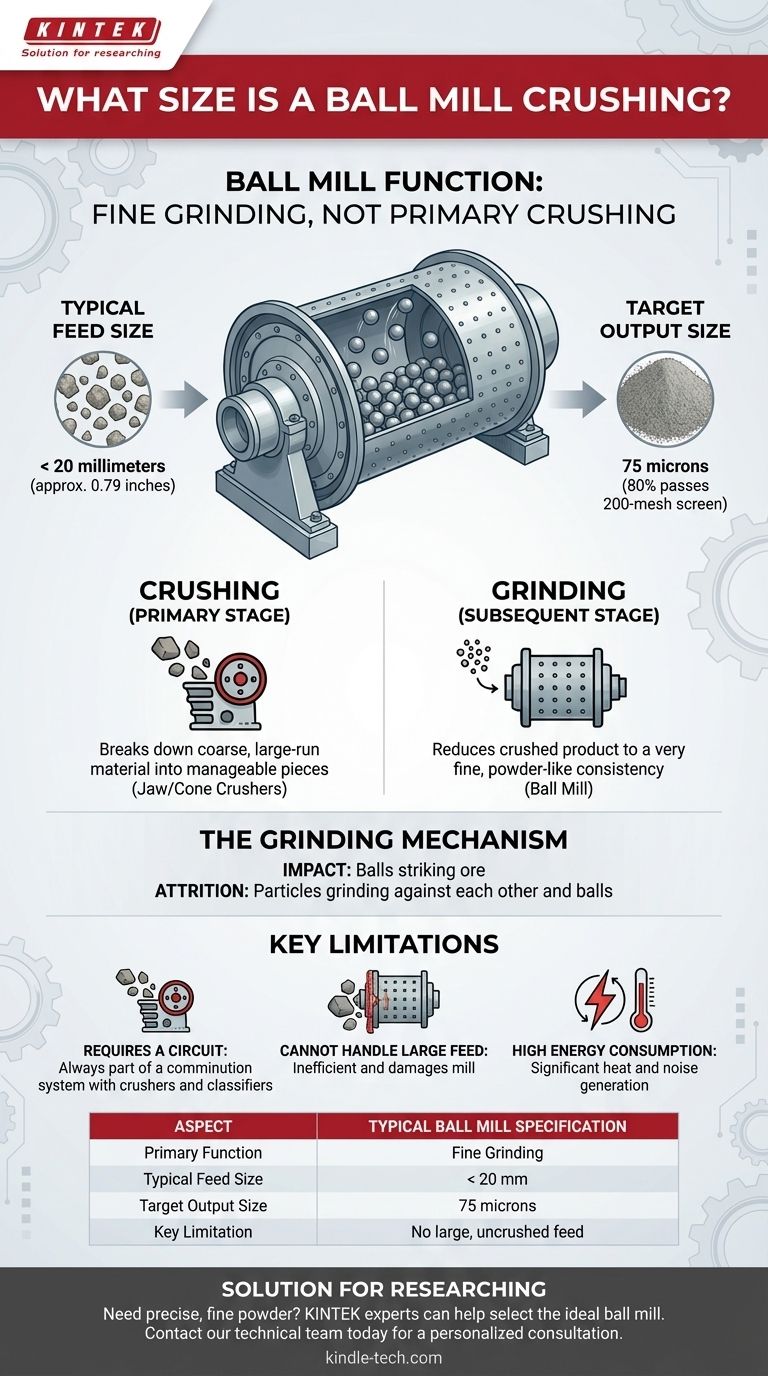

Il ruolo di un mulino a palle nella riduzione delle dimensioni

Un punto comune di confusione è la differenza tra frantumazione e macinazione. Sebbene entrambi riducano le dimensioni del materiale, operano su scale molto diverse e rappresentano fasi diverse in un circuito di lavorazione.

Distinguere la frantumazione dalla macinazione

La frantumazione è la prima fase della riduzione delle dimensioni. Si occupa di materiale grossolano, di grandi dimensioni, rompendolo in pezzi gestibili. Questo è il lavoro di frantoi a mascelle, frantoi giratori e frantoi a cono.

La macinazione è la fase successiva. Prende il prodotto dal circuito di frantumazione e lo riduce a una consistenza molto fine, spesso simile a una polvere. Questo è il dominio esclusivo dei mulini, come il mulino a palle.

Dimensioni tipiche dell'alimentazione

Un mulino a palle richiede un'alimentazione pre-lavorata. Il materiale che entra nel mulino è già stato frantumato da una o più fasi di frantumazione.

La dimensione standard dell'alimentazione per un mulino a palle è generalmente inferiore a 20 millimetri (circa 0,79 pollici). Questo assicura che i mezzi di macinazione (le sfere d'acciaio) possano lavorare in modo efficiente.

Dimensione di uscita target

L'obiettivo di un mulino a palle è produrre una polvere fine e uniforme. La dimensione esatta dell'uscita è un parametro di processo critico adattato all'applicazione specifica, come la liberazione minerale o la preparazione del materiale per una reazione chimica.

Questa dimensione di uscita è spesso misurata in micron o in base alla dimensione della maglia. Un obiettivo comune nella lavorazione dei minerali è macinare il materiale fino a quando l'80% di esso passa attraverso un setaccio a 200 mesh, che corrisponde a una dimensione delle particelle di circa 75 micron.

Il meccanismo di macinazione

Un mulino a palle è un grande tamburo rotante parzialmente riempito di sfere d'acciaio. Mentre il tamburo gira, le sfere vengono sollevate sul lato del tamburo e poi cadono a cascata o a cataratta sul materiale.

La riduzione delle dimensioni si ottiene attraverso due forze primarie: l'impatto (le sfere che colpiscono il minerale) e l'attrito (le particelle che si macinano l'una contro l'altra e contro le sfere). Questa azione continua è ciò che produce il prodotto estremamente fine.

Comprendere le limitazioni chiave

Sebbene potente, un mulino a palle è un'attrezzatura specializzata con specifici vincoli operativi. Comprenderli è fondamentale per utilizzarlo in modo efficace.

Non un frantoio primario

La limitazione più significativa è che un mulino a palle non può gestire grandi dimensioni di alimentazione. Tentare di alimentarlo con materiale più grande delle sue specifiche di progettazione comporterà un'estrema inefficienza e potenziali danni al rivestimento interno del mulino.

Elevato consumo energetico

La macinazione è la parte più energivora della maggior parte delle operazioni di lavorazione dei minerali. I mulini a palle sono notoriamente inefficienti nel loro consumo energetico, con una gran parte dell'elettricità consumata che viene convertita in calore e rumore piuttosto che in utile lavoro di macinazione.

Richiede un circuito

Un mulino a palle non lavora mai in isolamento. Fa sempre parte di un circuito di comminuzione più ampio che include frantoi a monte per preparare la sua alimentazione e spesso classificatori a valle (come idrocicloni) per garantire che il prodotto soddisfi le specifiche di dimensione richieste.

Come applicare questo al tuo obiettivo

La dimensione finale richiesta delle particelle determina se un mulino a palle è la tecnologia giusta per il tuo processo.

- Se il tuo obiettivo primario è la liberazione minerale: Un mulino a palle è essenziale per macinare il minerale abbastanza finemente da separare le particelle minerali di valore dalla roccia sterile (ganga).

- Se il tuo obiettivo primario è creare una superficie specifica: Per prodotti come il cemento o alcuni pigmenti, un mulino a palle fornisce la macinazione necessaria per raggiungere la reattività chimica richiesta.

- Se il tuo obiettivo primario è la riduzione grossolana o intermedia: Un mulino a palle è lo strumento sbagliato; hai bisogno invece di un frantoio primario (a mascelle) o secondario (a cono).

In definitiva, un mulino a palle è uno strumento di precisione per il passaggio finale e critico di trasformare materiale granulare in una polvere fine.

Tabella riassuntiva:

| Aspetto | Specifiche tipiche del mulino a palle |

|---|---|

| Funzione primaria | Macinazione fine (non frantumazione primaria) |

| Dimensione tipica dell'alimentazione | < 20 millimetri (0,79 pollici) |

| Dimensione di uscita target | 75 micron (80% passante 200 mesh) |

| Limitazione chiave | Non può gestire materiale di alimentazione grande e non frantumato |

Hai bisogno di ottenere una polvere fine e precisa per il tuo laboratorio o processo industriale?

Gli esperti di KINTEK possono aiutarti a selezionare il mulino a palle ideale o altre attrezzature per la riduzione delle dimensioni per il tuo materiale specifico e la dimensione delle particelle target. Siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per soddisfare le tue esigenze di macinazione e lavorazione.

Contatta oggi il nostro team tecnico per una consulenza personalizzata e scopri la differenza KINTEK in termini di prestazioni e affidabilità.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Qual è il vantaggio dell'utilizzo di barattoli e sfere di carburo di tungsteno (WC) per la macinazione? Ottenere un'elevata efficienza di macinazione ad alta energia

- Come contribuiscono i mulini e le sfere di macinazione in acciaio inossidabile alla lega meccanica? Ottimizzare la sintesi di polveri HEA

- Perché è necessario un contenitore per mulino a sfere rivestito in Y-ZrO2 per la sintesi di Na3PS4? Garantire la purezza negli elettroliti solforati

- Quali sono i vantaggi dei barattoli per mulini a palle in poliuretano per il nitruro di silicio? Garantire purezza ed evitare contaminazioni metalliche

- Perché i mulini a palle e le sfere in carburo di tungsteno sono preferiti per le polveri ceramiche di litio ad alta purezza? Garantire la massima purezza.