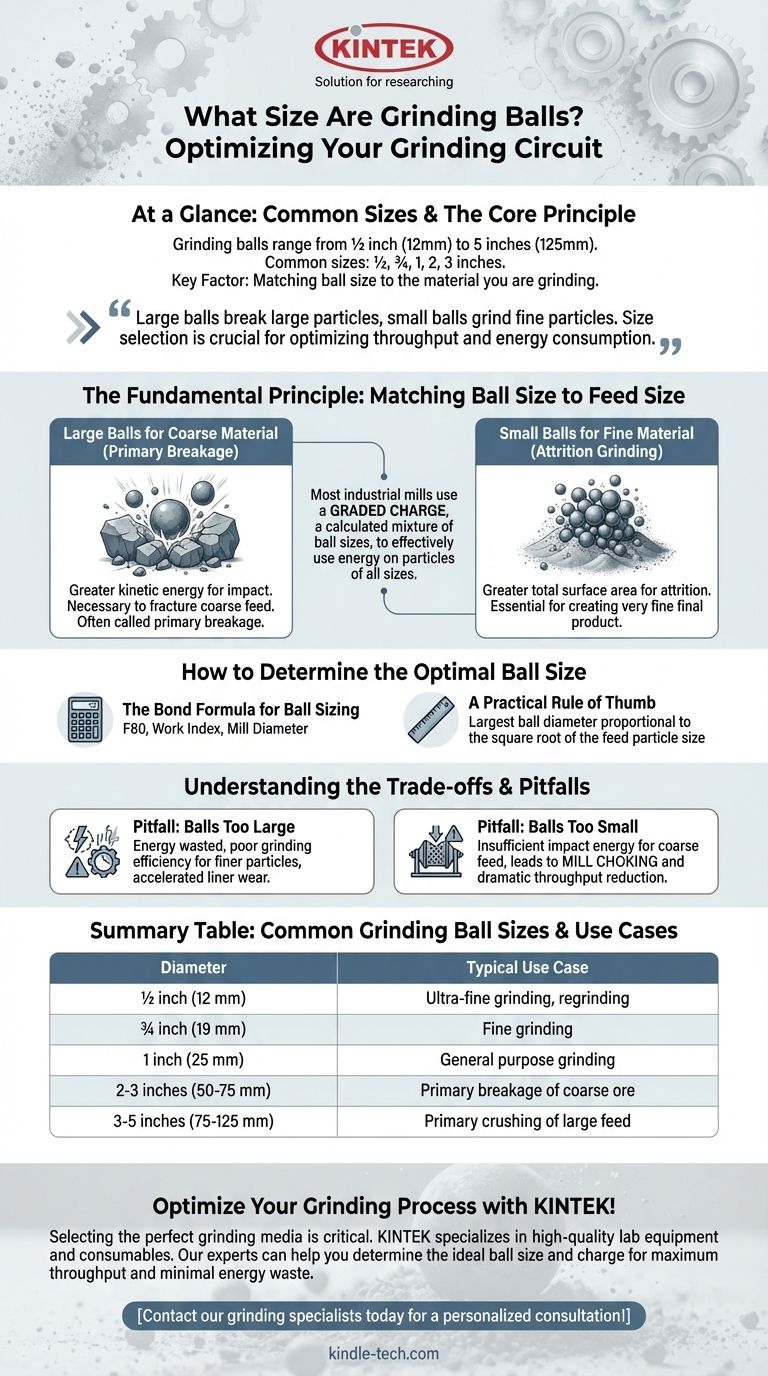

In breve, le sfere di macinazione sono tipicamente disponibili in diametri che vanno da un minimo di ½ pollice (circa 12 mm) a un massimo di 5 pollici (circa 125 mm). Le dimensioni comuni includono sfere da ½, ¾, 1, 2 e 3 pollici, e la dimensione specifica è uno dei fattori più critici per l'efficienza di un circuito di macinazione a mulino a sfere.

Il principio fondamentale non è trovare una singola dimensione "corretta", ma abbinare la dimensione della sfera al materiale che si sta macinando. Le sfere grandi rompono le particelle grandi, e le sfere piccole macinano le particelle fini, rendendo la selezione della dimensione una decisione cruciale per ottimizzare la produttività e il consumo energetico.

Il Principio Fondamentale: Abbinare la Dimensione della Sfera alla Dimensione del Materiale in Ingresso

Lo scopo principale di un mulino a sfere è ridurre la dimensione delle particelle attraverso l'impatto e l'attrito. La dimensione del mezzo di macinazione (le sfere) detta direttamente come questa energia viene applicata.

Sfere Grandi per Materiale Grosso

Le sfere grandi e pesanti possiedono una maggiore energia cinetica all'impatto. Questa energia ad alto impatto è necessaria per fratturare efficacemente le particelle di alimentazione grandi e grossolane.

Questo è spesso chiamato frantumazione primaria. Senza sfere abbastanza grandi da rompere le particelle più grandi che entrano nel mulino, l'intero processo si fermerà.

Sfere Piccole per Materiale Fine

Al contrario, le sfere più piccole hanno una superficie totale significativamente maggiore per un dato peso o volume. Una tonnellata di sfere da 1 pollice ha molti più punti di contatto di una tonnellata di sfere da 3 pollici.

Questa vasta superficie è essenziale per la macinazione per attrito, dove le particelle fini vengono sfregate e consumate in polveri ancora più fini. Le sfere piccole sono efficienti nel creare un prodotto finale molto fine ma mancano della forza d'impatto per rompere rocce grandi.

Il Concetto di Carica Graduata

La maggior parte dei mulini industriali non utilizza una singola dimensione di sfera uniforme. Utilizzano una carica graduata, che è una miscela attentamente calcolata di sfere di diverse dimensioni.

Man mano che il materiale si rompe all'interno del mulino, richiede sfere progressivamente più piccole per continuare a macinarlo in modo efficiente. Una carica graduata assicura che l'energia sia utilizzata efficacemente su particelle di tutte le dimensioni all'interno del mulino.

Come Determinare la Dimensione Ottimale della Sfera

Mentre l'ispezione visiva fornisce un punto di partenza, gli ingegneri utilizzano metodi consolidati per calcolare la dimensione ideale della sfera per una data operazione.

La Formula di Bond per il Dimensionamento delle Sfere

Lo standard industriale per questo calcolo è una formula empirica sviluppata da Fred Bond. È il metodo più affidabile per determinare il diametro ottimale della sfera.

La formula considera principalmente tre variabili chiave:

- Dimensione del Materiale in Ingresso (F80): La dimensione della maglia attraverso cui passa l'80% del materiale in ingresso.

- Durezza del Materiale (Indice di Lavoro): Una misura dell'energia richiesta per macinare un minerale specifico.

- Diametro del Mulino: Il diametro interno del guscio del mulino.

Una Regola Pratica

Una semplificazione ampiamente utilizzata suggerisce che il diametro della sfera più grande dovrebbe essere proporzionale alla radice quadrata della dimensione delle particelle in ingresso.

Questo assicura che il mezzo più grande abbia abbastanza energia d'impatto per rompere le particelle di alimentazione più grandi. Il resto della carica viene quindi graduato verso il basso da questa dimensione massima calcolata.

Comprendere i Compromessi

La selezione della dimensione sbagliata della sfera ha conseguenze significative sia per le prestazioni che per i costi.

Errore: Utilizzare Sfere Troppo Grandi

Se le sfere sono troppo grandi per il materiale in ingresso, l'energia viene sprecata. L'immensa forza d'impatto non è necessaria, e la bassa superficie totale delle sfere si traduce in una scarsa efficienza di macinazione per le particelle più fini. Questo accelera anche l'usura dei rivestimenti in acciaio del mulino.

Errore: Utilizzare Sfere Troppo Piccole

Questo è spesso il problema più grave. Se le sfere sono troppo piccole, non avranno abbastanza energia d'impatto per rompere le particelle di alimentazione più grossolane.

Ciò porta a un accumulo di materiale difficile da macinare nel mulino, una drastica riduzione della produttività e una situazione nota come intasamento del mulino.

Fare la Scelta Giusta per il Tuo Obiettivo

La carica ottimale del mezzo di macinazione è sempre una funzione del tuo obiettivo specifico.

- Se il tuo obiettivo principale è la frantumazione primaria di minerale grosso: Devi usare sfere di grande diametro (ad esempio, 3-5 pollici) come dimensione massima per fornire l'energia d'impatto necessaria.

- Se il tuo obiettivo principale è la macinazione ultra-fine o la ri-macinazione: È necessaria una carica di sfere più piccole (ad esempio, ½-1 pollice) per massimizzare la superficie e promuovere un attrito efficiente.

- Se il tuo obiettivo principale è la macinazione universale con un'ampia distribuzione di alimentazione: Una carica graduata con una miscela scientificamente calcolata di sfere grandi, medie e piccole fornirà le prestazioni più efficienti ed equilibrate.

Scegliere la dimensione corretta della sfera di macinazione è la leva più importante per ottimizzare le prestazioni e l'efficienza energetica del tuo circuito di macinazione.

Tabella Riepilogativa:

| Dimensioni Comuni delle Sfere di Macinazione (Diametro) | Caso d'Uso Tipico |

|---|---|

| ½ pollice (12 mm) | Macinazione ultra-fine, ri-macinazione |

| ¾ pollice (19 mm) | Macinazione fine |

| 1 pollice (25 mm) | Macinazione per uso generale |

| 2-3 pollici (50-75 mm) | Frantumazione primaria di minerale grosso |

| 3-5 pollici (75-125 mm) | Frantumazione primaria di grandi alimentazioni |

Ottimizza il tuo processo di macinazione con KINTEK!

La selezione del mezzo di macinazione perfetto è fondamentale per l'efficienza e la convenienza del tuo laboratorio. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusa una gamma completa di sfere di macinazione e soluzioni di macinazione. I nostri esperti possono aiutarti a determinare la dimensione e la carica ideali delle sfere per il tuo materiale e applicazione specifici, garantendo la massima produttività e il minimo spreco di energia.

Contatta oggi i nostri specialisti della macinazione per una consulenza personalizzata e scopri la differenza KINTEK nei tuoi risultati!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Qual è il ruolo di un mulino Attritor nella preparazione di Cu-CNT? Ottimizzare la dispersione attraverso la lega meccanica

- Quali sono i diversi tipi di sfere di macinazione? Una guida ai mezzi in acciaio vs. ceramica per una macinazione ottimale

- Quali sono i vantaggi di un omogeneizzatore a colloide? Ottenere una riduzione superiore della dimensione delle particelle ed emulsioni stabili

- Qual è la macchina utilizzata in un mangimificio? Scopri il sistema completo per la produzione di mangimi di qualità

- Qual è l'uso della macinazione in laboratorio? Sblocca un'analisi del campione accurata e omogenea

- Quale ruolo gioca l'attrezzatura di macinazione nella valutazione della stabilità chimica degli elettroliti Li3InCl6? | Analisi Esperta

- Qual è il ruolo principale delle attrezzature di macinazione nel pretrattamento del concentrato di rame per la biolisciviazione?

- Come influisce la macinazione fine della mordenite attivata con acido sull'efficienza catalitica? Ottimizzare la granulometria per i risultati