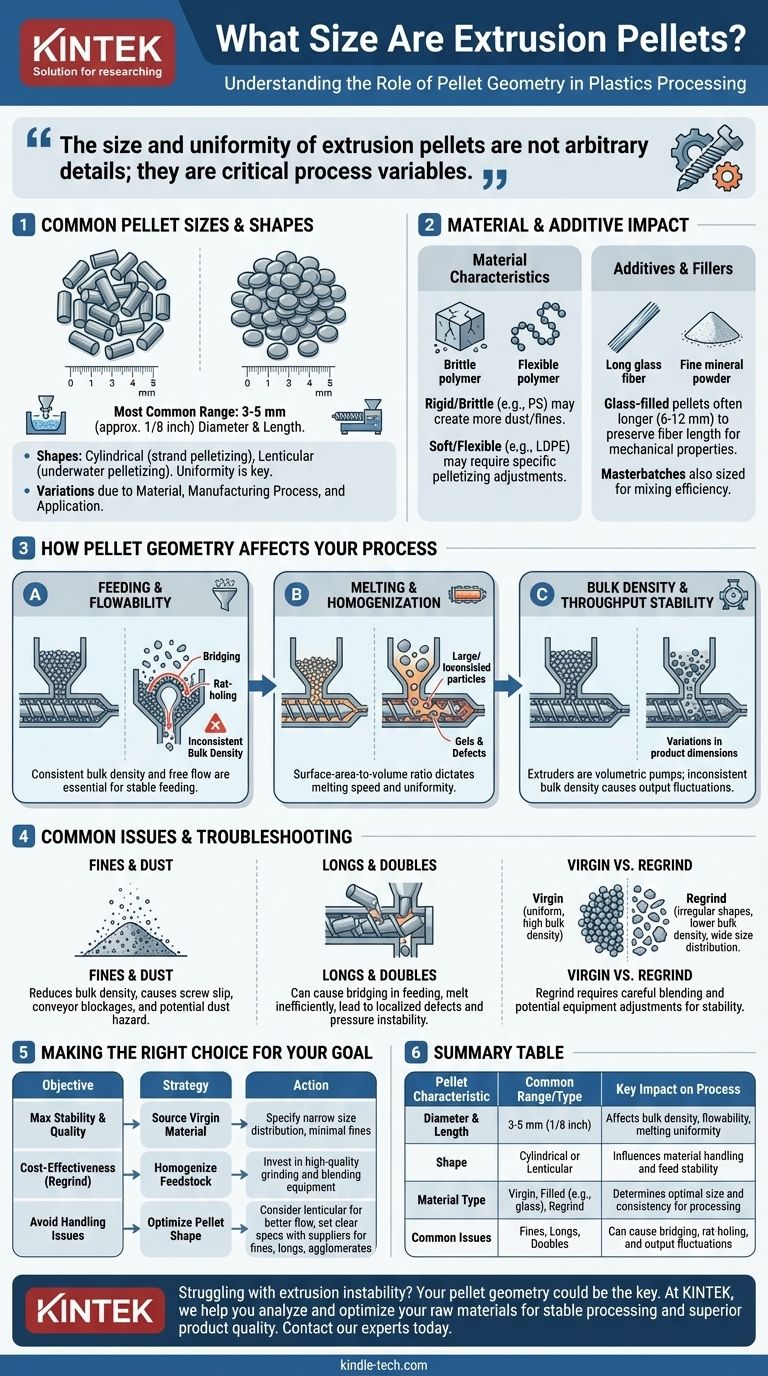

Nell'industria della plastica, non esiste una dimensione universale unica per i pellet da estrusione, ma la stragrande maggioranza rientra in un intervallo specifico. Più comunemente, si trovano pellet termoplastici che hanno all'incirca 3-5 millimetri (circa 1/8 di pollice) di diametro e lunghezza, spesso simili a piccoli cilindri o lenticchie. La dimensione e la forma esatte sono controllate deliberatamente dal produttore del materiale, poiché queste proprietà hanno un impatto diretto sulle prestazioni di lavorazione.

La dimensione e l'uniformità dei pellet da estrusione non sono dettagli arbitrari; sono variabili di processo critiche. Comprendere come la geometria dei pellet influisce sulla manipolazione del materiale, sulla fusione e sulla produzione dell'estrusore è fondamentale per ottenere un processo stabile e un prodotto finale di alta qualità.

Perché non esiste una dimensione "standard" unica

La variazione delle dimensioni dei pellet è una funzione delle proprietà del materiale, del processo di produzione utilizzato per crearlo e della sua applicazione prevista. Questa variabilità è un fattore chiave da controllare.

La gamma e la forma comuni

La maggior parte dei pellet termoplastici vergini sono prodotti per avere nominalmente 3 mm (1/8") di diametro e lunghezza.

Sono tipicamente cilindrici (da pellettizzazione a filo) o lenticolari (a forma di lente, da pellettizzazione subacquea). Questa uniformità è voluta.

Caratteristiche specifiche del materiale

Polimeri diversi si comportano in modo diverso durante la pellettizzazione. Ad esempio, un materiale rigido e fragile come il polistirene per uso generale potrebbe creare più polvere o fini rispetto a un materiale morbido e flessibile come l'LDPE.

I compoundatori regolano le loro attrezzature di pellettizzazione (piastra filiera, velocità del coltello) per creare il pellet più ottimale per una specifica qualità di polimero.

L'impatto degli additivi e dei riempitivi

I materiali sono raramente polimero puro. I compound contenenti riempitivi come fibra di vetro, talco o carbonato di calcio possono alterare significativamente il pellet.

I pellet caricati con vetro, ad esempio, sono spesso più lunghi (es. 6-12 mm) per preservare la lunghezza della fibra, che è fondamentale per ottenere le proprietà meccaniche desiderate nel pezzo finale. Anche i masterbatch (pellet concentrati di colore o additivi) possono avere dimensioni diverse per garantire una miscelazione adeguata.

Come la geometria dei pellet influisce sul tuo processo

La forma fisica della materia prima è la prima variabile di input in qualsiasi operazione di estrusione. Le incongruenze qui si ripercuoteranno sull'intero processo.

Alimentazione e scorrevolezza

Pellet uniformi e scorrevoli sono essenziali per un processo stabile. L'obiettivo è una densità apparente costante nella tramoggia di alimentazione e nella gola.

Forme irregolari, eccesso di fini (polvere) o "lunghi" (pellet eccessivamente lunghi) possono causare bridging (formazione di archi sopra l'uscita della tramoggia) o rat-holing (canalizzazione al centro). Entrambe le condizioni privano la vite dell'estrusore di materiale e causano fluttuazioni nella produzione.

Fusione e omogeneizzazione

Il processo di fusione all'interno del cilindro dell'estrusore è regolato dal rapporto superficie-volume dei pellet.

I pellet più piccoli hanno un rapporto più elevato, consentendo loro di assorbire calore e fondere più rapidamente e uniformemente. Pellet grandi o inconsistenti possono viaggiare più a lungo lungo la vite prima di fondere completamente, portando potenzialmente a particelle non fuse, gel o altri difetti nel prodotto finale.

Densità apparente e stabilità della produttività

Un estrusore è essenzialmente una pompa volumetrica. Per una data velocità della vite, erogherà un volume costante di materiale.

Se la densità apparente del materiale nella gola di alimentazione cambia a causa di dimensioni o forma inconsistenti dei pellet, anche la massa di materiale alimentato cambia. Ciò si traduce direttamente in fluttuazioni della produttività e può causare variazioni nelle dimensioni e nella qualità del prodotto.

Comprendere i compromessi e i problemi comuni

Pellet perfettamente uniformi sono l'ideale, ma la realtà spesso implica la gestione delle imperfezioni. Sapere cosa cercare è fondamentale per la risoluzione dei problemi.

Il problema con fini e polvere

I fini sono polveri sottili o polvere generate durante la pellettizzazione o il trasporto. L'eccesso di fini è altamente problematico.

Possono ridurre la densità apparente, causare lo scivolamento della vite (dove la vite gira ma non riesce a trasportare il materiale in avanti) e creare blocchi nei sistemi di trasporto. In alcuni casi, la polvere fine di polimero può anche rappresentare un pericolo di polvere combustibile.

La sfida dei "lunghi" e dei "doppi"

I lunghi (pellet più lunghi della specifica) o i doppi (due pellet fusi insieme) possono rimanere bloccati nelle attrezzature di alimentazione, specialmente nei sistemi complessi di movimentazione dei materiali.

Queste particelle sovradimensionate si fondono anche meno efficientemente, creando il rischio di difetti localizzati o instabilità della pressione dell'estrusore mentre vengono forzate attraverso il sistema.

Materiale vergine vs. macinato

Mentre il materiale vergine è tipicamente uniforme, il macinato (materiale di scarto riprocessato) è spesso molto irregolare per forma e dimensione. Di solito ha una densità apparente inferiore e una distribuzione più ampia delle dimensioni delle particelle.

L'utilizzo di un'alta percentuale di macinato richiede un'attenta miscelazione con materiale vergine e potrebbe richiedere aggiustamenti delle attrezzature (come gole di alimentazione scanalate o viti specializzate) per garantire una lavorazione stabile.

Fare la scelta giusta per il tuo obiettivo

Controllare la tua materia prima è il primo passo per controllare il tuo processo. Il tuo approccio dovrebbe allinearsi con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima stabilità e qualità del processo: procurati materiale vergine da un fornitore affidabile e specifica una distribuzione dimensionale ristretta con un minimo di fini.

- Se il tuo obiettivo principale è l'efficacia in termini di costi utilizzando il macinato: investi in attrezzature di macinazione e miscelazione di alta qualità per creare una materia prima più omogenea prima che entri nell'estrusore.

- Se il tuo obiettivo principale è evitare problemi di movimentazione del materiale: presta molta attenzione alla forma dei pellet (i pellet lenticolari spesso scorrono meglio dei cilindri) e collabora con i fornitori per stabilire specifiche chiare per fini, lunghi e agglomerati.

In definitiva, considerare i pellet non come semplici perline ma come un input ingegneristico critico ti consente di diagnosticare i problemi e ottimizzare l'intera operazione di estrusione.

Tabella riassuntiva:

| Caratteristica del pellet | Gamma / Tipo comune | Impatto chiave sul processo |

|---|---|---|

| Diametro e Lunghezza | 3-5 mm (1/8 pollice) | Influisce sulla densità apparente, sulla scorrevolezza e sull'uniformità di fusione |

| Forma | Cilindrica o Lenticolare | Influenza la movimentazione del materiale e la stabilità dell'alimentazione |

| Tipo di materiale | Vergine, Caricato (es. vetro), Macinato | Determina la dimensione e la consistenza ottimali per la lavorazione |

| Problemi comuni | Fini, Lunghi, Doppi | Possono causare bridging, rat-holing e fluttuazioni della produzione |

Hai problemi con l'instabilità dell'estrusione o difetti del prodotto? La geometria dei tuoi pellet potrebbe essere la chiave. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità che ti aiutano ad analizzare e ottimizzare le tue materie prime. Che tu stia lavorando con termoplastici vergini, compound complessi o macinati, comprendere i tuoi pellet è il primo passo verso un processo stabile e una qualità del prodotto superiore.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di test di estrusione e analisi dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Produttore personalizzato di componenti in PTFE Teflon per provette per centrifughe

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Tubo da Laboratorio Multizona

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Cosa causa il rallentamento degli impianti idraulici? Diagnosi dei problemi di portata per un funzionamento più rapido

- Il torchio idraulico si è mai guastato? Comprendere le due modalità critiche di guasto

- Cosa succede all'olio idraulico quando è caldo? Prevenire la rottura della viscosità e la costosa ossidazione

- Come contribuisce una pressa idraulica da laboratorio alla densificazione a bassa temperatura degli elettroliti NaSICON? Master CSP

- Quali sono i pericoli delle macchine idrauliche? Comprendere l'iniezione di fluidi ad alta pressione e i rischi meccanici

- Perché le presse idrauliche sono pericolose da utilizzare? Scopri i rischi silenziosi e ingannevoli

- Perché è difficile aumentare il volume di una pressa cubica? Comprendere i vincoli di forza e geometrici

- Qual è lo scopo principale di una pressa idraulica uniaxiale per elettroliti solforati? Ottimizzare i test di conducibilità ionica