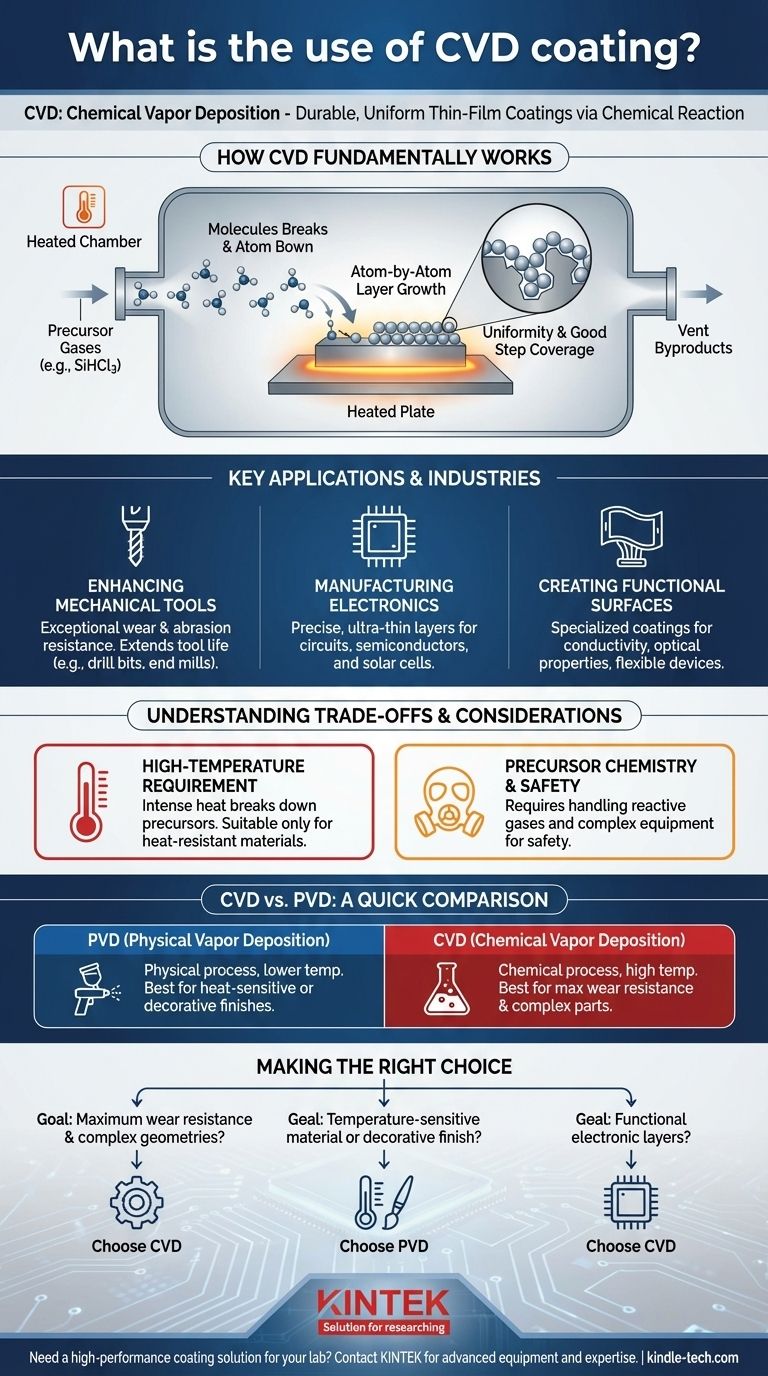

In sostanza, la Deposizione Chimica da Vapore (CVD) viene utilizzata per creare rivestimenti a film sottile altamente durevoli ed eccezionalmente uniformi su una superficie. Non si tratta di un semplice strato di vernice; è un processo chimico che costruisce un nuovo strato funzionale direttamente su un substrato, molecola per molecola. Ciò consente di migliorare le proprietà di un materiale, come la resistenza all'usura, o di costruire i componenti fondamentali dei dispositivi elettronici.

Lo scopo essenziale del CVD è alterare fondamentalmente la superficie di un componente legando chimicamente ad essa un nuovo strato ad alte prestazioni. Questo lo rende un processo fondamentale per le industrie che richiedono estrema durabilità e precisione funzionale, come nella produzione di utensili ad alta usura e semiconduttori.

Come funziona fondamentalmente il CVD

Il concetto di reazione chimica

A differenza dei rivestimenti fisici che vengono semplicemente applicati su una superficie, il CVD implica una reazione chimica. Il processo avviene all'interno di una camera riscaldata dove vengono introdotti gas specifici, noti come precursori.

Costruire uno strato atomo per atomo

Questi gas precursori reagiscono o si decompongono sulla superficie calda dell'oggetto da rivestire. Ad esempio, per creare un rivestimento di silicio, può essere utilizzato il gas triclorosilano (SiHCl3). Quando riscaldato, si scompone e gli atomi di silicio si legano direttamente al substrato, formando un nuovo strato denso e uniforme.

L'uniformità è fondamentale

Poiché il precursore è un gas, può fluire all'interno e intorno a forme complesse, rivestendo tutte le superfici in modo uniforme. Questa capacità di rivestire uniformemente geometrie intricate, una caratteristica nota come buona copertura del gradino, è uno dei principali vantaggi del CVD. I sottoprodotti chimici indesiderati, come il gas acido cloridrico nell'esempio del silicio, vengono scaricati in sicurezza.

Applicazioni e industrie chiave

Le proprietà uniche dei rivestimenti CVD li rendono critici per diverse applicazioni ad alte prestazioni.

Miglioramento degli utensili meccanici

I rivestimenti CVD sono eccezionalmente resistenti all'abrasione e all'usura, spesso più dei rivestimenti PVD (Deposizione Fisica da Vapore). Questo li rende ideali per prolungare la vita di utensili da taglio e componenti che affrontano attriti estremi, come punte da trapano e frese.

Produzione di elettronica e semiconduttori

Il CVD è un pilastro dell'industria elettronica. Viene utilizzato per depositare gli strati ultra-sottili e precisi richiesti dai dispositivi moderni. Questi includono film dielettrici come il biossido di silicio (SiO2) e il nitruro di silicio (Si3N4) che isolano i circuiti, così come i film semiconduttori che formano le parti attive di microchip e celle solari.

Creazione di superfici protettive e funzionali

Il processo viene utilizzato anche per applicare rivestimenti specializzati per altri scopi. Ad esempio, i rivestimenti di ossido di stagno possono essere depositati per creare strati con specifiche proprietà conduttive o ottiche, essenziali in dispositivi come display flessibili e sensori.

Comprendere i compromessi e le considerazioni

Sebbene potente, il CVD non è una soluzione universale. Le sue caratteristiche di processo creano limitazioni specifiche che devono essere comprese.

Il requisito di alta temperatura

Le reazioni chimiche nel CVD richiedono temperature molto elevate. Questo calore è necessario per scomporre i gas precursori e creare un forte legame chimico con il substrato. Una conseguenza significativa è che il CVD è adatto solo per materiali che possono resistere a questo calore intenso senza deformarsi o perdere la loro integrità strutturale.

Chimica dei precursori e sicurezza

Il CVD si basa su gas precursori volatili e spesso reattivi. La gestione di queste sostanze chimiche, insieme ai loro sottoprodotti, richiede attrezzature sofisticate per la manipolazione, lo sfiato e lo scrubbing sicuri per conformarsi agli standard normativi. Ciò aggiunge complessità al processo di produzione.

CVD vs. PVD: un rapido confronto

I riferimenti menzionano frequentemente il PVD, rendendolo un utile confronto. Il PVD è un processo fisico (come la verniciatura a spruzzo su scala atomica) che tipicamente funziona a temperature più basse. Per questo motivo, il PVD è spesso utilizzato per materiali sensibili al calore o per finiture decorative su beni di consumo come rubinetti, gioielli e componenti automobilistici. Il CVD, al contrario, viene scelto quando la massima resistenza all'usura assoluta o la perfetta conformità su una parte complessa è l'obiettivo primario.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnologia di rivestimento dipende interamente dalle esigenze della tua applicazione e dal materiale del tuo componente.

- Se il tuo obiettivo principale è la massima resistenza all'usura e il rivestimento di geometrie interne complesse: il CVD è la scelta superiore grazie al suo processo di legame chimico e alla sua capacità di depositare uno strato uniforme su qualsiasi superficie esposta.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili alla temperatura o l'ottenimento di una specifica finitura decorativa: il PVD è spesso l'alternativa migliore grazie alle sue temperature di processo più basse e alla più ampia gamma di opzioni estetiche.

- Se il tuo obiettivo principale è la costruzione di strati elettronici funzionali per microchip o sensori: il CVD è la tecnologia standard del settore per depositare i film precisi e ad alta purezza richiesti per questi dispositivi.

In definitiva, comprendere i principi chimici sottostanti del CVD è la chiave per sfruttare i suoi vantaggi unici per la tua specifica applicazione.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Uso primario | Creazione di rivestimenti a film sottile altamente durevoli e uniformi tramite una reazione chimica. |

| Vantaggio chiave | Eccezionale resistenza all'usura e copertura uniforme su geometrie complesse. |

| Applicazioni comuni | Utensili da taglio, dispositivi a semiconduttore, microchip, celle solari, sensori. |

| Considerazione principale | Richiede alte temperature di processo, limitando l'uso a materiali resistenti al calore. |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per le tue apparecchiature o componenti da laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per laboratorio. Che tu stia sviluppando elettronica all'avanguardia o richieda rivestimenti durevoli per utensili meccanici, la nostra esperienza può aiutarti a selezionare la tecnologia giusta per la tua specifica applicazione.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di rivestimento e scienza dei materiali del tuo laboratorio!

Guida Visiva

Prodotti correlati

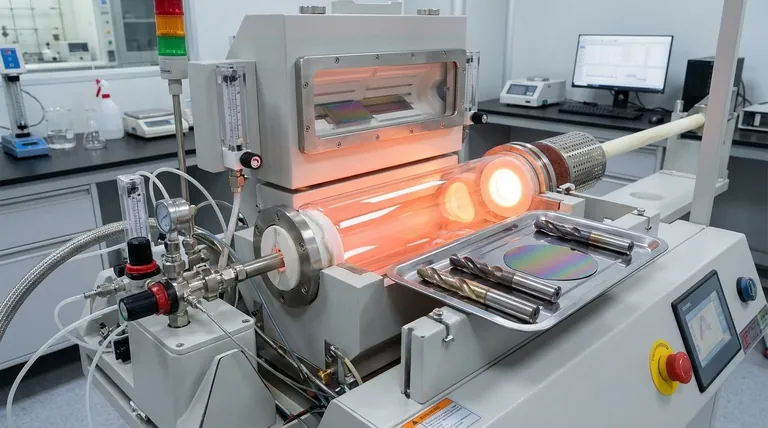

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza