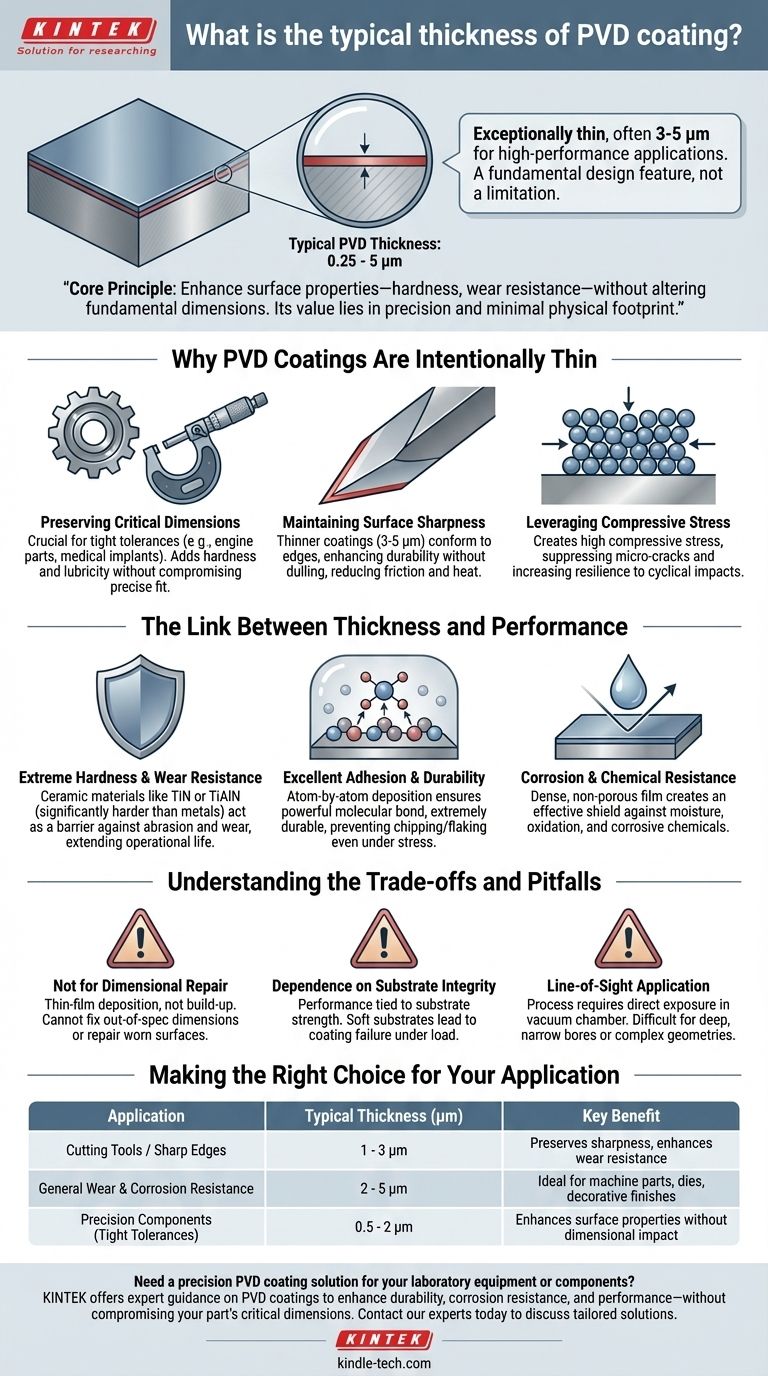

In pratica, lo spessore tipico di un rivestimento PVD è eccezionalmente sottile, generalmente compreso tra 0,25 e 5 micron (µm). Per molte applicazioni ad alte prestazioni, come gli utensili da taglio, il rivestimento è spesso mantenuto tra 3 e 5 micron. Questo spessore microscopico non è una limitazione, ma una caratteristica progettuale fondamentale della tecnologia.

Il principio fondamentale della deposizione fisica da fase vapore (PVD) è migliorare le proprietà superficiali di un componente, come la durezza e la resistenza all'usura, senza alterarne le dimensioni fondamentali, l'affilatura o l'integrità meccanica. Il suo valore risiede nella sua precisione e nel minimo ingombro fisico.

Perché i rivestimenti PVD sono intenzionalmente sottili

Lo spessore microscopico dei rivestimenti PVD è una delle ragioni principali della loro adozione nell'ingegneria di precisione. Consente il miglioramento superficiale a livello molecolare preservando l'intento progettuale originale del pezzo.

Conservazione delle dimensioni critiche

Per i componenti con tolleranze ristrette, come parti di motori, impianti medici o stampi di precisione, qualsiasi variazione significativa delle dimensioni può portare a un guasto.

Un rivestimento di pochi micron aggiunge estrema durezza superficiale e lubrificità senza compromettere la perfetta aderenza e funzione del componente.

Mantenimento dell'affilatura superficiale

Le fonti notano che rivestimenti più sottili sono cruciali per gli utensili da taglio. Questo perché un rivestimento spesso smusserebbe un bordo tagliente, aumentando l'attrito e il calore e riducendo l'efficienza di taglio.

Uno strato PVD di 3-5 micron è sufficientemente sottile da conformarsi perfettamente a un bordo affilato, migliorandone la durata senza smussarlo. Ciò si traduce in una maggiore durata dell'utensile e tagli più netti.

Sfruttare lo stress di compressione

Il processo PVD crea uno strato con elevata sollecitazione di compressione. Ciò significa che le molecole del rivestimento sono strettamente impacchettate, spingendo efficacemente l'una contro l'altra.

Questa sollecitazione interna aiuta a sopprimere la formazione e la crescita di micro-crepe sulla superficie, rendendo il componente più resistente agli impatti ciclici riscontrati in processi come la fresatura.

Il legame tra spessore e prestazioni

Anche con uno spessore di pochi micron, un rivestimento PVD altera drasticamente la superficie funzionale di un componente. I guadagni prestazionali sono un risultato diretto del materiale depositato e del forte legame che forma.

Durezza estrema e resistenza all'usura

I rivestimenti PVD sono spesso materiali ceramici come il Nitruro di Titanio (TiN) o il Nitruro di Titanio Alluminio (TiAlN), che sono significativamente più duri della maggior parte dei metalli.

Questo strato sottile e duro agisce come una barriera, proteggendo il substrato sottostante dall'abrasione, dall'attrito e dall'usura, estendendo così la vita operativa del componente.

Eccellente adesione e durata

Il rivestimento viene depositato in una camera a vuoto, atomo per atomo, garantendo un potente legame molecolare con il substrato.

A differenza della placcatura, che può scheggiarsi o sfaldarsi, un rivestimento PVD applicato correttamente è estremamente resistente e rimane aderente anche sotto stress significativo e cicli termici. Le temperature di applicazione relativamente basse (250°C - 750°C) prevengono anche danni termici o distorsioni del materiale di base.

Resistenza alla corrosione e agli agenti chimici

Il film depositato è denso e non poroso, creando uno scudo efficace contro umidità, ossidazione e molti agenti chimici corrosivi. Questo è un vantaggio chiave per i componenti utilizzati in ambienti difficili.

Comprendere i compromessi e le insidie

Sebbene molto efficaci, i rivestimenti PVD presentano limitazioni specifiche che è fondamentale comprendere per un'applicazione di successo.

Non per la riparazione dimensionale

Il PVD è un processo di deposizione di film sottili, non un processo di accumulo. Non può essere utilizzato per correggere dimensioni fuori specifica, riempire graffi o riparare superfici usurate. Il substrato deve essere nel suo stato finale e rifinito prima del rivestimento.

Dipendenza dall'integrità del substrato

Le prestazioni del rivestimento sono fondamentalmente legate alla resistenza del materiale sottostante. L'applicazione di un rivestimento PVD molto duro su un substrato morbido non impedirà il cedimento sotto carico pesante.

Se il materiale di base si deforma, il sottile rivestimento ceramico si creperà e fallirà. Il substrato deve fornire la resistenza fondamentale.

Applicazione a linea di vista

Il processo PVD funziona su base "linea di vista" (line-of-sight). Ciò significa che le superfici devono essere direttamente esposte alla sorgente di materiale all'interno della camera a vuoto per essere rivestite.

Bore profondi e stretti o geometrie interne complesse possono essere molto difficili o impossibili da rivestire in modo uniforme, il che è una considerazione chiave durante la fase di progettazione.

Fare la scelta giusta per la tua applicazione

Lo spessore ideale del rivestimento è determinato interamente dalla funzione del componente e dalle esigenze operative.

- Se la tua attenzione principale sono gli utensili da taglio o i bordi affilati: Opta per un rivestimento più sottile (1-3 µm) per preservare l'affilatura della lama ottenendo al contempo una significativa resistenza all'usura.

- Se la tua attenzione principale è la resistenza generale all'usura e alla corrosione: Uno spessore standard (2-5 µm) è tipicamente ideale per parti di macchine, fustelle e finiture decorative dove l'affilatura finale non è la preoccupazione principale.

- Se la tua attenzione principale sono i componenti di precisione con tolleranze ristrette: Utilizza il rivestimento efficace più sottile possibile (0,5-2 µm) per migliorare le proprietà superficiali senza influire sulle dimensioni critiche del pezzo.

In definitiva, la tecnologia PVD offre il suo massimo valore aggiungendo un'immensa durabilità superficiale con quasi nessun cambiamento dimensionale.

Tabella riassuntiva:

| Applicazione | Spessore tipico (µm) | Vantaggio chiave |

|---|---|---|

| Utensili da taglio / Bordi affilati | 1 - 3 µm | Preserva l'affilatura, migliora la resistenza all'usura |

| Resistenza generale all'usura e alla corrosione | 2 - 5 µm | Ideale per parti di macchine, fustelle e finiture decorative |

| Componenti di precisione (Tolleranze ristrette) | 0,5 - 2 µm | Migliora le proprietà superficiali senza impatto dimensionale |

Hai bisogno di una soluzione di rivestimento PVD di precisione per le tue apparecchiature o componenti di laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori ad alte prestazioni, offrendo una consulenza esperta sui rivestimenti PVD per migliorare la durata, la resistenza alla corrosione e le prestazioni, senza compromettere le dimensioni critiche del tuo pezzo. Contatta oggi i nostri esperti per discutere come le nostre soluzioni PVD personalizzate possono estendere la vita e l'affidabilità dei tuoi strumenti e componenti di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Stampi per pressatura isostatica per laboratorio

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura