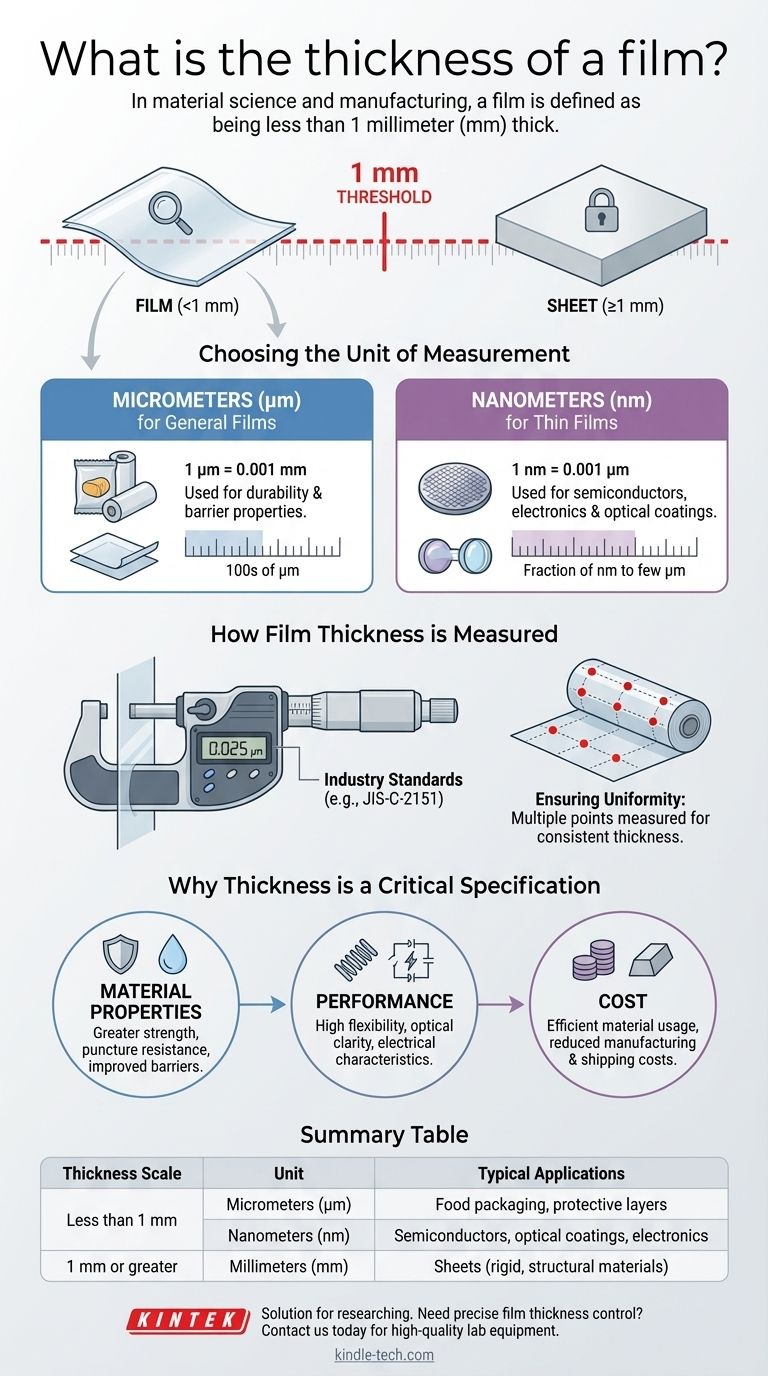

Nella scienza dei materiali e nella produzione, lo spessore di una pellicola è definito come inferiore a 1 millimetro (mm). Questo spessore può variare da diversi micrometri (µm) per applicazioni comuni fino a frazioni di nanometro (nm) per "pellicole sottili" altamente specializzate, come quelle utilizzate nell'elettronica o nell'ottica.

Il termine "pellicola" descrive fondamentalmente uno strato di materiale più sottile di 1 mm, il che lo distingue da una "lastra" più spessa. L'unità di misura specifica utilizzata—micrometri o nanometri—è determinata interamente dall'applicazione della pellicola e dalla precisione richiesta.

Definire la Scala: Pellicola vs. Lastra

La distinzione tra una pellicola e una lastra non è arbitraria; è una classificazione industriale critica basata su una semplice soglia.

La Regola di 1 Millimetro

La caratteristica distintiva più importante è la soglia di 1 mm. Qualsiasi strato di materiale che sia di 1 mm o più spesso è correttamente definito come una lastra.

Se il materiale è più sottile di 1 mm, è classificato come una pellicola. Questa regola fornisce uno standard chiaro e universale per la specifica dei materiali.

Perché Questa Distinzione è Importante

Questa classificazione ha un impatto diretto sulle aspettative riguardo alle proprietà del materiale. Le pellicole dovrebbero avere un alto grado di flessibilità, mentre le lastre sono associate a rigidità e integrità strutturale.

Scegliere l'Unità di Misura Corretta

L'unità utilizzata per esprimere lo spessore di una pellicola comunica la scala e la precisione dell'applicazione.

Micrometri (µm) per Pellicole Generali

Per la maggior parte delle pellicole industriali e commerciali, come gli imballaggi alimentari o gli strati protettivi, lo spessore è misurato in micrometri (µm).

Un micrometro è un millesimo di millimetro (0,001 mm). Questa unità fornisce il giusto livello di granularità per applicazioni in cui la durabilità e le proprietà di barriera sono fondamentali.

Nanometri (nm) per Pellicole Sottili

Per applicazioni tecnologiche avanzate, si usa il termine "pellicola sottile". Si tratta di strati di materiale che vanno da pochi micrometri fino a un singolo strato di atomi.

Lo spessore di queste pellicole altamente ingegnerizzate è misurato in nanometri (nm). Un nanometro è un millesimo di micrometro (0,001 µm), rendendolo la scala appropriata per semiconduttori, rivestimenti ottici e altre superfici di precisione.

Come Viene Misurato lo Spessore della Pellicola

Assicurarsi che una pellicola soddisfi lo spessore specificato è una parte critica del controllo qualità.

Il Metodo del Micrometro

Il metodo più comune per misurare lo spessore generale della pellicola è con uno strumento specializzato chiamato micrometro.

Gli standard industriali, come JIS-C-2151, delineano le procedure precise per l'utilizzo di questo strumento al fine di ottenere risultati accurati e ripetibili.

Garantire l'Uniformità

Una singola misurazione è insufficiente. Per garantire la qualità, i tecnici eseguono misurazioni in più punti specificati lungo la lunghezza e la larghezza della pellicola.

Questo processo assicura che la pellicola abbia uno spessore consistente e uniforme, il che è cruciale per prestazioni prevedibili.

Perché lo Spessore è una Specifica Critica

Lo spessore di una pellicola non è solo un numero; è un fattore primario della sua funzione, prestazioni e costo.

Impatto sulle Proprietà del Materiale

Le pellicole più spesse generalmente offrono maggiore resistenza alla trazione, resistenza alla perforazione e migliori proprietà di barriera contro umidità o gas.

Impatto sulle Prestazioni

Le pellicole più sottili sono spesso richieste per applicazioni che richiedono elevata flessibilità, chiarezza ottica o specifiche caratteristiche elettriche. Nell'elettronica, lo spessore preciso di una pellicola sottile può determinare le proprietà conduttive o isolanti di un componente.

Impatto sui Costi

L'utilizzo del materiale è un fattore di costo primario. Produrre una pellicola più spessa del necessario spreca materia prima e aumenta i costi di produzione e spedizione. Il controllo preciso dello spessore è essenziale per l'efficienza economica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per interpretare correttamente una specifica, è necessario considerare il contesto dell'applicazione.

- Se il tuo obiettivo principale è l'imballaggio o i materiali industriali: Lavorerai quasi sempre con specifiche in micrometri (µm).

- Se il tuo obiettivo principale è l'elettronica, l'ottica o i semiconduttori: Avrai a che fare con "pellicole sottili" dove lo spessore è misurato nella scala molto più fine dei nanometri (nm).

- Se il tuo obiettivo principale è distinguere da materiali più spessi: Ricorda la soglia chiave: qualsiasi cosa di 1 mm o più spessa è classificata come "lastra", non una pellicola.

Comprendere queste distinzioni fondamentali nella scala e nella terminologia è il primo passo per specificare e valutare accuratamente le prestazioni dei materiali.

Tabella riassuntiva:

| Scala di Spessore | Unità | Applicazioni Tipiche |

|---|---|---|

| Meno di 1 mm | Micrometri (µm) | Imballaggi alimentari, strati protettivi |

| Meno di 1 mm | Nanometri (nm) | Semiconduttori, rivestimenti ottici, elettronica |

| 1 mm o maggiore | Millimetri (mm) | Lastre (materiali rigidi, strutturali) |

Hai bisogno di un controllo preciso dello spessore delle pellicole per il tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per un'analisi e una produzione accurate dei materiali. Che tu stia sviluppando pellicole sottili per l'elettronica o richieda materiali di imballaggio consistenti, le nostre soluzioni garantiscono affidabilità ed efficienza. Contattaci oggi per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Setacci da Laboratorio e Macchina Vibrante per Setacciatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

Domande frequenti

- Quali sono le applicazioni industriali per i rivestimenti in argento? Massimizzare le prestazioni ottiche, elettriche e catalitiche

- Come si crea il plasma nello sputtering? Padroneggiare la ricetta per una deposizione di film sottili efficiente

- Quali sono le potenziali applicazioni dei nanotubi di carbonio? Migliorare le prestazioni di batterie, compositi ed elettronica

- Qual è il migliore tra i diamanti coltivati in laboratorio CVD e HPHT? Concentrati sulla qualità, non sul metodo.

- Cos'è il metodo sol-gel per i film sottili? Un percorso a basso costo per rivestimenti ad alta purezza

- Per cosa vengono utilizzati i nanotubi di carbonio e perché? Sbloccare le prestazioni dei materiali di prossima generazione

- Cosa rende speciali i nanotubi? Scopri il materiale rivoluzionario che combina resistenza, conduttività e leggerezza

- Come funziona la deposizione a sputtering? Una guida al rivestimento di film sottili di precisione