In sintesi, lo sputtering è un processo di deposizione fisica da vapore (PVD) utilizzato per creare film estremamente sottili di un materiale, spesso su scala nanometrica. Funziona come una sabbiatrice microscopica, dove ioni energetici di un gas inerte bombardano un materiale sorgente (il "bersaglio"), staccandone fisicamente gli atomi. Questi atomi dislocati viaggiano quindi attraverso il vuoto e si condensano su un oggetto vicino (il "substrato"), costruendo gradualmente un rivestimento uniforme.

L'intuizione critica è che lo sputtering non è una reazione chimica o un processo di fusione. È un fenomeno puramente meccanico di trasferimento di quantità di moto che utilizza plasma energizzato nel vuoto per controllare con precisione la deposizione di film di elevata purezza, rendendolo indispensabile per la fabbricazione di nanomateriali e componenti elettronici avanzati.

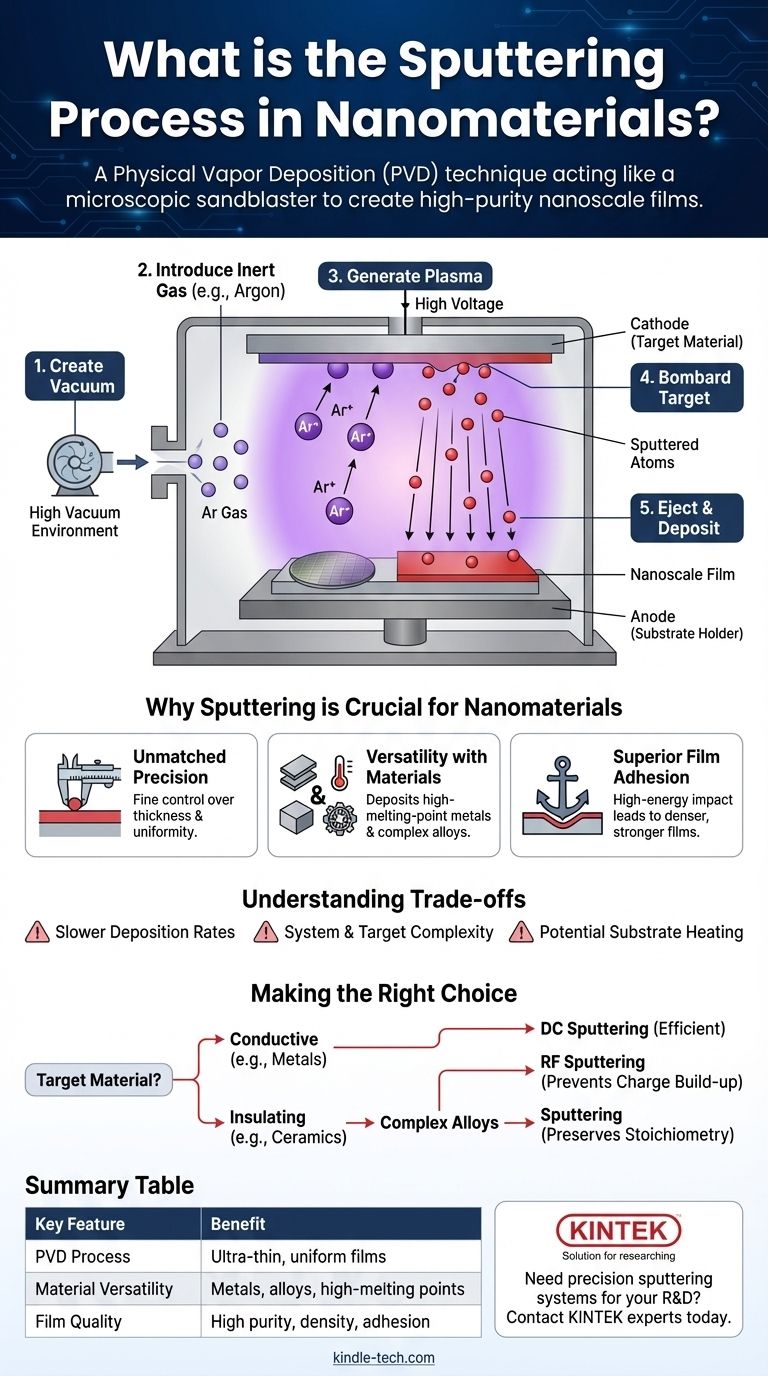

L'anatomia del processo di sputtering

Lo sputtering è un processo altamente controllato e a più stadi che avviene all'interno di una camera a vuoto sigillata. Ogni fase è fondamentale per ottenere un film nanometrico uniforme e di alta qualità.

Fase 1: Creazione dell'ambiente sotto vuoto

Prima che il processo abbia inizio, la camera viene svuotata fino a una pressione molto bassa, creando un alto vuoto.

Questo passaggio iniziale è cruciale per rimuovere aria, umidità e altri gas residui. Qualsiasi contaminante interferirebbe con il processo e comprometterebbe la purezza del film risultante.

Fase 2: Introduzione del gas inerte

Una volta raggiunto un vuoto sufficiente, un gas puro e inerte — più comunemente Argon (Ar) — viene introdotto nella camera.

L'argon viene utilizzato perché è chimicamente non reattivo e ha una massa atomica adeguata. Non formerà composti con il materiale bersaglio, garantendo che il film depositato mantenga la sua composizione originale.

Fase 3: Generazione del plasma

Una tensione elevata viene applicata all'interno della camera, energizzando il gas argon e strappando elettroni dagli atomi di argon.

Questo crea un plasma, che è uno stato della materia altamente ionizzato composto da ioni di argon positivi (Ar+) ed elettroni liberi. Questa scarica luminosa è la fonte degli ioni energetici necessari per lo sputtering.

Fase 4: Bombardamento del bersaglio

Al bersaglio, che è il materiale sorgente da depositare, viene data una carica elettrica negativa, trasformandolo in un catodo.

Gli ioni di argon caricati positivamente nel plasma sono naturalmente attratti dal bersaglio caricato negativamente. Accelerano verso di esso, scontrandosi con la sua superficie con una significativa energia cinetica.

Fase 5: Espulsione e deposizione degli atomi

L'impatto degli ioni di argon ad alta energia è abbastanza potente da staccare gli atomi dalla superficie del materiale bersaglio. Questa espulsione di atomi è l'effetto "sputtering".

Questi atomi sputtered viaggiano in linea retta attraverso l'ambiente a bassa pressione finché non colpiscono il substrato, che è strategicamente posizionato per intercettarli. Si condensano sulla superficie del substrato, formando un film sottile strato atomico dopo strato atomico.

Perché lo sputtering è cruciale per i nanomateriali

Sebbene esistano altri metodi, lo sputtering offre vantaggi unici che lo rendono una tecnologia fondamentale nella nanotecnologia e nella produzione di semiconduttori.

Precisione e uniformità ineguagliabili

Il processo consente un controllo eccezionalmente fine dello spessore e dell'uniformità del film, il che è essenziale quando si lavora su scala nanometrica. Può creare film lisci e densi con proprietà consistenti su una vasta area superficiale.

Versatilità con i materiali

Lo sputtering è particolarmente efficace per depositare materiali con punti di fusione molto elevati, come i metalli refrattari, che sono difficili o impossibili da depositare utilizzando metodi di evaporazione termica. Eccelle anche nella deposizione di leghe e composti complessi, preservando il loro rapporto chimico originale.

Adesione superiore del film

Gli atomi sputtered arrivano al substrato con notevole energia. Questa maggiore energia d'impatto si traduce generalmente in un film più denso con una maggiore adesione alla superficie del substrato rispetto alle tecniche di deposizione a bassa energia.

Comprendere i compromessi

Nonostante i suoi vantaggi, lo sputtering è un processo complesso con limitazioni intrinseche che devono essere considerate.

Velocità di deposizione più lente

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering può essere un processo relativamente lento. Ciò può influire sulla produttività per applicazioni che richiedono film molto spessi.

Complessità del sistema e del bersaglio

I sistemi di sputtering sono sofisticati e richiedono un significativo investimento di capitale per pompe a vuoto, alimentatori e controllori di processo. I bersagli stessi possono anche essere costosi da produrre.

Potenziale di riscaldamento del substrato

Il bombardamento continuo di particelle energetiche può portare a un significativo riscaldamento del substrato. Per i materiali sensibili alla temperatura, ciò richiede l'implementazione di sistemi di raffreddamento per prevenire danni.

Fare la scelta giusta per il tuo materiale

Il tipo specifico di processo di sputtering che utilizzi è determinato dalle proprietà elettriche del tuo materiale bersaglio.

- Se il tuo obiettivo principale è depositare materiali conduttivi (es. metalli): Lo sputtering a corrente continua (DC) standard è il metodo più efficiente e ampiamente utilizzato.

- Se il tuo obiettivo principale è depositare materiali isolanti (es. ceramiche, ossidi): È richiesto lo sputtering a radiofrequenza (RF) per evitare che si accumuli una carica positiva sulla superficie del bersaglio, il che bloccherebbe il processo.

- Se il tuo obiettivo principale è depositare leghe o composti complessi: Lo sputtering è una scelta eccellente, poiché generalmente preserva la stechiometria originale del materiale nel film finale.

In definitiva, lo sputtering fornisce uno strumento potente e versatile per l'ingegneria dei materiali su scala atomica, consentendo la fabbricazione di innumerevoli dispositivi avanzati.

Tabella riassuntiva:

| Caratteristica chiave | Beneficio per i nanomateriali |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Uso primario | Creazione di film ultra-sottili e uniformi |

| Versatilità del materiale | Eccellente per metalli, leghe e materiali ad alto punto di fusione |

| Qualità del film | Elevata purezza, densità e forte adesione |

| Applicazioni comuni | Semiconduttori, nanotecnologia, rivestimenti ottici |

Hai bisogno di depositare un film nanometrico uniforme e di elevata purezza?

KINTEK è specializzata in apparecchiature da laboratorio di precisione, inclusi sistemi di sputtering, per soddisfare le esigenze rigorose della scienza dei materiali e della ricerca e sviluppo nanotecnologica. La nostra esperienza ti aiuta a ottenere una qualità e una consistenza del film superiori per i tuoi progetti più critici.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono far progredire la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni