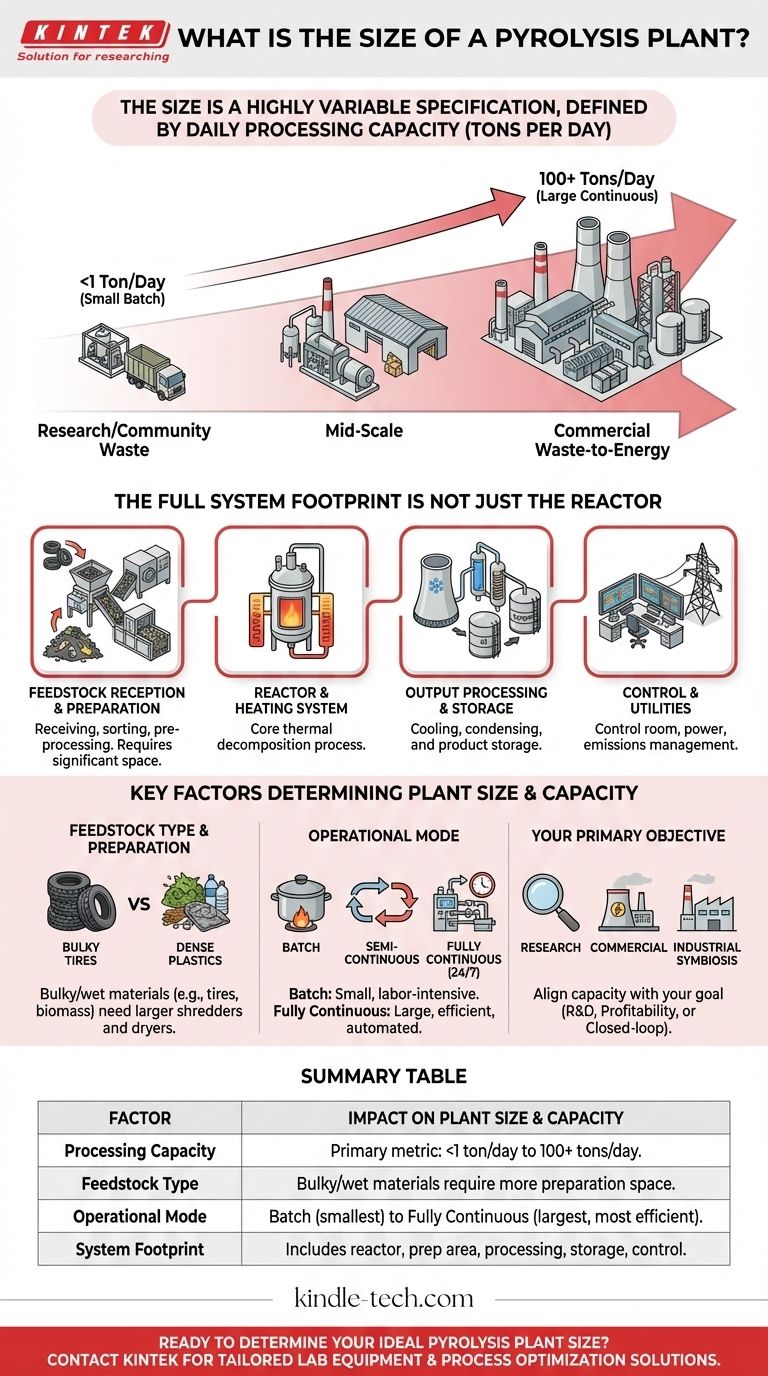

La dimensione di un impianto di pirolisi non è un numero singolo ma una specifica altamente variabile determinata dalla sua funzione. Questi sistemi possono variare da piccole unità montate su skid che processano poche centinaia di chilogrammi al giorno a massicci impianti industriali che gestiscono centinaia di tonnellate di rifiuti quotidianamente. L'ingombro finale dipende interamente dalla capacità di lavorazione richiesta, dal tipo di materia prima di scarto e dalla tecnologia scelta.

La "dimensione" di un impianto di pirolisi è meglio compresa non dalle sue dimensioni fisiche ma dalla sua capacità di lavorazione giornaliera, misurata in tonnellate. Questa capacità detta la scala dell'intero sistema, dalle aree di preparazione e stoccaggio dei rifiuti al reattore di pirolisi e alle apparecchiature di post-elaborazione.

Cosa Definisce la "Dimensione" di un Impianto di Pirolisi?

Molte persone credono erroneamente che il solo reattore di pirolisi definisca la dimensione dell'impianto. In realtà, il reattore è solo un componente di un sistema integrato molto più grande.

La Metrica Principale: Capacità (Tonnellate al Giorno)

La specifica più critica è la capacità di lavorazione. Questo si riferisce alla quantità di materia prima (come plastica, pneumatici o biomassa) che l'impianto può convertire in un periodo di 24 ore.

Questa metrica influenza direttamente le dimensioni fisiche del reattore, le attrezzature per la movimentazione dei materiali e lo stoccaggio richiesto sia per la materia prima che per i prodotti in uscita.

L'Ingombro del Sistema Completo

Un impianto di pirolisi completo include diverse zone operative essenziali che contribuiscono al suo ingombro complessivo:

- Ricezione e Preparazione della Materia Prima: Area per la ricezione, la cernita e la pre-elaborazione dei rifiuti. Questo può includere trituratori, essiccatori e presse, che richiedono uno spazio significativo.

- Reattore e Sistema di Riscaldamento: Questo è il cuore dell'impianto dove avviene la decomposizione termica.

- Elaborazione e Stoccaggio dell'Output: Attrezzature per raffreddare e condensare il gas di pirolisi in olio, insieme a serbatoi per stoccare i prodotti finali (olio, syngas e char).

- Controllo e Utenze: Una sala di controllo, collegamenti elettrici e potenzialmente un sistema per la gestione delle emissioni o dell'acqua di processo.

Fattori Chiave Che Determinano la Dimensione dell'Impianto

Le dimensioni e la disposizione finali di un impianto sono il risultato diretto di diverse scelte progettuali chiave. Comprendere questi fattori è cruciale per la pianificazione di un progetto.

Tipo e Preparazione della Materia Prima

Il tipo di rifiuto da trattare ha un impatto importante. Materiali voluminosi come i pneumatici richiedono trituratori potenti e di grandi dimensioni, mentre plastiche più dense e pre-selezionate potrebbero richiedere meno spazio di preparazione. Materie prime umide come la biomassa o i rifiuti solidi urbani richiedono grandi essiccatori prima di poter entrare nel reattore.

Modalità Operativa: A Lotti vs. Continua

Gli impianti di pirolisi operano in una delle tre modalità, ognuna con diverse esigenze di spazio e infrastruttura:

- Impianti a Lotti: Questi sono i più piccoli e semplici. La materia prima viene caricata, il processo viene eseguito, quindi il sistema viene raffreddato e svuotato. Sono adatti per capacità minori (ad esempio, 1-5 tonnellate/giorno) ma sono ad alta intensità di manodopera e hanno una produttività inferiore.

- Impianti Semi-Continui: Questi sistemi possono essere alimentati e scaricati senza un arresto completo, offrendo una migliore efficienza rispetto ai modelli a lotti. Rappresentano una via di mezzo in termini di dimensioni e complessità.

- Impianti Completamente Continui: Questi sono impianti su larga scala industriale progettati per un funzionamento 24 ore su 24, 7 giorni su 7. Richiedono ampi sistemi di alimentazione e scarico automatizzati, rendendoli l'opzione più grande e ad alta intensità di capitale, ma anche la più efficiente per grandi volumi (ad esempio, 20-100+ tonnellate/giorno).

Comprendere i Compromessi

La scelta della dimensione di un impianto implica un equilibrio tra la fattibilità economica e la realtà logistica. Entrambi gli estremi della scala presentano sfide uniche.

La Sfida degli Impianti su Piccola Scala

Sebbene i piccoli impianti a lotti abbiano un costo iniziale e un ingombro ridotti, spesso faticano a essere redditizi. La loro bassa produttività e gli elevati requisiti di manodopera per tonnellata di materiale lavorato possono rendere difficile ottenere un ritorno sull'investimento positivo senza sussidi o applicazioni di nicchia specifiche.

Le Esigenze degli Impianti su Larga Scala

Gli impianti grandi e continui offrono economie di scala superiori ma richiedono una fornitura massiccia e costante di materia prima. Assicurare una fonte stabile e a lungo termine di rifiuti idonei è spesso il più grande ostacolo logistico. Questi impianti richiedono anche un capitale iniziale significativo, ampie autorizzazioni e un grande sito fisico.

Abbinare la Dimensione dell'Impianto al Tuo Obiettivo

La dimensione giusta per un impianto di pirolisi è quella che si allinea con il tuo obiettivo primario. Usa il tuo obiettivo principale come punto di partenza per tutte le specifiche tecniche.

- Se il tuo obiettivo principale è la ricerca o i rifiuti della comunità locale: Un sistema a lotti o montato su skid di piccole dimensioni offre flessibilità operativa con un ingombro minimo.

- Se il tuo obiettivo principale è la conversione di rifiuti in energia su scala commerciale: È necessario un grande impianto completamente continuo per raggiungere l'efficienza e la produttività richieste per la redditività.

- Se il tuo obiettivo principale è la simbiosi industriale (ad esempio, una fabbrica che lavora i propri rifiuti plastici): La dimensione dell'impianto dovrebbe essere precisamente abbinata alla produzione giornaliera di rifiuti della tua struttura per creare un sistema a ciclo chiuso.

In definitiva, definire la tua capacità operativa e la strategia della materia prima è il primo e più critico passo per determinare la soluzione di pirolisi della giusta dimensione.

Tabella Riepilogativa:

| Fattore | Impatto sulla Dimensione e Capacità dell'Impianto |

|---|---|

| Capacità di Lavorazione | La metrica principale. Varia da <1 tonnellata/giorno (piccolo a lotti) a 100+ tonnellate/giorno (grande continuo). |

| Tipo di Materia Prima | Materiali voluminosi/umidi (pneumatici, biomassa) richiedono più spazio di preparazione (trituratori, essiccatori). |

| Modalità Operativa | A Lotti (più piccolo, più semplice) vs. Semi-Continuo vs. Completamente Continuo (più grande, più efficiente). |

| Ingombro del Sistema | Include reattore, area di preparazione, elaborazione dell'output, serbatoi di stoccaggio e sala di controllo. |

Pronto a determinare la dimensione ideale dell'impianto di pirolisi per la tua attività?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo su misura per la ricerca e sviluppo e l'ottimizzazione dei processi di pirolisi. Che tu sia nella fase di ricerca o stia scalando verso la produzione commerciale, la nostra esperienza può aiutarti a selezionare l'attrezzatura giusta per soddisfare le tue esigenze di capacità e il tipo di materia prima.

Contatta i nostri esperti oggi per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono migliorare l'efficienza e la redditività della tua pirolisi.

Guida Visiva

Prodotti correlati

- Reattori da laboratorio personalizzabili ad alta temperatura e alta pressione per diverse applicazioni scientifiche

- Distillatore d'acqua da parete

- Mulino a Tessuto Ibrido da Laboratorio

- Autoclave sterilizzatore da laboratorio veloce da banco 35L 50L 90L per uso di laboratorio

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

Domande frequenti

- Quale ruolo svolge un'autoclave in acciaio inossidabile rivestita in PTFE nella sintesi di nanosheet precursori di BiOBr?

- Perché utilizzare reattori ad alta pressione per il pretrattamento dei rifiuti alimentari? Aumenta l'efficienza della produzione di idrogeno oggi stesso!

- Perché i sensori di pressione ad alta precisione e i sistemi di controllo della temperatura sono fondamentali per l'equilibrio delle reazioni idrotermali?

- Perché i reattori a tubo in lega ad alta resistenza sono fondamentali per l'HHIP? Garantire sicurezza e purezza in ambienti ad alta pressione

- Perché è necessaria un'autoclave idrotermale ad alta pressione per i nanofili di MnO2? Crescita di catalizzatori di precisione