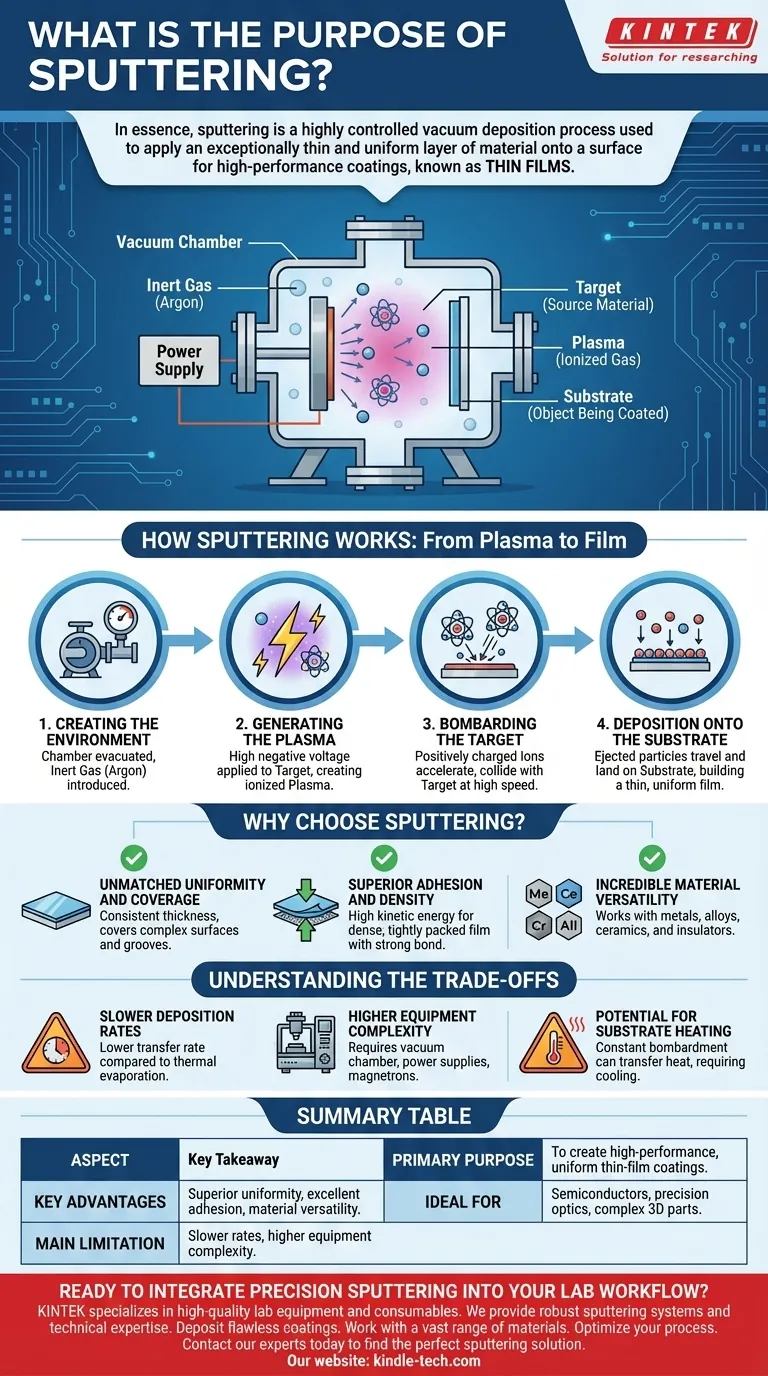

In sostanza, lo sputtering è un processo di deposizione sotto vuoto altamente controllato utilizzato per applicare uno strato eccezionalmente sottile e uniforme di materiale su una superficie. Il suo scopo principale è creare rivestimenti ad alte prestazioni, noti come film sottili, con eccellente purezza, densità e adesione per una vasta gamma di applicazioni industriali e scientifiche, dai chip per computer alle lenti ottiche.

La sfida principale nella produzione avanzata è spesso quella di creare un rivestimento impeccabile, sottile come un atomo, su una superficie. Lo sputtering risolve questo problema non tramite fusione o reazione chimica, ma utilizzando un processo fisico—il bombardamento ionico energetico—per trasferire con precisione il materiale da una sorgente a un substrato, offrendo un controllo e una versatilità dei materiali senza pari.

Come Funziona lo Sputtering: Dal Plasma al Film

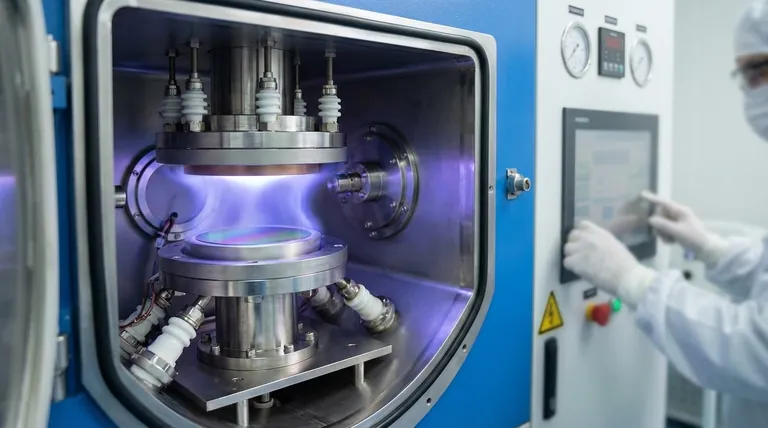

Lo sputtering è una forma di Deposizione Fisica da Vapore (PVD). Il processo avviene all'interno di una camera a vuoto sigillata e si basa su una sequenza di eventi fisici attentamente controllati.

Creazione dell'Ambiente

Innanzitutto, la camera viene evacuata ad alto vuoto per rimuovere aria e altri contaminanti. Quindi, viene introdotta nella camera una piccola quantità controllata di un gas di processo inerte, più comunemente argon.

Generazione del Plasma

Viene applicata un'alta tensione negativa al materiale sorgente, noto come bersaglio (target). Questo potenziale elettrico energizza la camera, strappando elettroni dagli atomi di argon e creando un plasma—un gas ionizzato e incandescente contenente ioni di argon caricati positivamente.

Bombardamento del Bersaglio

Questi ioni caricati positivamente vengono accelerati dal campo elettrico, facendoli collidere ad alta velocità con il bersaglio carico negativamente. Pensala come una forma di sabbiatura su scala atomica.

Deposizione sul Substrato

Ogni impatto ionico trasferisce energia sufficiente per espellere atomi o molecole dal materiale bersaglio. Queste particelle espulse viaggiano in linea retta attraverso il vuoto e atterrano sull'oggetto da rivestire, noto come substrato, accumulando gradualmente un film sottile e uniforme.

Perché Scegliere lo Sputtering? I Vantaggi Chiave

Ingegneri e scienziati scelgono lo sputtering quando la qualità e le prestazioni del rivestimento sono fondamentali. Offre diversi vantaggi distinti rispetto ad altri metodi di deposizione.

Uniformità e Copertura Ineguagliabili

Poiché gli atomi sputerati provengono dall'intera superficie di un bersaglio ampio, il film risultante è eccezionalmente uniforme nello spessore. Ciò consente un rivestimento coerente anche di superfici complesse e non piatte con caratteristiche come scanalature o gradini.

Adesione e Densità Superiori

Le particelle sputerate arrivano al substrato con significativa energia cinetica. Questa energia le aiuta a formare un film denso e strettamente impacchettato con un legame molto forte con la superficie del substrato, il che impedisce al rivestimento di sfaldarsi o scrostarsi.

Incredibile Versatilità dei Materiali

A differenza di alcuni processi che si basano sulla fusione, lo sputtering è un processo fisico che funziona con un'enorme gamma di materiali. Può depositare metalli, leghe, ceramiche e altri materiali isolanti con elevata purezza, rendendolo una pietra angolare dell'elettronica e dell'ottica moderna.

Comprendere i Compromessi

Sebbene potente, lo sputtering non è la soluzione universale per ogni esigenza di rivestimento. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Tassi di Deposizione Più Lenti

Rispetto all'evaporazione termica, dove il materiale viene semplicemente fatto bollire, lo sputtering è un processo più lento e deliberato. Il tasso di trasferimento del materiale è inferiore, il che può aumentare i tempi e i costi di processo per rivestimenti molto spessi.

Maggiore Complessità delle Apparecchiature

Un sistema di sputtering richiede una camera a vuoto, alimentatori ad alta tensione, controllori del flusso di gas e spesso un magnetron per confinare il plasma. Ciò rende l'investimento iniziale nelle apparecchiature più significativo rispetto a metodi più semplici come l'elettrodeposizione.

Potenziale di Riscaldamento del Substrato

Il bombardamento costante di particelle energetiche può trasferire calore al substrato. Sebbene non sia un processo di fusione, questo può essere una preoccupazione quando si rivestono materiali sensibili al calore come alcune plastiche o campioni biologici, richiedendo un raffreddamento attivo.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare lo sputtering è guidata interamente dai requisiti di prestazione finali del rivestimento.

- Se la tua attenzione principale è la precisione e la qualità del film: Lo sputtering è la scelta superiore per applicazioni come la produzione di semiconduttori, l'ottica di precisione e i supporti di memorizzazione magnetica dove purezza e uniformità non sono negoziabili.

- Se la tua attenzione principale è il rivestimento di geometrie complesse: Lo sputtering eccelle nel fornire un rivestimento uniforme e coerente su parti con forme intricate che sono difficili da ottenere con metodi di deposizione a linea di vista.

- Se la tua attenzione principale è la deposizione di materiali avanzati: Lo sputtering è una delle poche tecniche in grado di depositare ceramiche ad alte prestazioni, dielettrici e altri composti che non possono essere facilmente evaporati.

In definitiva, lo sputtering consente la creazione di materiali avanzati fornendo un controllo a livello atomico sulla struttura e sulle proprietà di una superficie.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Scopo Primario | Creare rivestimenti a film sottile uniformi e ad alte prestazioni. |

| Vantaggi Chiave | Uniformità superiore, eccellente adesione e incredibile versatilità dei materiali (metalli, leghe, ceramiche). |

| Ideale Per | Applicazioni che richiedono precisione, come semiconduttori, ottica di precisione e parti 3D complesse. |

| Limitazione Principale | Tassi di deposizione più lenti e maggiore complessità delle apparecchiature rispetto ad alcuni metodi. |

Pronto a Integrare lo Sputtering di Precisione nel Tuo Flusso di Lavoro di Laboratorio?

Lo sputtering è lo standard di riferimento per la creazione di film sottili ad alte prestazioni, ma ottenere risultati coerenti richiede apparecchiature affidabili e supporto esperto. KINTEK è specializzata in apparecchiature e materiali di consumo di alta qualità per laboratori, servendo le esigenze precise dei laboratori nella ricerca e sviluppo, nella produzione di semiconduttori e nella scienza dei materiali.

Forniamo i sistemi di sputtering robusti e l'esperienza tecnica per aiutarti a:

- Depositare rivestimenti impeccabili con uniformità e adesione senza pari.

- Lavorare con una vasta gamma di materiali, dai metalli alle ceramiche avanzate.

- Ottimizzare il tuo processo per la massima efficienza e resa.

Discutiamo di come le nostre soluzioni possono migliorare la tua ricerca e produzione. Contatta i nostri esperti oggi stesso per trovare la soluzione di sputtering perfetta per la tua applicazione specifica.

Guida Visiva

Prodotti correlati

Domande frequenti

- Quali sono i principi della deposizione fisica da fase vapore? Una guida al rivestimento di film sottili basato sul vuoto

- Il diamante è un conduttore di calore migliore della grafite? Svelare i segreti atomici della conduttività termica

- Cos'è il metodo rotativo di estrazione? Sfruttare la lavorazione termica ad alto volume per i vostri materiali

- Qual è la differenza fondamentale tra calcinazione e sinterizzazione? Comprendere purificazione vs. consolidamento

- Qual è il processo di brasatura in forno? Ottenere giunzioni ad alto volume e alta affidabilità

- Come fanno le valvole di controllo della pressione e i sistemi di tubazioni di scarico a mantenere l'accuratezza sperimentale? Garantire l'integrità dei dati

- Qual è la funzione di un agitatore orbitale da laboratorio nella cinetica di adsorbimento del blu di metilene? Ottimizza la tua ricerca

- Quali sono le applicazioni della tecnologia a film sottile? Alimentare l'elettronica, l'energia e l'innovazione