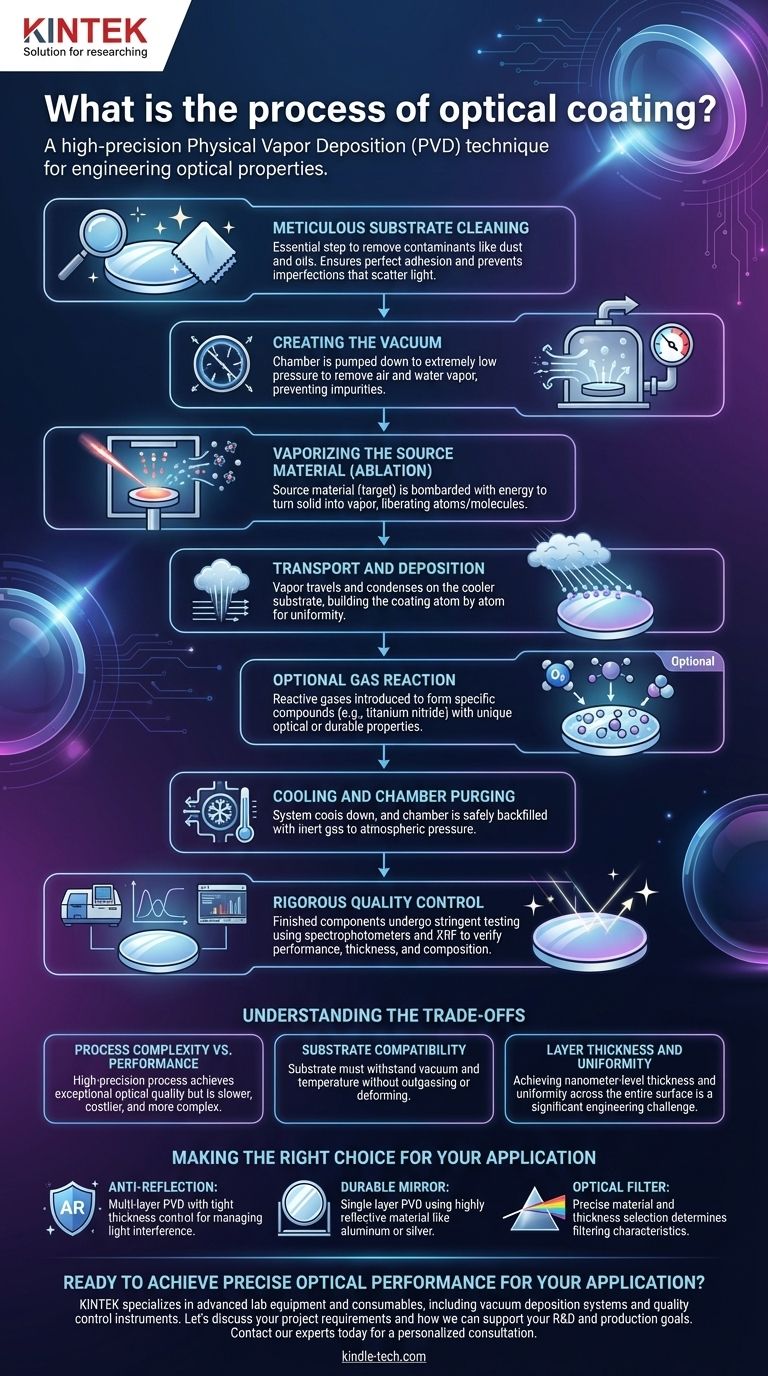

In fondo, il processo di rivestimento ottico è una tecnica di alta precisione per depositare strati eccezionalmente sottili di materiale su un componente ottico, come una lente o uno specchio. Questo viene più comunemente ottenuto tramite deposizione fisica da vapore (PVD) all'interno di una camera a vuoto. I passaggi fondamentali prevedono la pulizia meticolosa del componente (substrato), la creazione di un alto vuoto, la vaporizzazione di un materiale sorgente e la sua condensazione sul substrato in strati ultrasottili e controllati.

La sfida del rivestimento ottico non è semplicemente applicare uno strato; si tratta di ingegnerizzare le proprietà ottiche di una superficie a livello quasi atomico. L'intero processo è progettato per creare film puri e uniformi con spessori misurati in nanometri per controllare con precisione come la luce viene riflessa, trasmessa o filtrata.

Le fasi fondamentali: preparazione e ambiente

Prima che qualsiasi materiale possa essere depositato, il substrato e il suo ambiente devono essere perfetti. Qualsiasi deviazione in questa fase comprometterà la qualità finale del rivestimento.

Fase 1: Pulizia meticolosa del substrato

Il primo e più critico passo è la pulizia del substrato. Qualsiasi contaminante microscopico, come polvere, oli o residui, impedirà al rivestimento di aderire correttamente.

Questo fallimento nell'adesione crea imperfezioni che possono disperdere la luce e degradare le prestazioni ottiche, rendendo il componente inutile per applicazioni di alta precisione.

Fase 2: Creazione del vuoto

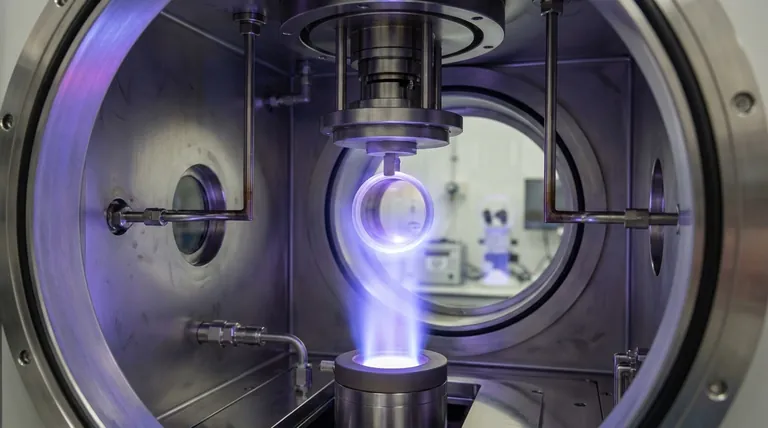

I componenti puliti vengono caricati in una camera a vuoto, che viene quindi pompata fino a una pressione estremamente bassa.

Questo vuoto è essenziale perché rimuove aria e vapore acqueo. Queste particelle altrimenti si scontrerebbero con il materiale di rivestimento durante il suo transito, causando impurità e un film non uniforme.

Il cuore del processo: deposizione del materiale

Questa fase è quella in cui il rivestimento viene effettivamente formato. È una sequenza di processi fisici controllati con immensa precisione.

Fase 3: Vaporizzazione del materiale sorgente (ablazione)

All'interno della camera, un materiale sorgente, noto come bersaglio, viene bombardato con energia per trasformarlo da solido a vapore.

Questo viene spesso realizzato utilizzando metodi come un fascio di elettroni o un arco elettrico per colpire il bersaglio, liberando singoli atomi o molecole. Questa è la parte "Vapore Fisico" della PVD.

Fase 4: Trasporto e deposizione

Il materiale vaporizzato viaggia in linea retta attraverso il vuoto e si condensa sulla superficie più fredda dei componenti ottici.

Questo processo costruisce il rivestimento atomo per atomo, creando un film eccezionalmente sottile e uniforme. Per rivestimenti complessi, questo viene ripetuto con materiali diversi per costruire una pila di più strati.

Fase 5: Reazione gassosa opzionale

In alcuni casi, un gas reattivo come ossigeno o azoto viene introdotto nella camera.

Gli atomi di metallo vaporizzati reagiscono con questo gas mentre si depositano sul substrato, formando un composto specifico (come nitruro di titanio o biossido di silicio) con proprietà ottiche o di durabilità uniche.

Garantire le prestazioni: passaggi finali e controllo qualità

Un rivestimento è buono solo quanto le sue prestazioni misurate. Il processo si conclude con la verifica e il ritorno alle normali condizioni atmosferiche.

Fase 6: Raffreddamento e spurgo della camera

Una volta completata la deposizione, il sistema viene lasciato raffreddare. La camera viene quindi accuratamente riempita con un gas inerte, come l'argon, per riportarla in sicurezza alla pressione atmosferica.

Fase 7: Rigoroso controllo qualità

I componenti finiti vengono sottoposti a test rigorosi. Ogni lotto viene ispezionato per garantire coerenza e prestazioni.

Strumenti specializzati come gli spettrofotometri vengono utilizzati per misurare come il rivestimento riflette e trasmette la luce, mentre una macchina a fluorescenza a raggi X (XRF) può verificare lo spessore e la composizione del film.

Comprendere i compromessi

Sebbene potente, il processo di rivestimento ottico comporta complessità e limitazioni intrinseche che devono essere gestite.

Complessità del processo vs. prestazioni

Questo è un processo altamente ingegnerizzato e spesso lento. Le eccezionali prestazioni ottiche, la durabilità e la precisione raggiunte comportano un costo e una complessità maggiori rispetto ai metodi di rivestimento standard.

Compatibilità del substrato

Il materiale del substrato deve essere in grado di resistere al vuoto e ai cambiamenti di temperatura all'interno della camera senza deformarsi o rilasciare i propri gas ("degassamento"), il che contaminerebbe il processo.

Spessore e uniformità dello strato

Ottenere uno spessore di rivestimento perfettamente uniforme, specialmente su una lente curva, è una sfida ingegneristica significativa. L'intero processo si basa su un controllo rigoroso di temperatura, pressione e velocità di deposizione per garantire che ogni parte dell'ottica funzioni in modo identico.

Fare la scelta giusta per la tua applicazione

I parametri specifici del processo di rivestimento sono adattati al risultato ottico desiderato.

- Se il tuo obiettivo principale è un antiriflesso ad alte prestazioni: hai bisogno di un processo PVD multistrato con un controllo dello spessore estremamente rigoroso per gestire l'interferenza della luce su diverse lunghezze d'onda.

- Se il tuo obiettivo principale è creare uno specchio durevole: un processo PVD a strato singolo che utilizza un materiale altamente riflettente come alluminio o argento è spesso la soluzione più efficace e diretta.

- Se il tuo obiettivo principale è filtrare specifiche lunghezze d'onda della luce: la scelta dei materiali di rivestimento e lo spessore preciso di ogni strato sono fondamentali, poiché questi fattori determinano direttamente le caratteristiche di taglio e banda passante del filtro.

Comprendere questo processo di ingegneria a livello atomico è il primo passo per specificare un rivestimento che soddisfi i tuoi esatti requisiti di prestazioni.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Preparazione | Pulizia meticolosa del substrato | Garantisce perfetta adesione ed elimina i contaminanti che disperdono la luce. |

| 2. Ambiente | Creazione di un alto vuoto | Rimuove aria e vapore per prevenire impurità e garantire un film uniforme. |

| 3. Deposizione | Vaporizzazione del materiale sorgente (ablazione) | Libera atomi/molecole da un bersaglio usando un fascio di elettroni o un arco. |

| 4. Deposizione | Trasporto e condensazione | Costruisce il rivestimento atomo per atomo sul substrato per strati ultrasottili. |

| 5. (Opzionale) | Introduzione di gas reattivo | Forma composti come il nitruro di titanio per specifiche proprietà ottiche/di durabilità. |

| 6. Finalizzazione | Raffreddamento e spurgo della camera | Riporta in sicurezza il sistema alla pressione atmosferica con un gas inerte. |

| 7. Verifica | Rigoroso controllo qualità | Utilizza spettrofotometri e XRF per verificare prestazioni, spessore e composizione. |

Pronto a ottenere prestazioni ottiche precise per la tua applicazione?

L'intricato processo di rivestimento ottico richiede attrezzature affidabili e ad alte prestazioni per garantire purezza, uniformità e controllo esatto dello spessore. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per le esigenze di laboratorio, inclusi sistemi di deposizione sotto vuoto e strumenti di controllo qualità.

Possiamo fornire gli strumenti e le competenze per aiutarti a sviluppare rivestimenti antiriflesso ad alte prestazioni, specchi durevoli o filtri ottici precisi. Discutiamo i requisiti del tuo progetto e come possiamo supportare i tuoi obiettivi di ricerca e sviluppo e produzione.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Quali sono le applicazioni ambientali dei nanotubi di carbonio? Aumentare l'efficienza e la sostenibilità

- Cos'è la tecnica di deposizione da soluzione chimica? Una guida alla fabbricazione di film sottili a basso costo

- Quali sono i problemi della tecnologia del grafene? Scalare la produzione di qualità ed economicamente vantaggiosa

- Come possono essere utilizzati i nanotubi di carbonio nell'industria medica? Esplorando la somministrazione mirata di farmaci e la diagnostica avanzata

- Qual è lo scopo principale dello sputtering? Ottenere la deposizione di film sottili ad alte prestazioni

- Qual è il metodo migliore per la sintesi del grafene? Scopri il percorso scalabile per film di alta qualità

- Qual è il potenziale dei nanotubi di carbonio? Sblocca resistenza, conducibilità ed efficienza superiori

- Qual è un esempio di rivestimento antiriflesso? Controlla la luce con MgF₂ e rivestimenti multistrato