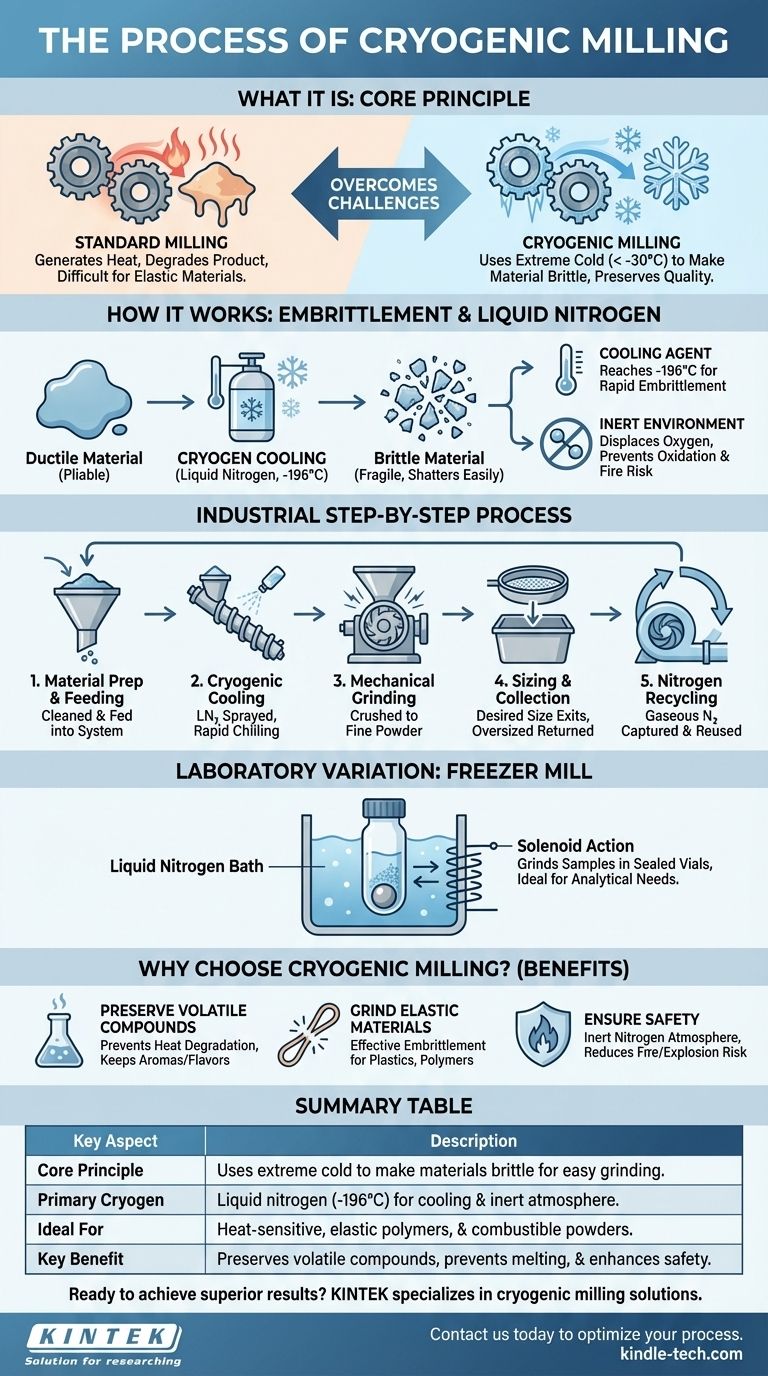

In sostanza, la macinazione criogenica è un processo di riduzione delle dimensioni che utilizza il freddo estremo per rendere materiali duri, elastici o termosensibili sufficientemente fragili da essere facilmente macinati. Ciò si ottiene raffreddando il materiale, tipicamente con azoto liquido, a temperature inferiori a -30°C (-22°F) prima o durante l'operazione di macinazione meccanica. Questo raffreddamento profondo altera fondamentalmente le proprietà del materiale, consentendo una polverizzazione efficiente.

Laddove la macinazione standard genera calore che può degradare o fondere un prodotto, la macinazione criogenica sfrutta il freddo estremo a proprio vantaggio. È un processo progettato non solo per la riduzione delle dimensioni, ma per la conservazione della qualità essenziale, della composizione e della sicurezza di un materiale.

Come funziona la macinazione criogenica? Il principio fondamentale

Il problema con la macinazione standard

La macinazione standard si basa sulla forza meccanica, che genera un attrito e un calore significativi. Per molti materiali, questo è un processo distruttivo che può causare fusione, sbavature o la perdita di composti volatili come aromi e sapori.

I materiali elastici, come plastiche e polimeri, sono anche notoriamente difficili da macinare a temperature ambiente perché si deformano semplicemente sotto l'impatto anziché fratturarsi.

La soluzione criogenica: l'infragilimento

La macinazione criogenica supera queste sfide inducendo l'infragilimento. Raffreddando rapidamente un materiale con un criogeno, la sua struttura cambia da duttile (pieghevole) a fragile (delicata).

Una volta fragile, il materiale si frantuma facilmente all'impatto, consentendo al mulino di produrre una polvere fine e uniforme con molta meno energia.

Il ruolo dell'azoto liquido

L'azoto liquido è il criogeno più comune utilizzato in questo processo. Svolge due funzioni chiave contemporaneamente.

In primo luogo, è l'agente di raffreddamento, raggiungendo temperature fino a -196°C (-321°F), il che garantisce un infragilimento rapido e completo.

In secondo luogo, mentre l'azoto liquido vaporizza, sposta l'ossigeno, creando un ambiente inerte. Ciò previene l'ossidazione e riduce drasticamente il rischio di incendio o esplosione di polveri, una caratteristica di sicurezza fondamentale quando si macinano polveri fini e combustibili.

Il processo passo-passo di un macinatore industriale

Un tipico sistema di macinazione criogenica industriale opera come un processo continuo a circuito chiuso.

1. Preparazione e alimentazione del materiale

Il materiale grezzo viene prima pulito e alimentato in una tramoggia. Da lì, si sposta su un alimentatore vibrante, che garantisce un flusso costante e controllato nel sistema di macinazione.

2. Raffreddamento criogenico

Il materiale viene quindi trasportato tramite un trasportatore a vite elicoidale. In questa fase, l'azoto liquido viene spruzzato direttamente sul materiale, raffreddandolo rapidamente mentre si muove verso il mulino.

3. Macinazione meccanica

Il materiale ora fragile entra nella camera di macinazione. Viene frantumato e ridotto in particelle fini mediante azione meccanica, spesso tra una serie di perni e coni ad alta velocità.

4. Dimensionamento e raccolta

Il prodotto macinato esce dal mulino e passa attraverso un setaccio. Questo schermo assicura che solo le particelle della dimensione desiderata passino, mentre le particelle sovradimensionate vengono riportate al mulino per un'ulteriore macinazione. Il prodotto finale viene raccolto in un contenitore.

5. Riciclo dell'azoto

L'azoto gassoso che è vaporizzato durante la fase di raffreddamento viene catturato da un ventilatore centrifugo. Viene quindi riciclato nel sistema per pre-raffreddare il materiale in ingresso, migliorando l'efficienza complessiva del processo.

Una variante comune: il Freezer Mill

Per applicazioni su scala ridotta, da laboratorio, viene spesso utilizzato un "freezer mill". Questo è un tipo specifico di mulino criogenico ideale per preparare campioni termosensibili per l'analisi.

Progettato per campioni analitici

Invece di un grande sistema continuo, un freezer mill macina i campioni in singole fiale sigillate.

Come funziona: azione del solenoide

La fiala, contenente il campione e un mezzo di macinazione in acciaio, viene immersa in azoto liquido. Un potente solenoide muove quindi magneticamente il mezzo di macinazione avanti e indietro all'interno della fiala, polverizzando il campione mentre rimane a temperature criogeniche. L'unica parte mobile è il macinatore all'interno della fiala, riducendo lo stress meccanico sull'attrezzatura.

Fare la scelta giusta per il tuo obiettivo

La macinazione criogenica è una soluzione specializzata per sfide specifiche. Il suo valore è massimo quando i metodi standard non riescono a fornire la qualità richiesta o sono semplicemente inefficaci.

- Se il tuo obiettivo principale è preservare i composti volatili (come aromi o profumi): La macinazione criogenica è essenziale per evitare che il calore degradi la qualità intrinseca e il profilo chimico del tuo prodotto.

- Se il tuo obiettivo principale è macinare materiali duri ed elastici (come plastiche o polimeri): Questo processo è il modo più efficace per ottenere particelle fini e uniformi inducendo l'infragilimento dove altri metodi falliscono.

- Se il tuo obiettivo principale è la sicurezza con polveri combustibili: L'atmosfera inerte di azoto creata durante la macinazione criogenica riduce significativamente il rischio di ossidazione e incendio.

Alterando fondamentalmente lo stato fisico di un materiale, la macinazione criogenica fornisce un livello di controllo e qualità irraggiungibile con i metodi convenzionali.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Principio fondamentale | Utilizza il freddo estremo (criogenia) per rendere i materiali fragili per una facile macinazione. |

| Criogeno primario | Azoto liquido (-196°C / -321°F) per il raffreddamento e la creazione di un'atmosfera inerte. |

| Ideale per | Materiali termosensibili, polimeri elastici e polveri combustibili. |

| Vantaggio chiave | Preserva i composti volatili, previene la fusione e migliora la sicurezza. |

Pronto a ottenere risultati superiori con i tuoi materiali più difficili?

KINTEK è specializzata nella fornitura di apparecchiature di laboratorio avanzate, comprese soluzioni di macinazione criogenica, per aiutarti a lavorare materiali termosensibili, elastici o combustibili con precisione e sicurezza. La nostra esperienza ti garantisce di ottenere le polveri fini e uniformi di cui hai bisogno, preservando le qualità essenziali del tuo prodotto.

Contattaci oggi stesso per discutere come le nostre attrezzature da laboratorio possono ottimizzare il tuo processo e fornire la qualità che richiedi. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Sfere da Laboratorio ad Alta Energia Tipo a Doppio Serbatoio

- Mulino Planetario ad Alta Energia per Laboratorio Tipo Serbatoio Orizzontale

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Su quale principio si basa il mulino a sfere? Impatto e Attrito per una Macinazione Efficiente

- Perché è necessario utilizzare mulini a palle e mezzi di macinazione in zirconia durante la preparazione di polveri ceramiche composite di carburo di silicio (SiC)/allumina rinforzata con zirconia (ZTA)?

- Quali sono i vantaggi dei barattoli per mulini a palle in poliuretano per il nitruro di silicio? Garantire purezza ed evitare contaminazioni metalliche

- Perché i mulini a palle e le sfere in carburo di tungsteno sono preferiti per le polveri ceramiche di litio ad alta purezza? Garantire la massima purezza.

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza