Il principio fondamentale di un mulino a sfere è quello di ottenere la riduzione delle dimensioni delle particelle attraverso forze meccaniche generate all'interno di un tamburo rotante. Mentre il tamburo gira, i mezzi di macinazione – tipicamente sfere pesanti di acciaio o ceramica – vengono sollevati e poi cadono, frantumando il materiale intrappolato tra di essi. Questo processo combina impatti ad alta energia con forze continue di macinazione e taglio per scomporre le sostanze grossolane in una polvere fine.

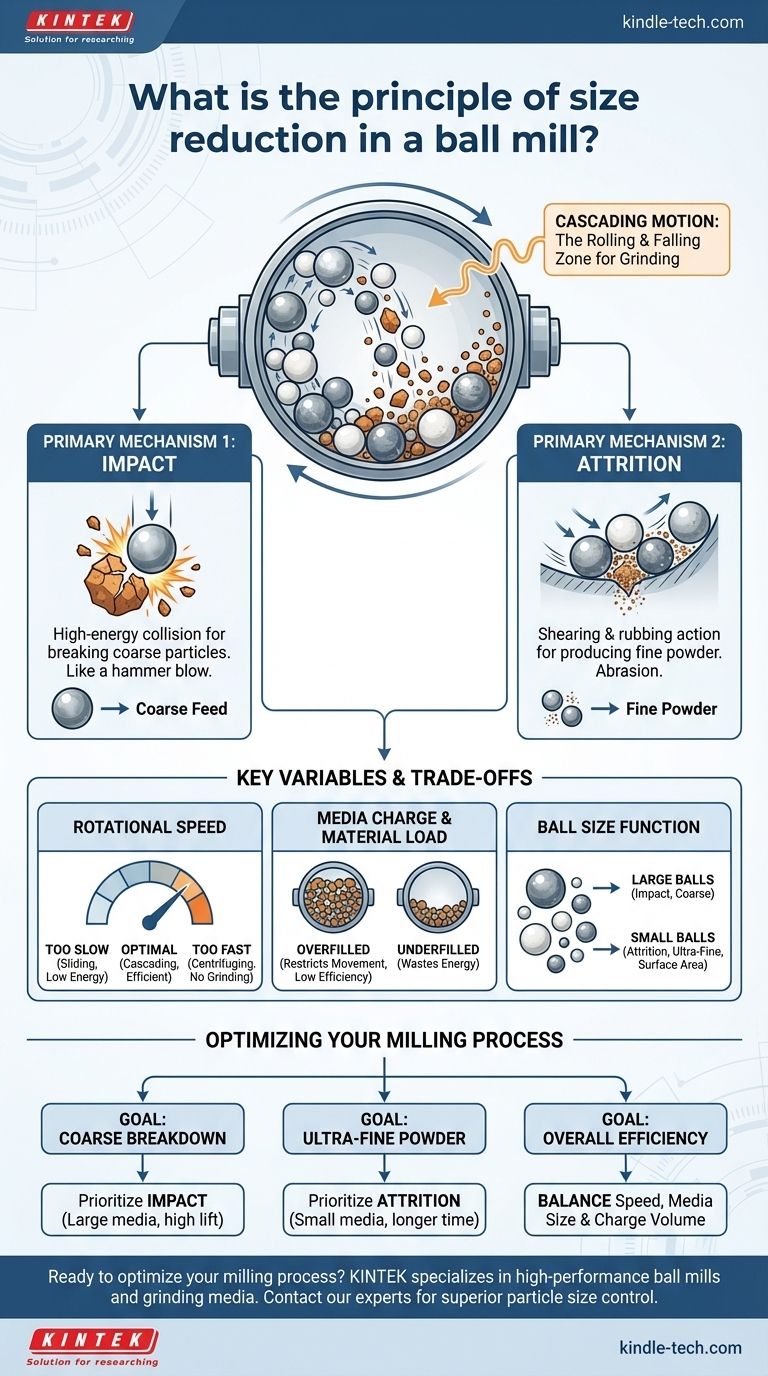

Un mulino a sfere non opera per puro caso, ma attraverso l'applicazione controllata di due forze primarie: impatto e attrito. Padroneggiare l'equilibrio tra queste forze regolando la velocità di rotazione e la dimensione dei mezzi è la chiave per ottenere una dimensione finale delle particelle specifica e consistente.

Come un mulino a sfere ottiene la riduzione delle dimensioni

Un mulino a sfere è una macchina semplice ma altamente efficace. Il suo funzionamento si basa sull'interazione dinamica tra il cilindro rotante, i mezzi di macinazione al suo interno e il materiale in lavorazione.

Il ruolo del cilindro rotante

Il cuore del mulino è un cilindro cavo che ruota sul suo asse orizzontale. Quando il materiale e i mezzi di macinazione vengono caricati all'interno, la rotazione solleva il contenuto lungo il lato del tamburo. Questa energia potenziale immagazzinata è la fonte della forza di macinazione.

I mezzi di macinazione (le "sfere")

I mezzi di macinazione sono gli agenti della riduzione delle dimensioni. Si tratta tipicamente di sfere resistenti all'usura realizzate con materiali come acciaio ad alto contenuto di cromo o ceramica. Il loro scopo è trasferire l'energia cinetica della loro caduta direttamente sul materiale target.

L'importanza del movimento a cascata

L'efficacia del mulino dipende interamente da come si muovono i mezzi. Mentre il cilindro ruota, le sfere vengono sollevate finché la gravità non supera le forze centrifughe e di attrito, facendole rotolare e cadere di nuovo sul fondo del mulino. Questo movimento continuo, di rotolamento e caduta, è noto come cascata. È all'interno di questa zona di cascata che viene svolto tutto il lavoro di macinazione.

I meccanismi principali della macinazione

La riduzione delle dimensioni in un mulino a sfere non è una singola azione ma una combinazione di due distinti meccanismi che lavorano in tandem. La predominanza di ciascun meccanismo è determinata dai parametri operativi del mulino.

Impatto: per la rottura di particelle grossolane

L'impatto si verifica quando le sfere di macinazione vengono sollevate abbastanza in alto da cadere direttamente sul materiale di alimentazione grossolano. Questa collisione ad alta energia agisce come un colpo di martello, causando fratture fragili e rompendo pezzi grandi in pezzi più piccoli. Questo è il meccanismo primario per la scomposizione iniziale di una sostanza.

Attrito: per la produzione di polvere fine

L'attrito, noto anche come abrasione o taglio, è un'azione di sfregamento e macinazione. Si verifica quando le sfere scivolano e rotolano l'una contro l'altra e contro il rivestimento interno del mulino, con il materiale target intrappolato tra di esse. Questa forza di taglio è meno intensa dell'impatto ma è essenziale per ridurre le piccole particelle in una polvere molto fine.

La funzione delle diverse dimensioni delle sfere

La dimensione dei mezzi di macinazione è una variabile critica.

- Le sfere grandi possiedono una massa maggiore e generano forze d'impatto più elevate, rendendole ideali per la scomposizione di materiali di alimentazione grandi e grossolani.

- Le sfere piccole hanno una maggiore superficie totale e riempiono gli spazi vuoti tra le sfere più grandi. Ciò aumenta la probabilità di attrito ed è necessario per produrre un prodotto finale ultra-fine.

Comprendere i compromessi

L'ottimizzazione di un mulino a sfere è un processo di gestione di variabili concorrenti. La modifica di un parametro influenzerà inevitabilmente gli altri, creando una serie di compromessi.

L'effetto della velocità di rotazione

La velocità è il parametro più critico.

- Troppo lento: Le sfere scivoleranno o rotoleranno semplicemente lungo il lato del mulino, portando a una macinazione inefficiente dominata da attrito a bassa energia.

- Troppo veloce: La forza centrifuga bloccherà le sfere contro la parete esterna del mulino, impedendo loro di cadere. Questo è chiamato centrifugazione, e a questo punto, ogni azione di macinazione cessa.

- Giusto: La velocità ottimale crea una cascata continua, bilanciando impatto e attrito per la riduzione delle dimensioni più efficiente.

Carica dei mezzi e carico del materiale

Il volume di mezzi e materiale caricato nel mulino (la "carica") è cruciale. Il sovraccarico del mulino limiterà il movimento delle sfere, soffocando l'azione a cascata e riducendo drasticamente l'efficienza. Il sottocarico spreca energia poiché gli impatti avvengono tra le sfere o sul rivestimento del mulino stesso.

Macinazione a umido vs. a secco

I mulini a sfere possono essere azionati con o senza un liquido (tipicamente acqua). La macinazione a umido spesso aumenta l'efficienza, riduce il consumo energetico e aiuta a controllare la polvere. Tuttavia, richiede una successiva fase di essiccazione, aggiungendo complessità e costi al processo complessivo.

Ottimizzazione del processo di macinazione per il tuo obiettivo

Il tuo obiettivo finale determina come configurare e far funzionare il mulino a sfere. Usa questi principi come guida.

- Se il tuo obiettivo principale è la scomposizione di materiali grandi e grossolani: Dai priorità alle forze d'impatto utilizzando mezzi di macinazione più grandi e operando a una velocità che assicuri che le sfere vengano sollevate in alto prima di cadere.

- Se il tuo obiettivo principale è la produzione di una polvere ultra-fine: Dai priorità all'attrito utilizzando una carica di mezzi di macinazione più piccoli e potenzialmente tempi di macinazione più lunghi per massimizzare il taglio a livello superficiale.

- Se il tuo obiettivo principale è l'efficienza complessiva del processo: Bilancia attentamente la velocità di rotazione, la distribuzione delle dimensioni dei mezzi e il volume di carica per mantenere un movimento a cascata consistente, evitando sia la centrifugazione che lo scivolamento a bassa energia.

Comprendendo questi principi fondamentali, puoi trasformare il mulino a sfere da un semplice macinatore in uno strumento preciso per l'ingegneria delle particelle.

Tabella riassuntiva:

| Principio | Meccanismo | Fattori chiave |

|---|---|---|

| Impatto | Collisione ad alta energia da sfere che cadono | Dimensioni grandi delle sfere, velocità di rotazione ottimale |

| Attrito | Azione di taglio/sfregamento tra le sfere | Dimensioni piccole delle sfere, superficie dei mezzi |

| Movimento a cascata | Rotolamento e caduta continui dei mezzi | Velocità di rotazione corretta, volume di carica adeguato |

Pronto a ottimizzare il tuo processo di macinazione per un controllo superiore delle dimensioni delle particelle?

In KINTEK, siamo specializzati nella fornitura di mulini a sfere ad alte prestazioni e mezzi di macinazione su misura per le tue specifiche esigenze di laboratorio. Che tu richieda una scomposizione grossolana o la produzione di polveri ultra-fini, i nostri esperti possono aiutarti a selezionare l'attrezzatura giusta per bilanciare le forze di impatto e attrito per la massima efficienza e consistenza.

Contatta oggi i nostri specialisti della macinazione per discutere come le attrezzature da laboratorio KINTEK possono migliorare i risultati della tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

Domande frequenti

- Qual è il ruolo di un mortaio di agata nella preparazione dell'elettrolita solido LATP? Garantire purezza e miscelazione omogenea

- Come viene generata l'energia per le collisioni delle particelle in un mulino a getto? Padronanza dell'energia cinetica per una macinazione precisa

- Qual è il migliore tra mulino a rulli o mulino a martelli? Scegli il macinatore giusto per il tuo mangime o grano

- Perché vengono selezionate sfere di zirconia da 3 mm per la sintesi di Na3FePO4CO3? Ottimizzare energia e purezza

- Qual è la funzione principale di un mulino a sfere vibrante ad alta energia? Sbloccare la sintesi meccanochemica avanzata

- Quali sono i fattori di un mulino a sfere? Ottimizzare l'efficienza di macinazione e la granulometria

- Quale ruolo gioca l'attrezzatura di macinazione nella valutazione della stabilità chimica degli elettroliti Li3InCl6? | Analisi Esperta

- Qual è la funzione delle apparecchiature di dispersione ad alto taglio nei nanocompositi resistenti alla corona? Migliora il tuo isolamento