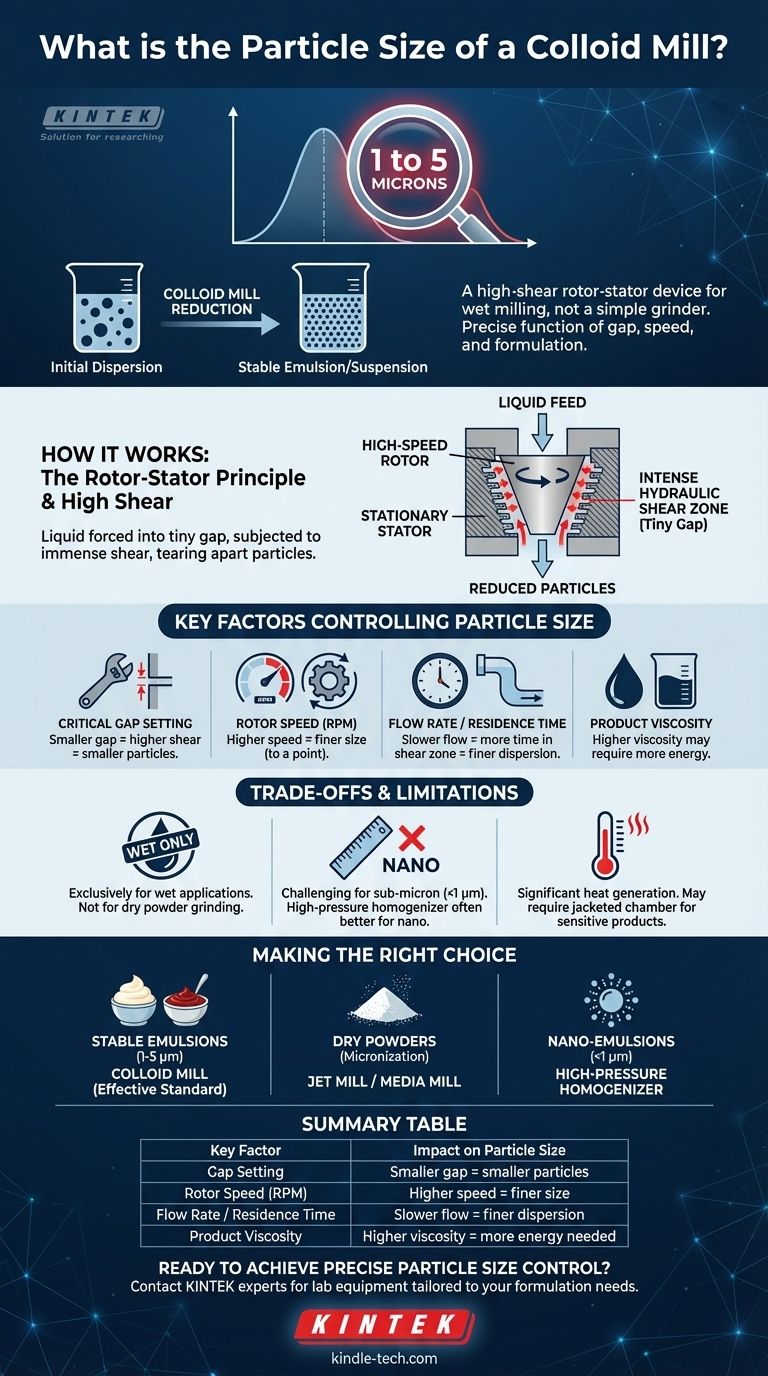

In un mulino colloidale configurato correttamente, è possibile ottenere una distribuzione delle dimensioni delle particelle o delle goccioline tipicamente nell'intervallo da 1 a 5 micron. Questa tecnologia eccelle nel ridurre la dimensione delle particelle o delle goccioline già disperse in un liquido per creare emulsioni e sospensioni stabili.

Un mulino colloidale non è un semplice macinatore; è un dispositivo rotore-statore ad alto taglio progettato per applicazioni di macinazione a umido. La dimensione finale delle particelle dipende meno dalla forza bruta e più da una funzione precisa dell'impostazione del gioco, della velocità del rotore e della formulazione del prodotto.

Come un Mulino Colloidale Ottiene la Riduzione delle Particelle

Un mulino colloidale opera su un principio meccanico semplice ma efficace per creare forze di taglio estremamente elevate. Comprendere questo meccanismo è fondamentale per controllare il risultato.

Il Principio Rotore-Statore

Il nucleo della macchina è costituito da un rotore ad alta velocità che gira in strettissima prossimità a uno statore stazionario. Sia il rotore che lo statore sono tipicamente conici e presentano intricati motivi di scanalature e canali.

Il Ruolo dell'Alto Taglio

Quando il prodotto liquido viene immesso nel mulino, viene forzato nello spazio ristretto tra il rotore rotante e lo statore fisso. L'intensa differenza di velocità in questo spazio sottopone il materiale a un immenso taglio idraulico, che scompone e riduce la dimensione delle particelle sospese o delle goccioline liquide.

Fattori Chiave che Controllano la Dimensione Finale delle Particelle

Raggiungere la dimensione delle particelle desiderata non è automatico. Richiede un controllo attento di diverse variabili operative.

L'Impostazione Critica del Gioco (Gap)

Il fattore più influente è il gioco regolabile tra il rotore e lo statore. Un gioco più piccolo (misurato in millesimi di pollice) crea forze di taglio maggiori e si traduce in particelle più piccole.

Velocità del Rotore (RPM)

La velocità di rotazione del rotore influisce direttamente sulla quantità di energia di taglio applicata al prodotto. Velocità più elevate generalmente portano a dimensioni delle particelle più fini, sebbene ci sia un punto di rendimenti decrescenti.

Tempo di Permanenza e Portata

Il tempo in cui il prodotto rimane nella zona ad alto taglio è fondamentale. Una portata più lenta aumenta il tempo di permanenza, consentendo a ogni porzione di prodotto di ricevere più energia, risultando tipicamente in una dispersione più fine.

Viscosità e Formulazione del Prodotto

Le proprietà fisiche della base liquida e la presenza di stabilizzanti (tensioattivi) giocano un ruolo significativo. I prodotti a viscosità più elevata possono richiedere più energia per ottenere la stessa riduzione delle dimensioni delle particelle.

Comprendere i Compromessi e i Limiti

Sebbene potente, un mulino colloidale è uno strumento specializzato con punti di forza e di debolezza specifici. Non è la soluzione corretta per ogni compito di riduzione delle particelle.

Progettato Solo per la Macinazione a Umido

Un mulino colloidale è esclusivamente per applicazioni a umido in cui particelle solide o liquidi immiscibili sono già sospesi in un veicolo liquido. Non può essere utilizzato per la macinazione di polveri secche.

Sfide Sub-Microniche

Sebbene un mulino colloidale possa avvicinarsi a 1 micron, produrre particelle costantemente ben al di sotto di questa dimensione (nell'intervallo nanometrico) è difficile. Per le vere nanoemulsioni, un omogeneizzatore ad alta pressione è spesso una tecnologia più efficace.

Generazione di Calore Significativa

L'intensa energia di taglio viene convertita in calore. Per i prodotti sensibili alla temperatura come alcuni prodotti farmaceutici o emulsioni alimentari, questa generazione di calore deve essere gestita, spesso con una camera di macinazione incamiciata.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia di macinazione corretta richiede una chiara comprensione del materiale di partenza e degli obiettivi del prodotto finale.

- Se la tua attenzione principale è creare emulsioni o dispersioni stabili (come salse, creme o inchiostri) nell'intervallo di 1-5 micron: Un mulino colloidale è un'attrezzatura altamente efficace e standard per questo compito.

- Se la tua attenzione principale è macinare polveri secche in particelle fini (micronizzazione): Dovresti prendere in considerazione una tecnologia completamente diversa, come un mulino a getto o un mulino a sfere.

- Se la tua attenzione principale è produrre nanoemulsioni o dispersioni costantemente inferiori a 1 micron: Un omogeneizzatore ad alta pressione è la tecnologia più appropriata e potente per il lavoro.

In definitiva, la scelta dell'attrezzatura giusta inizia con una chiara definizione della dimensione delle particelle target e dei requisiti di processo.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sulla Dimensione delle Particelle |

|---|---|

| Impostazione del Gioco | Gioco più piccolo = taglio maggiore = particelle più piccole |

| Velocità del Rotore (RPM) | Velocità maggiore = dimensione delle particelle più fine |

| Portata / Tempo di Permanenza | Portata più lenta = più tempo nella zona di taglio = dispersione più fine |

| Viscosità del Prodotto | Una viscosità più elevata può richiedere più energia per la riduzione delle dimensioni |

Pronto a ottenere un controllo preciso della dimensione delle particelle per le tue emulsioni o dispersioni? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature da laboratorio e materiali di consumo, fornendo mulini colloidali e altre tecnologie ad alto taglio adattate alle esigenze della tua formulazione, sia che tu stia sviluppando prodotti farmaceutici, alimentari o prodotti chimici speciali. Contatta oggi il nostro team per discutere la tua applicazione e scoprire la soluzione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Vagli da Laboratorio e Setacciatrici

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Con quale altro nome è conosciuto un mulino colloidale? Scopri la potenza dei miscelatori rotore-statore

- Perché utilizzare la rettifica al carburo di silicio (SiC) per gli elettroliti LLZO? Ottimizzare la qualità della sinterizzazione con una preparazione superficiale di precisione

- Perché è necessaria la macinazione a mulino a sfere ad alta energia per i PDC di disiliciuro di zirconio? Attiva l'attivazione precisa dei riempitivi

- Perché un miscelatore da laboratorio ad alta intensità di taglio è essenziale nella preparazione di materiali a base di cemento? Raggiungere una dispersione uniforme delle nanoparticelle

- Qual è lo scopo dell'utilizzo di una macina? Ottenere un'omogeneità perfetta del fango dell'elettrodo

- Quale strumento potrebbe essere usato per polverizzare un oggetto? Abbina lo strumento alla durezza e fragilità del tuo materiale

- Come la macinazione a palle assiste nella modifica dei materiali per leganti di biomassa? Ottimizza le prestazioni dei tuoi elettrodi a secco

- In che modo la protezione con atmosfera di argon in un mulino a sfere influisce sulla qualità finale della polvere di lega CuCr50? Spiegato