Nel suo nucleo, un omogeneizzatore a disco opera secondo il principio rotore-statore. Funziona forzando un liquido o una sospensione attraverso uno spazio estremamente stretto tra un rotore che gira rapidamente e uno statore stazionario, sottoponendo il materiale a un intenso taglio meccanico che scompone le particelle e crea una dispersione fine e uniforme.

Lo scopo fondamentale di un omogeneizzatore a disco non è semplicemente quello di mescolare, ma di applicare un'immensa energia localizzata. Questa energia, sotto forma di taglio idraulico, scompone fisicamente goccioline e agglomerati solidi per ottenere una dimensione delle particelle e una stabilità che una semplice agitazione non può raggiungere.

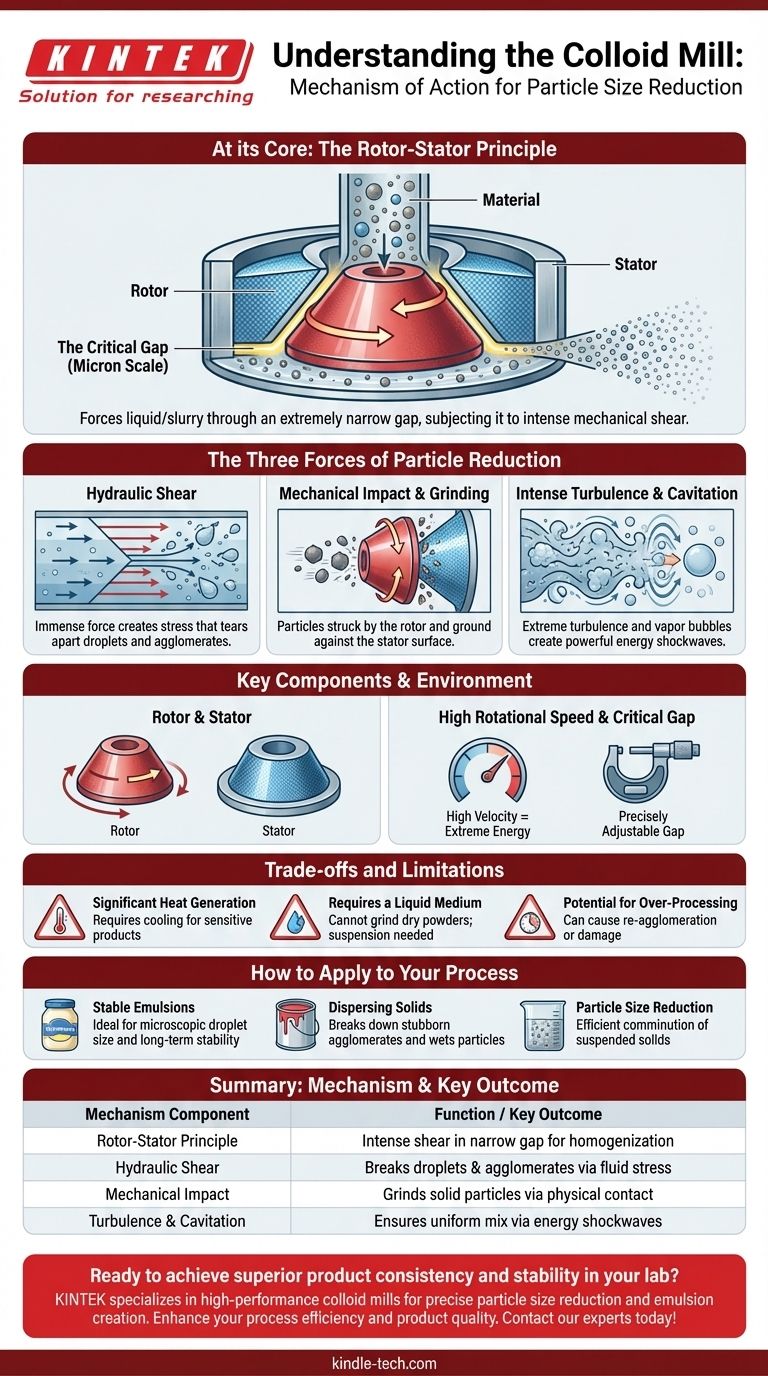

Il Principio Rotore-Statore: Uno Sguardo Più Ravvicinato

Per comprendere il meccanismo, dobbiamo prima esaminare i due componenti principali della macchina e l'ambiente che creano. Questo design semplice è la fonte della sua potente capacità di lavorazione.

I Componenti Chiave: Rotore e Statore

Il rotore è un componente a forma di cono o disco che ruota a velocità molto elevate, spesso diverse migliaia di giri al minuto. Lo statore è un componente stazionario che si abbina perfettamente alla forma del rotore, racchiudendolo. Entrambe le superfici sono spesso scanalate o texturizzate per aumentare la turbolenza.

Lo Spazio Critico

L'azione di lavoro del mulino avviene nel minuscolo spazio, regolabile con precisione, tra il rotore e lo statore. Questo spazio può essere piccolo come una frazione di millimetro. Il materiale da lavorare viene immesso al centro del rotore e viene forzato centrifugamente verso l'esterno attraverso questo spazio.

Il Ruolo dell'Alta Velocità di Rotazione

L'alta velocità del rotore è ciò che genera l'energia estrema richiesta per la riduzione delle particelle. Mentre il rotore gira, accelera il materiale all'interno dello spazio a un'alta velocità, creando le condizioni necessarie per un'intensa azione di taglio.

Le Tre Forze della Riduzione delle Particelle

Man mano che il materiale passa attraverso il ristretto spazio rotore-statore, è sottoposto a una combinazione di potenti forze fisiche. È questa sinergia di forze che rende l'omogeneizzatore a disco così efficace.

Taglio Idraulico

Questo è il meccanismo principale. Poiché la superficie del rotore si muove ad alta velocità e la superficie dello statore è stazionaria, il fluido nello spazio è sottoposto a un'immensa forza di taglio. Gli strati del liquido si muovono a velocità diverse, creando una sollecitazione che strappa le goccioline e scompone i grumi di particelle solide.

Impatto Meccanico e Macinazione

Per le sospensioni solide, esiste anche un certo grado di azione meccanica diretta. Le particelle vengono colpite dal rotore in rapido movimento e macinate contro la superficie dello statore. Questa abrasione fisica contribuisce in modo significativo alla riduzione della dimensione delle particelle solide, un processo noto come comminuzione.

Turbolenza Intensa

Le alte velocità e le superfici texturizzate del rotore e dello statore creano estrema turbolenza e cavitazione all'interno del fluido. La rapida formazione e il collasso di bolle di vapore microscopiche (cavitazione) rilasciano potenti onde d'urto energetiche che aiutano ulteriormente a scomporre le particelle e a garantire una miscela omogenea.

Comprendere i Compromessi e i Limiti

Sebbene potente, il meccanismo dell'omogeneizzatore a disco comporta compromessi intrinseci che sono fondamentali da considerare per qualsiasi applicazione.

Generazione di Calore Significativa

L'intensa energia e l'attrito all'interno del mulino generano una quantità considerevole di calore. Per i prodotti sensibili alla temperatura come alcune emulsioni o prodotti farmaceutici, questo può essere un problema importante, che spesso richiede l'uso di una camicia di raffreddamento sull'alloggiamento del mulino.

Richiede un Mezzo Liquido

Un omogeneizzatore a disco è un dispositivo di macinazione a umido. Non può essere utilizzato per macinare polveri secche. Il suo intero principio di funzionamento si basa sulla sottoposizione di particelle sospese in un fluido al taglio idraulico.

Potenziale di Sovra-lavorazione

Esiste un punto di rendimenti decrescenti. Far passare un prodotto attraverso il mulino troppo a lungo o a un taglio troppo elevato può talvolta danneggiare il materiale o, in alcuni casi, causare la ri-agglomerazione delle particelle a causa dell'eccessivo apporto di energia.

Come Applicarlo al Tuo Processo

Comprendere il meccanismo ti permette di allineare lo strumento con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è creare emulsioni stabili (es. maionese, lozioni): L'alto taglio del mulino è ideale per ridurre la dimensione delle goccioline a un livello uniforme e microscopico, fondamentale per la stabilità a lungo termine e per prevenire la separazione.

- Se il tuo obiettivo principale è disperdere solidi in un liquido (es. vernici, inchiostri): La combinazione di taglio e impatto eccelle nello scomporre agglomerati ostinati e nell'assicurare che ogni particella solida sia completamente bagnata dal veicolo liquido.

- Se il tuo obiettivo principale è ridurre la dimensione delle particelle di una sospensione: Il mulino offre un metodo efficiente per la comminuzione delle particelle, a condizione che il materiale sia già sospeso in un fluido che può essere pompato attraverso il sistema.

Padroneggiando il principio del taglio controllato e ad alta intensità, puoi sfruttare l'omogeneizzatore a disco per ottenere una consistenza e una qualità superiori nel tuo prodotto finale.

Tabella Riassuntiva:

| Componente del Meccanismo | Funzione | Risultato Chiave |

|---|---|---|

| Principio Rotore-Statore | Crea un taglio intenso in uno spazio ristretto | Riduzione della dimensione delle particelle e omogeneizzazione |

| Taglio Idraulico | Applica un'immensa forza tra superfici in movimento e stazionarie | Scompone goccioline e agglomerati |

| Impatto Meccanico | Macina le particelle contro le superfici | Comminuzione delle particelle solide in sospensione |

| Turbolenza e Cavitazione | Genera onde d'urto energetiche nel fluido | Garantisce una miscela finale uniforme e stabile |

Pronto a ottenere una consistenza e una stabilità superiori del prodotto nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi omogeneizzatori a disco progettati per la riduzione precisa delle dimensioni delle particelle e la creazione di emulsioni. Le nostre soluzioni sono adattate per soddisfare le esigenze più esigenti dei laboratori nei settori farmaceutico, alimentare e della lavorazione chimica.

Lascia che ti aiutiamo a migliorare l'efficienza del tuo processo e la qualità del prodotto. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare l'omogeneizzatore a disco perfetto per le tue esigenze!

Guida Visiva

Prodotti correlati

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

- Mulino a Tessuto Ibrido da Laboratorio

- Omogeneizzatore sterile a battitura per omogeneizzazione e dispersione di tessuti

- Macinatore per macinazione di tessuti micro-laboratorio

Domande frequenti

- In che modo un omogeneizzatore ad alta efficienza contribuisce alla preparazione dei precursori di tobermorite e xonotlite?

- Perché un omogeneizzatore meccanico rotativo viene utilizzato per lunghi periodi per la forsterite-spinello? Raggiungere la massima uniformità ceramica

- A cosa servono gli agitatori da laboratorio? Ottenere l'omogeneità perfetta del campione e risultati affidabili

- Quale funzione svolge un omogeneizzatore rotor-statore ad alta velocità nell'elaborazione della biomassa? Ottimizzare la disgregazione strutturale

- Come contribuisce uno shaker rotante a temperatura costante alla valutazione delle nanoparticelle di ferro? Ottimizzare la degradazione dei coloranti