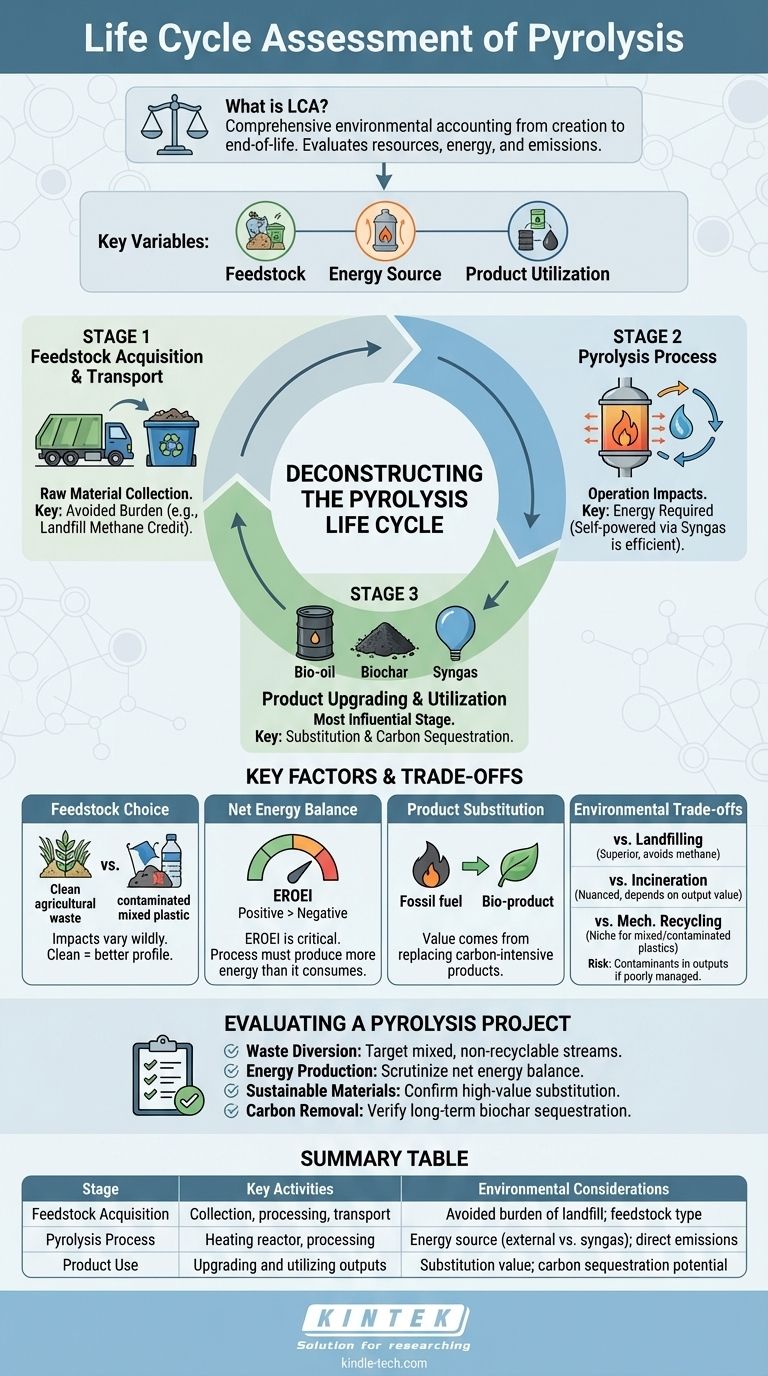

In sintesi, una valutazione del ciclo di vita (LCA) della pirolisi è un metodo contabile ambientale completo utilizzato per quantificare l'impatto totale di un sistema di pirolisi dalla sua creazione fino alla sua fine vita. Valuta il consumo di risorse, l'uso di energia e le emissioni in tutte le fasi, inclusa la raccolta della materia prima, il processo di pirolisi stesso e l'uso finale dei suoi prodotti (bio-olio, biochar e syngas). Il risultato non è un semplice verdetto di "buono" o "cattivo", ma un profilo dettagliato delle prestazioni ambientali in varie categorie come il potenziale di riscaldamento globale, l'acidificazione e l'uso dell'acqua.

Le prestazioni ambientali di un sistema di pirolisi non sono intrinseche alla tecnologia stessa. Un'LCA della pirolisi rivela che il suo vero impatto dipende quasi interamente da tre variabili critiche: la materia prima lavorata, la fonte di energia per il reattore e il modo in cui i prodotti risultanti vengono utilizzati.

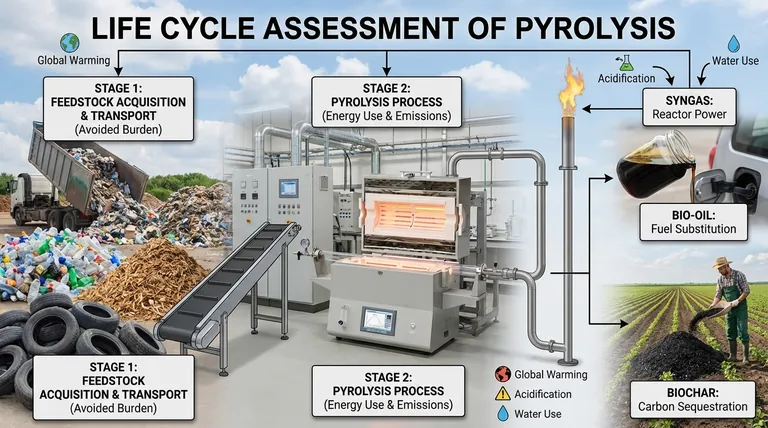

Decostruire il Ciclo di Vita della Pirolisi

Un'LCA credibile suddivide l'intero sistema in fasi distinte per garantire che tutti gli input e gli output ambientali siano contabilizzati. Comprendere queste fasi è il primo passo per valutare qualsiasi progetto specifico di pirolisi.

Fase 1: Acquisizione e Trasporto della Materia Prima

Il ciclo di vita inizia con la materia prima. Ciò include l'energia e le emissioni associate alla raccolta, lavorazione e trasporto della materia prima (ad esempio, rifiuti plastici, biomassa, pneumatici) all'impianto di pirolisi.

Un concetto chiave qui è il beneficio evitato. Se la materia prima è un prodotto di scarto, come la plastica mista destinata a una discarica, l'LCA può rivendicare un credito per aver evitato gli impatti ambientali di quella discarica (come le emissioni di metano).

Fase 2: Il Processo di Pirolisi

Questa fase copre gli impatti diretti del funzionamento dell'impianto. Quantifica l'energia richiesta per riscaldare il reattore alla temperatura operativa e tiene conto di eventuali emissioni dirette dal processo, come gas fuggiaschi o acque reflue.

Un sistema efficiente utilizzerà il syngas non condensabile che produce come combustibile per alimentare il reattore, riducendo significativamente la sua dipendenza da fonti di energia esterne come gas naturale o elettricità di rete e migliorandone il profilo ambientale.

Fase 3: Aggiornamento e Utilizzo del Prodotto

Questa è spesso la fase più complessa e influente. Il beneficio ambientale della pirolisi dipende da ciò che viene fatto con i suoi output: bio-olio, biochar e syngas.

Se il bio-olio sostituisce i combustibili fossili convenzionali, l'LCA calcola un credito ambientale basato sul combustibile "sostituito". Allo stesso modo, se il biochar viene utilizzato in agricoltura per sequestrare il carbonio e migliorare il suolo, genera un significativo credito di rimozione del carbonio. Al contrario, se questi prodotti vengono utilizzati in modo inefficiente o semplicemente bruciati per calore di bassa qualità, i benefici diminuiscono.

Fattori Chiave che Determinano il Risultato

I risultati finali dell'LCA possono variare drasticamente. Un investitore o un legislatore deve esaminare attentamente i seguenti fattori per determinare se un progetto è ambientalmente valido.

L'Impatto della Scelta della Materia Prima

Il materiale pirolizzato è fondamentale. La lavorazione di rifiuti agricoli puliti e omogenei avrà un profilo LCA molto diverso rispetto alla lavorazione di rifiuti solidi urbani misti o pneumatici triturati contaminati, che possono contenere metalli pesanti o zolfo che possono finire negli output.

Il Bilancio Energetico Netto

Una metrica critica è il Ritorno Energetico sull'Energia Investita (EROEI). Un risultato LCA positivo dipende dal fatto che il sistema produca molta più energia di quanta ne consumi. Un processo che richiede costanti alti livelli di input di combustibili fossili esterni difficilmente sarà un positivo ambientale netto.

Il Valore della Sostituzione del Prodotto

Il concetto di sostituzione è centrale. Un sistema di pirolisi crea il massimo valore quando i suoi output sostituiscono prodotti ad alta intensità di carbonio. Ad esempio, la produzione di nafta "circolare" da plastica di scarto per produrre nuova plastica è una sostituzione di alto valore. L'utilizzo di biochar per sequestrare permanentemente il carbonio nel suolo è molto più prezioso che bruciarlo come combustibile di bassa qualità.

Comprendere i Compromessi Ambientali

La pirolisi non è una panacea. Una valutazione corretta richiede un confronto obiettivo con le alternative.

Pirolisi rispetto a Discarica

Per la gestione dei rifiuti, la pirolisi è quasi sempre superiore alla discarica. Impedisce la decomposizione anaerobica dei rifiuti organici, che rilascia potente gas metano, e recupera valore dal materiale invece di lasciarlo diventare una passività a lungo termine.

Pirolisi rispetto all'Incenerimento (Termovalorizzazione)

Questo confronto è più sfumato. Gli impianti di incenerimento moderni sono molto efficienti nel generare elettricità dai rifiuti. La pirolisi può essere ambientalmente preferibile se produce output di valore superiore come materie prime chimiche o biochar stabile per il sequestro del carbonio. Se il bio-olio viene semplicemente bruciato per produrre elettricità, la sua efficienza potrebbe essere inferiore a quella di un inceneritore all'avanguardia.

Pirolisi rispetto al Riciclo Meccanico

Per i rifiuti plastici puliti e selezionati, il riciclo meccanico è tipicamente l'opzione più efficiente dal punto di vista energetico e più ecologica. La pirolisi (spesso definita riciclo "avanzato" o "chimico") trova la sua vera nicchia nella lavorazione di plastiche miste, contaminate o multistrato che non possono essere riciclate meccanicamente.

Il Rischio di Contaminanti

Un sistema di pirolisi mal progettato o mal gestito, o uno che utilizza materie prime contaminate, può mobilitare sostanze pericolose. Metalli pesanti, zolfo e altre tossine possono concentrarsi nel bio-olio o nel biochar, creando un nuovo problema ambientale. Un'LCA approfondita deve tenere conto della tossicità e dello smaltimento sicuro di tutti gli output.

Come Valutare un Progetto di Pirolisi

Usa i principi dell'LCA per porre le domande giuste e valutare se un progetto è in linea con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la diversione dei rifiuti: Conferma che il progetto si rivolge a flussi di rifiuti che veramente non hanno destinazioni migliori, come plastiche miste che altrimenti verrebbero smaltite in discarica o incenerite.

- Se il tuo obiettivo principale è la produzione di energia: Esamina attentamente il bilancio energetico netto e assicurati che il processo sia in gran parte autosufficiente grazie al proprio syngas, confrontando la sua intensità di carbonio con altre fonti energetiche.

- Se il tuo obiettivo principale è la produzione di materiali sostenibili: Indaga sulla qualità degli output e conferma che stanno realmente sostituendo materiali vergini in applicazioni di alto valore, non solo venendo bruciati.

- Se il tuo obiettivo principale è la rimozione del carbonio: La chiave è la stabilità a lungo termine e l'applicazione del biochar; verifica che venga utilizzato per il sequestro permanente nel suolo anziché per la combustione.

In definitiva, una valutazione del ciclo di vita credibile fornisce i dati necessari per andare oltre i benefici teorici e prendere una decisione basata sui fatti.

Tabella Riassuntiva:

| Fase | Attività Chiave | Considerazioni Ambientali Chiave |

|---|---|---|

| Acquisizione Materia Prima | Raccolta, lavorazione, trasporto di rifiuti/biomassa | Beneficio evitato della discarica; tipo di materia prima (pulita vs. contaminata) |

| Processo di Pirolisi | Riscaldamento del reattore, lavorazione della materia prima | Fonte di energia (esterna vs. syngas autoprodotto); emissioni dirette |

| Utilizzo del Prodotto | Aggiornamento e utilizzo di bio-olio, biochar, syngas | Valore di sostituzione (sostituzione di combustibili fossili/prodotti chimici); potenziale di sequestro del carbonio |

Hai bisogno di attrezzature da laboratorio precise e affidabili per analizzare il tuo processo o i prodotti di pirolisi? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di ricerca e sviluppo sulla pirolisi. Dall'analisi della materia prima alla caratterizzazione del prodotto, le nostre soluzioni ti aiutano a raccogliere dati accurati per una Valutazione del Ciclo di Vita credibile. Contatta oggi i nostri esperti per trovare gli strumenti giusti per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa