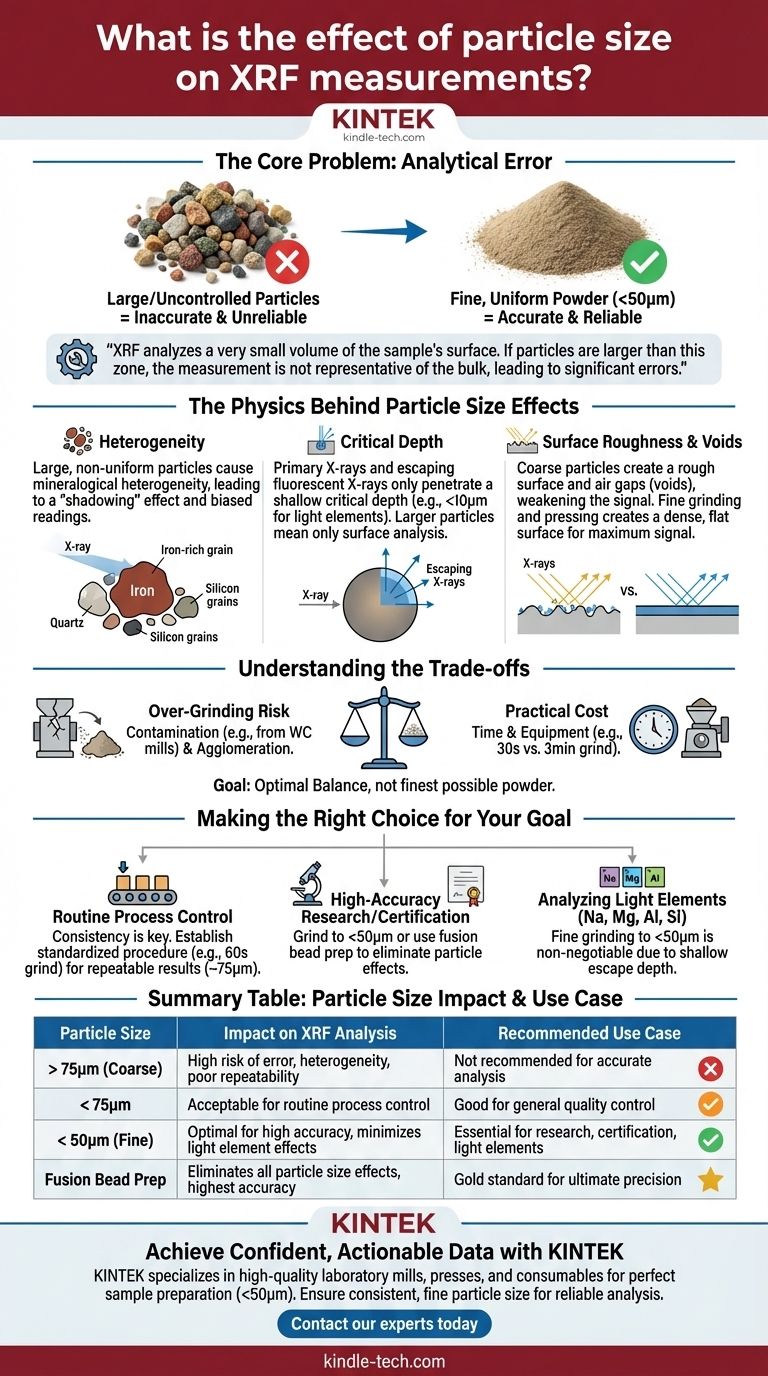

Nell'analisi a Fluorescenza a Raggi X (XRF), la dimensione delle particelle è una delle fonti più significative di errore analitico. Particelle non controllate o troppo grandi in un campione portano direttamente a misurazioni imprecise e inaffidabili perché creano incoerenze fisiche e chimiche che distorcono il segnale a raggi X. Per ottenere i migliori risultati, i campioni dovrebbero essere macinati fino a ottenere una polvere fine e uniforme, tipicamente inferiore a 50 micron (µm).

Il problema principale è che l'XRF analizza un volume molto piccolo della superficie del campione. Se le singole particelle sono più grandi di questa zona di analisi o non sono distribuite uniformemente, la misurazione non sarà rappresentativa del materiale complessivo, portando a errori significativi.

La fisica dietro gli effetti della dimensione delle particelle

Per ottenere risultati accurati, devi prima capire come la dimensione delle particelle interferisce fisicamente con il processo di misurazione XRF. I problemi principali derivano dall'eterogeneità del campione e dalle imperfezioni superficiali.

Il problema dell'eterogeneità

Un campione in polvere raramente è una singola sostanza; è una miscela di diversi minerali o fasi. Ogni fase ha una composizione elementare unica.

Particelle grandi e non uniformi causano eterogeneità mineralogica. Immagina un campione con grandi grani di quarzo (SiO₂) mescolati con grani più piccoli di ematite (Fe₂O₃). Il fascio di raggi X potrebbe colpire un grande grano ricco di ferro, gonfiando artificialmente la lettura del ferro, mentre manca completamente il silicio.

Questo effetto di "ombreggiamento" significa che l'analisi è distorta verso le particelle che si trovano sulla superficie più esterna, rendendo i risultati altamente variabili e non ripetibili.

Penetrazione dei raggi X e "Profondità critica"

I raggi X primari provenienti dallo strumento penetrano solo uno strato superficiale del campione, e i raggi X fluorescenti che fuoriescono provengono da una profondità ancora minore, nota come profondità critica.

Per gli elementi più pesanti, questa profondità può essere di centinaia di micron, ma per gli elementi leggeri critici (come Na, Mg, Al, Si), può essere inferiore a 10 micron.

Se le particelle del tuo campione sono più grandi di questa profondità critica, l'analisi sta misurando solo la composizione di quel singolo grano, non la composizione media del campione. Macinare il campione fino a una dimensione inferiore alla profondità critica dell'elemento più leggero di interesse è essenziale per un'analisi rappresentativa.

Ruvidità superficiale e spazi vuoti

Un campione composto da particelle grossolane e irregolari avrà una superficie ruvida e spazi d'aria significativi, o vuoti, tra le particelle.

Questa rugosità modifica l'angolo di emissione dei raggi X fluorescenti, alterando il percorso verso il rivelatore e indebolendo il segnale. I vuoti agiscono come spazio morto, riducendo la densità complessiva del campione presentato al fascio, il che abbassa sistematicamente i conteggi di intensità per tutti gli elementi.

La macinazione fine e la compressione del campione in una pastiglia pressata riducono al minimo questi vuoti, creando una superficie analitica densa e piatta che garantisce massima intensità e ripetibilità. Questo è il motivo per cui le particelle più piccole creano una migliore coesione sotto pressione.

Comprendere i compromessi

Sebbene la macinazione fine sia fondamentale, ci sono limiti pratici e potenziali svantaggi da considerare. L'obiettivo è un equilibrio ottimale, non necessariamente macinare fino alla polvere più fine possibile.

Il rischio di sovra-macinazione

Tempi di macinazione eccessivamente lunghi possono introdurre problemi. Il problema più comune è la contaminazione proveniente dal recipiente di macinazione stesso. I mulini realizzati in carburo di tungsteno (WC), ad esempio, possono introdurre tracce di tungsteno e cobalto nel campione.

Alcuni materiali possono anche iniziare a "formare grumi" o agglomerarsi se macinati troppo finemente, reintroducendo una forma di eterogeneità.

Il costo pratico: tempo e attrezzature

La macinazione è una fase preparatoria che richiede tempo e attrezzature specifiche, come un mulino ad anello e pestello o un mulino a sfere.

Negli ambienti industriali ad alta produttività, il tempo dedicato alla macinazione deve essere bilanciato con la precisione analitica richiesta. Una macinazione di 30 secondi potrebbe essere sufficiente per il controllo di processo, mentre una macinazione di 3 minuti potrebbe essere necessaria per la certificazione.

La regola generale: <75µm a <50µm

Per la stragrande maggioranza delle applicazioni XRF con pastiglie pressate, macinare fino a una dimensione delle particelle inferiore a 75 micron è accettabile.

Tuttavia, per ottenere un'elevata accuratezza, specialmente quando si analizzano elementi leggeri, lo standard di riferimento è macinare fino a meno di 50 micron. Questa dimensione offre il miglior compromesso tra la riduzione degli effetti particellari e la minimizzazione del rischio di contaminazione.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di macinazione dovrebbe essere adattata alle tue specifiche esigenze analitiche. Non esiste un'unica risposta adatta a ogni situazione.

- Se il tuo obiettivo principale è il controllo di processo di routine: La coerenza è fondamentale. Stabilisci una procedura di macinazione standardizzata (ad esempio, 60 secondi in un mulino specifico) che produca una distribuzione dimensionale delle particelle ripetibile, anche se è più vicina a 75µm.

- Se il tuo obiettivo principale è la ricerca o la certificazione ad alta accuratezza: Macina fino a <50µm e considera l'utilizzo della preparazione con perla di fusione, che dissolve completamente il campione in un fondente. Questo elimina tutti gli effetti di dimensione delle particelle e mineralogici, fornendo la massima accuratezza possibile.

- Se il tuo obiettivo principale è l'analisi di elementi leggeri (Na, Mg, Al, Si): La macinazione fine fino a <50µm è inderogabile. La profondità di fuga estremamente ridotta per questi elementi rende la loro analisi acutamente sensibile agli effetti della dimensione delle particelle.

Padroneggiare la preparazione del campione è il fondamento di un'analisi XRF affidabile; trasforma il potenziale del tuo strumento in dati sicuri e utilizzabili.

Tabella riassuntiva:

| Dimensione delle particelle | Impatto sull'analisi XRF | Caso d'uso consigliato |

|---|---|---|

| > 75µm (Grossolana) | Alto rischio di errore, eterogeneità minerale, scarsa ripetibilità | Non raccomandato per analisi accurate |

| < 75µm | Accettabile per il controllo di processo di routine in cui la coerenza è fondamentale | Buono per il controllo qualità generale |

| < 50µm (Fine) | Ottimale per alta accuratezza, minimizza gli effetti per gli elementi leggeri | Essenziale per ricerca, certificazione, analisi di elementi leggeri |

| Preparazione con perla di fusione | Elimina tutti gli effetti della dimensione delle particelle, massima accuratezza | Standard di riferimento per la massima precisione |

Ottieni dati sicuri e utilizzabili con KINTEK

Non lasciare che la dimensione delle particelle comprometta i tuoi risultati XRF. KINTEK è specializzata in mulini da laboratorio, presse e materiali di consumo di alta qualità progettati specificamente per una preparazione perfetta del campione. Le nostre attrezzature ti assicurano di ottenere la dimensione delle particelle fine e coerente (<50µm) necessaria per un'analisi affidabile degli elementi leggeri e della composizione complessiva.

Contatta oggi i nostri esperti per trovare la soluzione di macinazione e pressatura ideale per la tua specifica applicazione, dal controllo di processo di routine alla certificazione ad alta accuratezza.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Macinino da laboratorio per la preparazione di campioni

- Trituratore a martelli sigillato da laboratorio per una preparazione efficiente dei campioni

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

Domande frequenti

- Quali sono i fattori che influenzano l'efficienza di macinazione? Ottimizza il tuo processo per la massima resa

- Qual è la differenza tra un mulino a palle e un mulino SAG? Una guida alla macinazione primaria vs. secondaria

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali

- Qual è la funzione principale del processo di macinazione nelle miscele LiCoO2/LSPS? Ottimizzare la conduttività delle batterie allo stato solido

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza