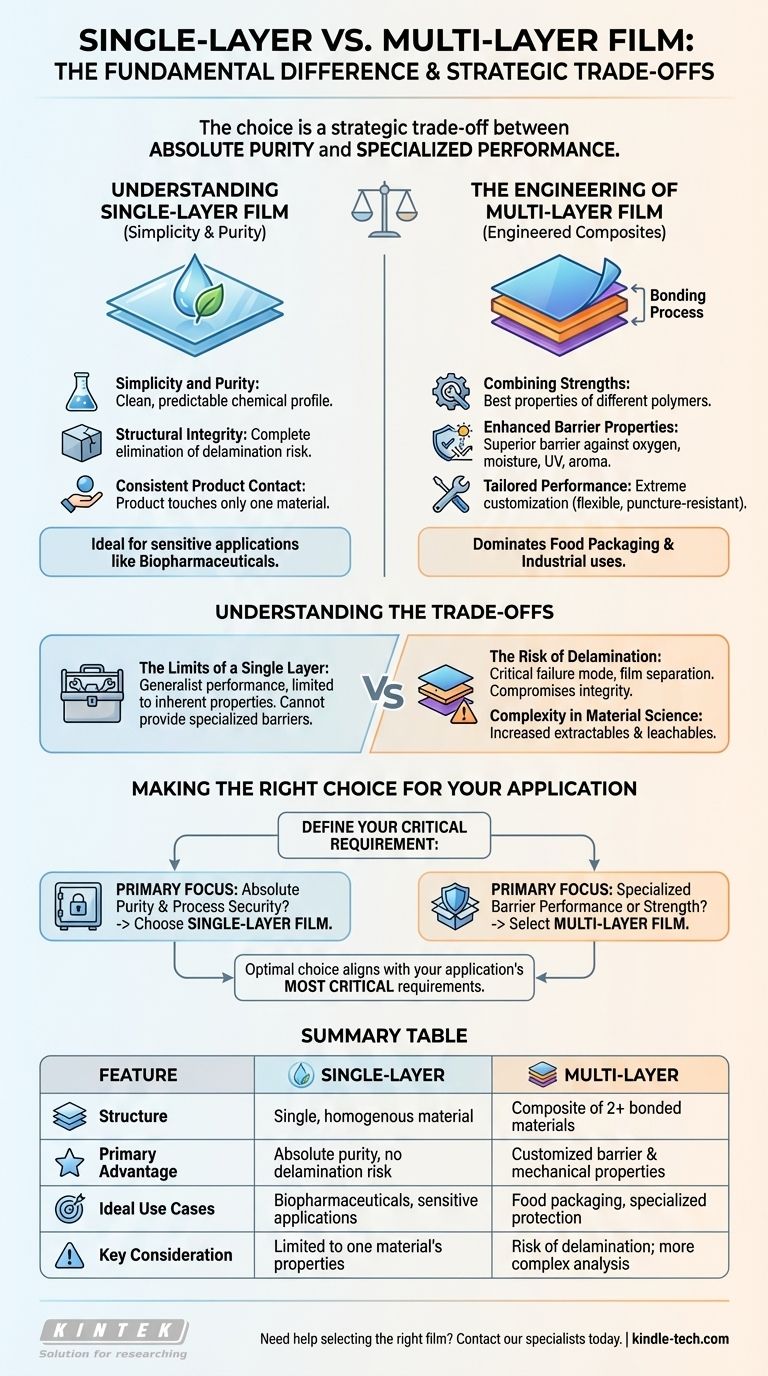

La distinzione fondamentale tra film monostrato e multistrato risiede nella loro costruzione e nelle proprietà risultanti. Un film monostrato è realizzato con un unico materiale omogeneo, mentre un film multistrato (o coestruso) è una struttura composita in cui due o più materiali diversi sono legati insieme in un unico foglio. Questa differenza strutturale ne determina gli usi ideali, con i film monostrato apprezzati per la purezza e i film multistrato valutati per le prestazioni personalizzate.

La scelta tra film monostrato e multistrato è un compromesso strategico. Si sta dando priorità alla purezza assoluta e all'integrità strutturale di un singolo materiale o alle caratteristiche specializzate e ad alte prestazioni rese possibili dalla combinazione di più materiali.

Comprendere il film monostrato

Un film monostrato è definito dalla sua semplicità. È prodotto da un solo tipo di polimero, risultando in un foglio uniforme con proprietà costanti in tutta la sua estensione.

Semplicità e Purezza

Poiché è costituito da un solo materiale, un film monostrato ha un profilo chimico pulito e prevedibile. Ciò è fondamentale nelle applicazioni in cui qualsiasi contaminazione o lisciviazione chimica è una preoccupazione importante.

Integrità Strutturale

Il vantaggio principale citato per il film monostrato è l'eliminazione completa del rischio di delaminazione. Poiché non ci sono strati separati all'inizio, questi non possono staccarsi.

Contatto Prodotto Coerente

Nelle applicazioni sensibili come la bioprocessazione o la farmaceutica, il prodotto contenuto tocca solo un materiale ben caratterizzato. Ciò semplifica i test di compatibilità e sicurezza.

L'Ingegneria del Film Multistrato

I film multistrato sono compositi ingegnerizzati progettati per ottenere ciò che un singolo materiale non può fare. Ogni strato è scelto per una funzione specifica e sono legati insieme durante il processo di produzione.

Combinare i Punti di Forza

Lo scopo principale di un film multistrato è combinare le migliori proprietà di polimeri diversi. Uno strato potrebbe fornire resistenza strutturale, un altro una barriera ai gas e un terzo una superficie termosaldabile.

Proprietà di Barriera Migliorate

Un film multistrato può fornire una barriera superiore contro ossigeno, umidità, luce UV o aromi. Ad esempio, uno strato di EVOH (etilene vinil alcol) può essere inserito tra strati di polietilene per creare un'eccellente barriera all'ossigeno che il solo polietilene non possiede.

Prestazioni Su Misura

Questo approccio consente una personalizzazione estrema. Un film può essere progettato per essere flessibile ma resistente alla perforazione, stampabile all'esterno e sicuro per gli alimenti all'interno. Questa versatilità è il motivo per cui i film multistrato dominano l'industria dell'imballaggio alimentare.

Comprendere i Compromessi

Nessun tipo di film è universalmente superiore; la scelta è guidata dalle esigenze specifiche dell'applicazione e dai rischi che è necessario mitigare.

Il Rischio di Delaminazione

Questa è la modalità di guasto critica per i film multistrato. Se il legame tra gli strati fallisce, il film può separarsi. Ciò compromette l'integrità strutturale e le proprietà di barriera e, nelle applicazioni sterili, può introdurre contaminanti nel prodotto.

Complessità nella Scienza dei Materiali

Con più strati arriva una maggiore complessità. Ogni materiale presenta una potenziale fonte di estraibili e lisciviabili – sostanze chimiche in traccia che possono migrare nel prodotto. Ciò rende l'analisi di sicurezza e compatibilità più impegnativa rispetto a un film monostrato.

I Limiti di un Singolo Strato

Un film monostrato è un generalista. Sebbene puro e robusto, non può fornire le barriere specializzate e ad alte prestazioni che può offrire un film multistrato ingegnerizzato. Le sue prestazioni sono limitate alle proprietà intrinseche del suo unico materiale.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il film corretto, devi prima definire il tuo requisito più critico. Si tratta di purezza assoluta o di protezione specializzata?

- Se la tua attenzione principale è la purezza assoluta e la sicurezza del processo: Scegli un film monostrato. Questo è lo standard per le applicazioni biofarmaceutiche di alto valore in cui l'eliminazione del rischio di delaminazione e la garanzia di una superficie di contatto chimica semplice sono inderogabili.

- Se la tua attenzione principale sono le prestazioni di barriera specializzate o la resistenza meccanica: Seleziona un film multistrato. Questo è l'ideale per l'imballaggio alimentare o per usi industriali in cui è necessario proteggere un prodotto da ossigeno, umidità o danni fisici in un modo che un singolo materiale non può fare.

In definitiva, la scelta ottimale è quella che protegge meglio il tuo prodotto allineandosi con i requisiti più critici della tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Film Monostrato | Film Multistrato |

|---|---|---|

| Struttura | Materiale singolo, omogeneo | Composito di 2+ materiali legati |

| Vantaggio Principale | Purezza assoluta, nessun rischio di delaminazione | Barriera personalizzata e proprietà meccaniche |

| Casi d'Uso Ideali | Biofarmaceutica, applicazioni sensibili | Imballaggio alimentare, protezione specializzata |

| Considerazione Chiave | Limitato alle proprietà di un materiale | Rischio di delaminazione; analisi più complessa |

Hai bisogno di aiuto per selezionare il film giusto per la tua applicazione? La scelta tra film monostrato e multistrato è fondamentale per proteggere l'integrità del tuo prodotto. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi film su misura per ambienti esigenti. Sia che la tua priorità sia la purezza assoluta per la bioprocessazione o proprietà di barriera superiori per l'imballaggio, i nostri esperti possono guidarti verso la soluzione ottimale.

Contatta oggi i nostri specialisti per discutere le tue esigenze specifiche e garantire che i tuoi materiali soddisfino i più alti standard di prestazione e sicurezza.

Guida Visiva

Prodotti correlati

- Pellicola flessibile in alluminio-plastica per imballaggi di batterie al litio

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Produttore di parti personalizzate lavorate e stampate in PTFE Teflon per la pulizia di vetri conduttivi ITO FTO da laboratorio Cesto per fiori

- Lamina di zinco ad alta purezza per applicazioni di laboratorio per batterie

Domande frequenti

- Quali sono gli elementi del film soffiato? Padroneggia i componenti chiave per la produzione di film di alta qualità

- Qual è il principio di funzionamento del laminatoio? Dipende dal tuo obiettivo di lavorazione del materiale

- Qual è il processo di estrusione multistrato? Ingegnerizzare film plastici ad alte prestazioni

- Qual è il processo di macinazione della gomma? Trasformare la gomma grezza in un composto lavorabile

- Qual è il processo di fabbricazione della gomma? Dalla materia prima al prodotto finale durevole

- Quali sono i vantaggi degli estrusori doppi? Sbloccare la stampa multi-materiale e con supporti solubili

- Quali sono i diversi tipi di miscelatori per polveri? Scegli il miscelatore giusto per i tuoi materiali

- Cosa è più economico dello stampaggio a iniezione? Scopri alternative economiche per la produzione a basso volume