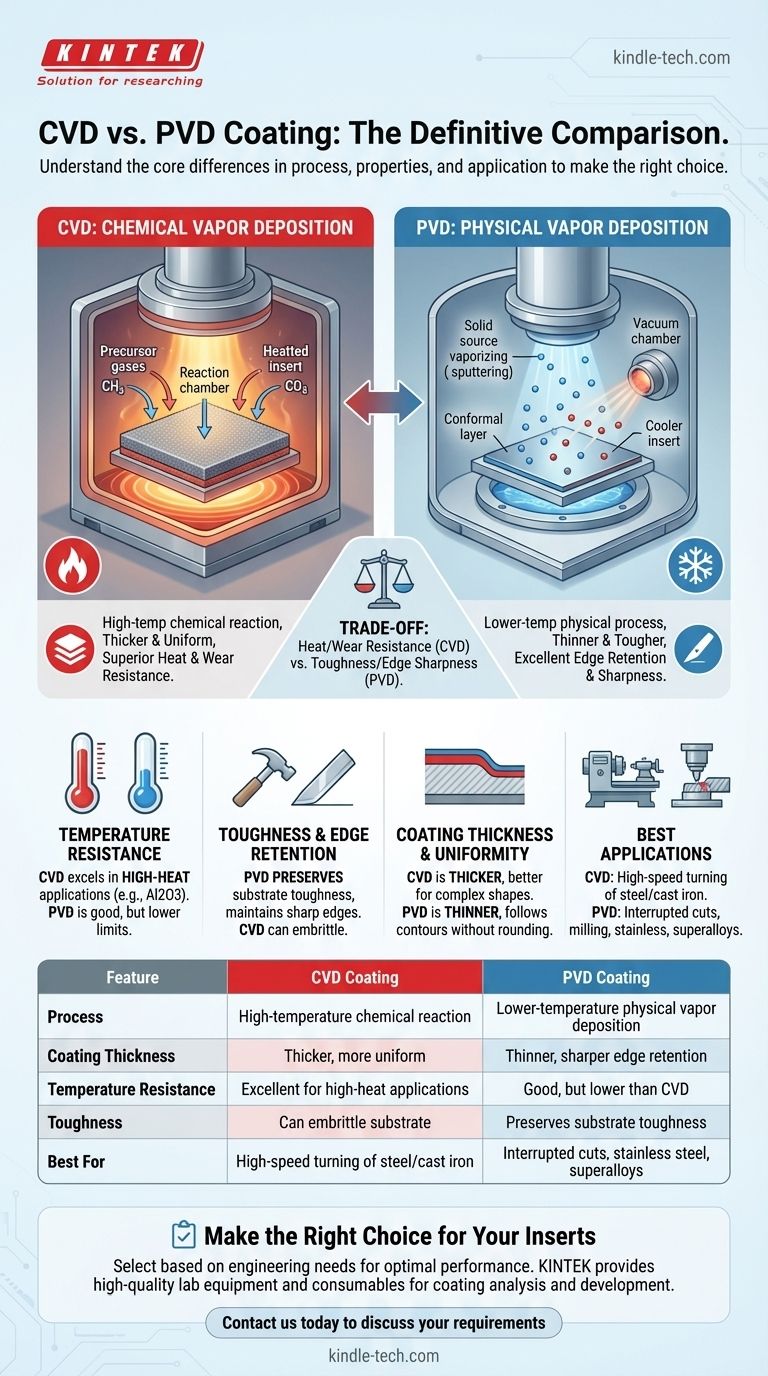

La differenza fondamentale tra i rivestimenti CVD e PVD risiede nel loro processo di applicazione e nelle proprietà risultanti. La deposizione chimica da vapore (CVD) utilizza una reazione chimica ad alta temperatura per formare uno strato spesso e resistente all'usura. Al contrario, la deposizione fisica da vapore (PVD) utilizza un processo fisico a bassa temperatura per creare un rivestimento più sottile, più tenace e più liscio.

Scegliere tra i due non è una questione di quale sia complessivamente superiore, ma di quale possieda le caratteristiche giuste per una specifica applicazione di lavorazione. La scelta dipende da un compromesso tra la resistenza al calore e all'usura del CVD e la tenacità e l'affilatura del bordo del PVD.

I Meccanismi Fondamentali: Chimico vs. Fisico

Il metodo di applicazione è la fonte di tutte le differenze chiave tra queste due tecnologie di rivestimento. Esso determina la temperatura, la struttura del rivestimento e il modo in cui il rivestimento interagisce con il substrato dell'utensile.

Deposizione Chimica da Vapore (CVD): Una Reazione ad Alta Temperatura

Il CVD comporta l'introduzione di gas precursori volatili in una camera dove reagiscono sulla superficie dell'inserto da taglio riscaldato. Questa reazione chimica costruisce lo strato di rivestimento strato per strato.

Questo processo richiede temperature molto elevate, il che è un fattore critico. I rivestimenti risultanti, in particolare quelli che utilizzano l'ossido di alluminio (Al2O3), sono estremamente duri e chimicamente stabili, rendendoli ideali per ambienti ad alta temperatura.

Deposizione Fisica da Vapore (PVD): Un Processo a Linea di Vista

Il PVD è un processo puramente fisico condotto sotto vuoto. Un materiale sorgente solido viene vaporizzato (attraverso metodi come l'evaporazione o lo sputtering) e gli atomi viaggiano in linea retta per depositarsi sulla superficie dell'inserto.

Poiché non si basa su una reazione chimica, il PVD può essere eseguito a temperature molto più basse. Ciò preserva la tenacità sottostante del substrato in carburo e consente una gamma più ampia di materiali di rivestimento.

Caratteristiche Prestazionali Chiave a Confronto

Le differenze nel processo di applicazione portano direttamente a distinti vantaggi e svantaggi in un ambiente di lavorazione.

Resistenza alla Temperatura e Durezza

I rivestimenti CVD eccellono nelle applicazioni ad alta temperatura. L'uso di materiali come l'Al2O3 conferisce loro una stabilità termica superiore e una resistenza all'usura abrasiva, rendendoli la scelta standard per la lavorazione ad alta velocità di ghisa e acciaio.

I rivestimenti PVD, sebbene in continuo miglioramento, sono stati tradizionalmente meno efficaci alle temperature più elevate dove i rivestimenti CVD prosperano.

Tenacità e Mantenimento del Filo

Il PVD è il chiaro vincitore per le applicazioni che richiedono un tagliente affilato e tenace. La temperatura di processo più bassa non rende fragile il substrato in carburo, preservandone la tenacità intrinseca.

Ciò rende il PVD ideale per fresatura, maschiatura o qualsiasi operazione con tagli interrotti, dove il tagliente dell'utensile è soggetto a impatti ripetuti.

Spessore e Uniformità del Rivestimento

Il CVD crea rivestimenti più spessi e uniformi. La natura gassosa del processo consente di rivestire geometrie complesse, inclusi fori profondi e pareti interne, con eccellente consistenza.

I rivestimenti PVD sono più sottili e possono avere meno "potere di penetrazione" in caratteristiche profonde, ma forniscono un'ottima copertura sui taglienti affilati senza arrotondarli.

Adesione e Integrità del Substrato

La temperatura più bassa del PVD è un vantaggio significativo per mantenere l'integrità del substrato dell'utensile da taglio. Evita il potenziale di infragilimento che può verificarsi durante il processo CVD ad alta temperatura.

Questo rende il PVD una scelta più sicura per gli utensili in cui la tenacità e la resistenza alla scheggiatura sono le preoccupazioni principali.

Comprendere i Compromessi

Nessuna delle due tecnologie è una soluzione universale. Riconoscerne i limiti è fondamentale per prendere una decisione informata.

Il Fattore Costo

Il CVD è spesso un processo più economico, soprattutto per grandi lotti. Consente un carico ad alta densità nel reattore di rivestimento, riducendo il costo per utensile.

Il PVD è generalmente più costoso a causa della complessa tecnologia del vuoto e del processo più intricato di caricamento e fissaggio degli utensili all'interno della camera.

La Limitazione del Substrato

L'elevato calore del processo CVD ne limita l'uso a substrati che possono sopportarlo senza perdere le loro proprietà meccaniche. Questa è una ragione principale per cui il PVD è utilizzato per materiali utensili sensibili al calore.

Avanzamento delle Applicazioni

Sebbene queste linee guida siano solide, la tecnologia PVD sta avanzando rapidamente. Nuove composizioni di rivestimento PVD vengono costantemente sviluppate che si spingono in aree di prestazione un tempo dominate dal CVD, sfumando i confini per alcune applicazioni.

Fare la Scelta Giusta per i Tuoi Inserti

La tua selezione dovrebbe essere interamente guidata dalle esigenze del tuo specifico obiettivo di lavorazione.

- Se il tuo obiettivo principale è la tornitura o fresatura ad alta velocità di acciaio e ghisa: Scegli il CVD per la sua ineguagliabile stabilità termica e resistenza all'usura abrasiva ad alte temperature.

- Se il tuo obiettivo principale è la lavorazione di acciai inossidabili, superleghe o materiali non ferrosi: Scegli il PVD per il suo tagliente affilato e tenace e la finitura superficiale più liscia, che riduce l'accumulo di materiale sul tagliente.

- Se il tuo obiettivo principale sono i tagli interrotti (es. fresatura, piallatura): Scegli il PVD per sfruttare la tenacità superiore del substrato ed evitare la scheggiatura.

- Se il tuo obiettivo principale è l'economicità per applicazioni di usura generiche: Il CVD offre spesso una soluzione più economica con un'eccellente protezione complessiva.

Comprendendo questi principi fondamentali, puoi selezionare un rivestimento basato sulle esigenze ingegneristiche, garantendo prestazioni ottimali e durata dell'utensile per la tua applicazione.

Tabella Riepilogativa:

| Caratteristica | Rivestimento CVD | Rivestimento PVD |

|---|---|---|

| Processo | Reazione chimica ad alta temperatura | Deposizione fisica da vapore a bassa temperatura |

| Spessore del Rivestimento | Più spesso, più uniforme | Più sottile, migliore mantenimento del filo |

| Resistenza alla Temperatura | Eccellente per applicazioni ad alta temperatura | Buona, ma inferiore al CVD |

| Tenacità | Può infragilire il substrato | Preserva la tenacità del substrato |

| Ideale Per | Tornitura ad alta velocità di acciaio/ghisa | Tagli interrotti, acciaio inossidabile, superleghe |

Ottimizza il tuo processo di lavorazione con la giusta tecnologia di rivestimento. La scelta tra rivestimenti CVD e PVD è fondamentale per le prestazioni dell'utensile, la durata e l'efficienza dei costi. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo di alta qualità per l'analisi e lo sviluppo di rivestimenti, soddisfacendo le precise esigenze di laboratori e impianti di produzione. Lascia che i nostri esperti ti aiutino a selezionare la soluzione di rivestimento ideale per la tua specifica applicazione. Contattaci oggi per discutere le tue esigenze e scoprire come KINTEK può migliorare i tuoi risultati operativi.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni