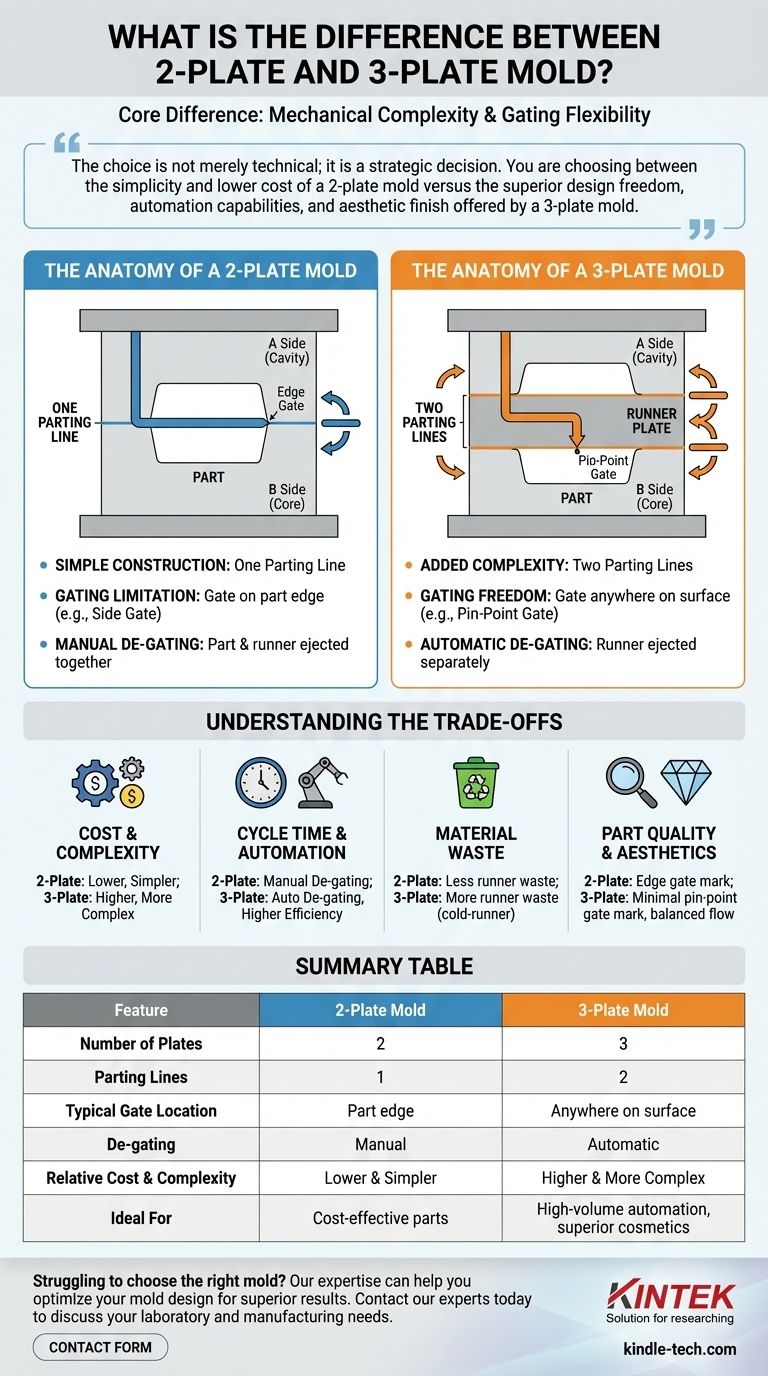

In sostanza, la differenza tra uno stampo a iniezione a 2 piastre e uno a 3 piastre risiede nella sua complessità meccanica, che detta direttamente dove la plastica fusa può essere iniettata nel pezzo — un concetto noto come "gating" (iniezione). Uno stampo a 2 piastre è più semplice e di solito inietta sul bordo del pezzo, mentre uno stampo a 3 piastre, più complesso, aggiunge una terza piastra per creare un percorso separato per la plastica, consentendo di iniettarla quasi ovunque sulla superficie del pezzo.

La scelta non è meramente tecnica; è una decisione strategica. Si sceglie tra la semplicità e il costo inferiore di uno stampo a 2 piastre e la superiore libertà di progettazione, le capacità di automazione e la finitura estetica offerte da uno stampo a 3 piastre.

L'Anatomia di uno Stampo a 2 Piastre

Uno stampo a 2 piastre è il tipo di costruzione di stampi a iniezione più comune e diretto. Il suo design è definito dalla sua semplicità.

Costruzione Semplice: Una Linea di Giunzione

Uno stampo a 2 piastre è costituito da due sezioni principali, il lato "A" (cavità) e il lato "B" (anima), che si incontrano su un unico piano. Questo punto di incontro è chiamato linea di giunzione.

Quando lo stampo si apre, si separa solo in questa unica linea di giunzione per espellere il pezzo finito, insieme al suo sistema di materozze collegato.

La Limitazione dell'Iniezione e delle Materozze

In uno stampo a 2 piastre, la materozza (il canale che trasporta la plastica dall'ugello della macchina al pezzo) deve esistere sulla stessa linea di giunzione del pezzo stesso.

Questo vincolo strutturale significa che il punto di iniezione (la piccola apertura attraverso cui la plastica entra nella cavità del pezzo) deve essere posizionato sul perimetro del pezzo. Ciò porta a tipi comuni di punti di iniezione come punti di iniezione a bordo o punti di iniezione laterali.

Requisito di De-materozzatura Manuale

Poiché il pezzo e la materozza sono stampati sullo stesso piano e collegati alla linea di giunzione, vengono espulsi come un'unica unità. Ciò richiede un'operazione secondaria, spesso manuale, per separare la materozza dal pezzo finito.

L'Anatomia di uno Stampo a 3 Piastre

Uno stampo a 3 piastre introduce una "piastra delle materozze" tra la piastra di serraggio superiore e la piastra della cavità, aggiungendo un livello di complessità per un vantaggio significativo.

Complessità Aggiunta: Due Linee di Giunzione

La caratteristica distintiva di uno stampo a 3 piastre è l'uso di due linee di giunzione. Lo stampo si apre in due fasi separate.

Innanzitutto, viene creata un'apertura per rilasciare il sistema di materozze. Quindi, una seconda apertura sulla linea di giunzione principale consente l'espulsione del pezzo finito.

Sbloccare la Libertà di Iniezione

Questa azione di doppia separazione è la chiave. Il sistema di materozze si trova su un piano separato dal pezzo, collegato da una "caduta" che passa attraverso la piastra centrale.

Ciò consente di posizionare il punto di iniezione praticamente ovunque sulla superficie del pezzo, non solo sul bordo. Permette l'uso di punti di iniezione a spillo, ideali per un flusso di plastica equilibrato e per superfici estetiche dove un segno di iniezione deve essere minimo o nascosto.

De-materozzatura Automatica per Design

Quando lo stampo a 3 piastre si apre, il movimento iniziale allontana il pezzo dal punto di iniezione a spillo, tranciando automaticamente la connessione.

Il sistema di materozze viene espulso separatamente dal pezzo, eliminando la necessità di un processo di de-materozzatura manuale. Questo è un vantaggio fondamentale per la produzione automatizzata ad alto volume.

Comprendere i Compromessi

La scelta tra questi due tipi di stampi implica un equilibrio tra costi, qualità ed efficienza produttiva.

Costo e Complessità

Uno stampo a 3 piastre è più complesso da progettare, fabbricare e mantenere. La piastra aggiuntiva, i meccanismi e la precisione richiesta lo rendono significativamente più costoso inizialmente rispetto a uno stampo a 2 piastre.

Tempo Ciclo e Automazione

Sebbene uno stampo a 3 piastre abbia una sequenza di apertura più complessa che può aumentare leggermente il tempo di ciclo meccanico, la sua capacità di de-materozzatura automatica si traduce spesso in un tempo di produzione netto inferiore e costi di manodopera ridotti per pezzo.

Spreco di Materiale

In una configurazione a materozza fredda, uno stampo a 3 piastre ha tipicamente un sistema di materozze più esteso e complesso. Ciò si traduce in più scarti di plastica per ciclo, il che può essere un fattore di costo significativo a seconda del prezzo del materiale.

Qualità e Estetica del Pezzo

Per pezzi grandi e piatti, uno stampo a 3 piastre consente l'iniezione centrale, che promuove un flusso di plastica più uniforme ed equilibrato. Ciò riduce drasticamente il rischio di difetti come la deformazione. I piccoli punti di iniezione a spillo lasciano anche un segno molto meno evidente rispetto ai punti di iniezione a bordo di uno stampo a 2 piastre.

Fare la Scelta Giusta per il Tuo Design

La tua decisione dovrebbe essere guidata dai requisiti specifici del tuo pezzo e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è l'efficienza dei costi e la semplicità: Uno stampo a 2 piastre è la scelta standard, soprattutto se un segno di iniezione sul bordo del pezzo è accettabile e i volumi di produzione non richiedono la piena automazione.

- Se il tuo obiettivo principale è la qualità del pezzo per componenti di grandi dimensioni: Uno stampo a 3 piastre è superiore per pezzi grandi e piatti che necessitano di iniezione centrale per garantire un flusso equilibrato e prevenire la deformazione.

- Se il tuo obiettivo principale è l'aspetto estetico e l'automazione: Uno stampo a 3 piastre è l'opzione migliore, poiché la sua iniezione a spillo lascia un residuo minimo e la sua azione di auto-tranciatura è ideale per la produzione ad alto volume "lights-out".

Comprendere questa fondamentale differenza di attrezzatura ti consente di prendere decisioni di progettazione e produzione informate che si allineano con i costi, la qualità e gli obiettivi di produzione specifici del tuo progetto.

Tabella riassuntiva:

| Caratteristica | Stampo a 2 Piastre | Stampo a 3 Piastre |

|---|---|---|

| Numero di Piastre | 2 | 3 |

| Linee di Giunzione | 1 | 2 |

| Posizione Tipica del Punto di Iniezione | Bordo del pezzo (es. punto di iniezione laterale) | Ovunque sulla superficie del pezzo (es. punto di iniezione a spillo) |

| De-materozzatura | Manuale | Automatica |

| Costo e Complessità Relativi | Inferiore e Più Semplice | Superiore e Più Complesso |

| Ideale Per | Pezzi economici, design semplici | Automazione ad alto volume, estetica superiore, pezzi grandi e piatti |

Fai fatica a scegliere lo stampo giusto per il tuo pezzo in plastica? La decisione tra uno stampo a 2 piastre e uno a 3 piastre è fondamentale per i costi, la qualità e la velocità di produzione del tuo progetto. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio che supportano l'intero processo di stampaggio a iniezione, dalla prototipazione alla produzione ad alto volume. La nostra esperienza può aiutarti a ottimizzare il design del tuo stampo per risultati superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Omogeneizzatore da Laboratorio ad Alte Prestazioni per R&S Farmaceutica, Cosmetica e Alimentare

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

Domande frequenti

- Qual è il ruolo di uno stampo in acciaio inossidabile nei test delle batterie a stato solido? Garantire stabilità e contatto ad alta pressione

- Quali sono i vantaggi dello stampo a due piastre? Ottenere costi inferiori e una produzione più semplice

- Qual è la funzione di uno stampo metallico nella formatura a freddo di ceramiche Al2O3/ZrO2? Ottenere una sagomatura di precisione

- Qual è lo scopo della carta di grafite negli stampi per batterie allo stato solido? Ottimizzazione della sinterizzazione e dell'estrazione del campione

- Perché gli stampi in grafite sono necessari per la pressatura a caldo di ZrB2-SiC? Sblocca la sinterizzazione di ceramiche ad alte prestazioni

- Quale ruolo svolgono gli stampi in grafite nella sinterizzazione di compositi diamante-rame? Padronanza della precisione e del controllo termico

- Quali funzioni svolgono gli stampi ad alta temperatura nella pressatura a caldo sottovuoto? Migliorare la precisione dei compositi stratificati metallici

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la pressatura a caldo sottovuoto? Migliorare la precisione del composito diamante/alluminio